一种基于制造效率的线缆挤出生产排程系统及方法与流程

1.本发明涉及线缆制造领域,尤其涉及一种基于制造效率的线缆挤出工序生产排程系统及方法。

背景技术:

2.线缆挤出是电线电缆企业在生产制造过程中关键的工序,由于线缆产品规格型号繁多,产品包装方式多样,设备工艺参数的复杂差异大,生产方式灵活,导致在线缆挤出作业生产排程时需要考虑的因数非常的多。目前市面上生产排程管理软件已较为成熟,但由于行业和工艺的个性化,再应用到线缆挤出作业工序时,并不能完成贴合实际的生产制造情况。主要表现为挤出生产制造效率计算和生产工艺参数配方未按照实际作为参照项匹配到排程。

技术实现要素:

3.本发明的目的在于提供一种基于制造效率的线缆挤出生产排程系统及方法,旨在基于线缆产品属性和设备制造能力对工单进行排序制造可以更加精准地对生产工单和生产设备进行匹配,从而提高线缆挤出工序生产工单的交付准时率。

4.为实现上述目的,本发明提供了一种基于制造效率的线缆挤出生产排程系统及方法,包括:定义线缆产品属性和设备制造能力;

5.基于产品属性先级规则对线缆产品生产工单进行排序,获得工单执行顺序;

6.基于产品属性和设备制造能力将工单产品和设备进行配对,获得可排产的设备清单;

7.基于设备制造能力和设备历史生产数据,获取线缆产品在每个可排程设备上与标准产量区间对应的制造效率;

8.基于工艺参数配方内的运行速度和制造效率计算生产耗时;

9.将每种可排程设备的执行工单的计划生产耗时进行比较,并排程物料到计划生产耗时最短的设备上。

10.其中,所述产品属性包括挤出方式、塑料材料、印字方式、包装方式、导体结构、截面积、材料、外径、主色颜色和辅色颜色。

11.其中,所述制造能力包括挤出方式、塑料材料、印字方式、包装方式、导体结构、截面积、材料、设备标准运行速度。

12.其中,所述基于产品属性和设备制造能力将工单产品和设备进行配对,获得可排产的设备清单的具体步骤是:

13.基于产品属性设置关键属性优先级规则顺序;

14.基于产品关键属性优先级规则对工单进行排序,得到工单序列;

15.依次将工单序列配对到具有相应制造能力的设备,得到可排产的设备清单。

16.其中,所述优先级参数包括同挤出方式优先、同塑料材料优先、同截面积优先、同

导体结构优先、同外径优先、同主色优先和同包装方式优先。

17.其中,所述依次将工单序列配对到具有相应制造能力的设备,得到可排产的设备清单的具体方式是:基于产品属性和制造能力对产品和设备进行配对,当且仅当所有参数一一匹配时为匹配成功。

18.其中,所述基于工艺参数配方计算生产耗时的具体方式为:如生产工单产品在设备上存在工艺参数配方,则优先排程到具有工艺配方的设备,如多个设备存在工艺参数配方,则按工艺参数和制造效率,计算出线缆产品生产工单在每个可生产设备上的计划生产耗时;如不存在工艺参数配方,则按设备默认的制造能力参数和制造效率,计算出线缆产品生产工单在设备上的计划生产耗时。

19.第二方面,本发明提供一种基于制造效率的线缆挤出生产排程系统,使用所述的基于制造效率的线缆挤出生产排程方法进行排程。

20.本发明的一种基于制造效率的线缆挤出生产排程系统及方法,包括定义线缆产品属性和设备制造能力;基于产品属性和设备制造能力将工单产品和设备进行配对,获得可排产的设备清单;定义设备生产标准产量区间,基于设备制造能力和设备历史生产数据,获取线缆产品在每个可排程设备上的,匹配与标准产量区间对应的历史制造效率;基于工单计划产量和配方运行速度或标准运行速度计算工单计划生产耗时;将每种可排程设备的计划生产耗时进行比较,并排程物料到计划生产耗时最短的设备上,从而相对比现有技术可以更加精准地对生产工单和生产设备进行匹配,从而提高线缆挤出工序生产工单的交付准时率。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1是本发明的线缆产品属性图;

23.图2是本发明的工单图;

24.图3是本发明的优先级参数图;

25.图4是本发明的颜色优先级图;

26.图5是本发明的排序过后的工单序列图;

27.图6是本发明的制造能力图;

28.图7是本发明的设备历史效率图;

29.图8是本发明的工单和制造能力匹配图;

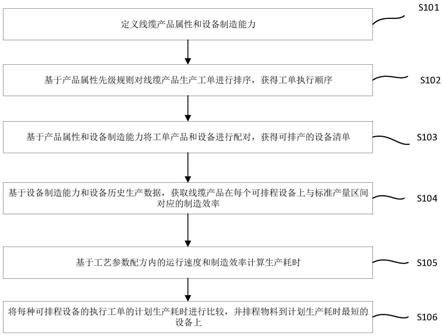

30.图9是本发明的一种基于制造效率的线缆挤出生产排程方法的流程图;

31.图10是本发明的基于产品属性和制造能力将工单和设备进行配对,获得可排产的设备清单的流程图。

具体实施方式

32.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终

相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

33.第一方面,请参阅图1~图10,本发明提供一种基于制造效率的线缆挤出生产排程方法,包括:

34.s101定义线缆产品属性和设备制造能力;

35.所述产品属性包括挤出方式、塑料材料、印字方式、包装方式、导体结构、截面积、材料、外径、主色颜色和辅色颜色。所述制造能力包括挤出方式、塑料材料、印字方式、包装类型、导体结构、截面积、材料、设备标准运行速度。

36.s102基于产品属性先级规则对线缆产品生产工单进行排序,获得工单执行顺序;

37.所述产品关键属性优先级包括相同挤出方式优先组合,相同塑料材料优先组合,相同截面积优先组合,相同导体结构优先组合,相同外径优先组合,相同主色颜色优先组合,相同包装方式优先组合

38.所述产品关键属性优先级规则是相同塑料材料优先组合>相同截面积优先组合>相同导体结构优先组合>相同外径优先组合>相同主色颜色优先组合>相同包装方式优先组合。

39.s103基于产品属性和设备制造能力将工单产品和设备进行配对,获得可排产的设备清单;

40.本实例设有10个工单,每个工单对应一个物料;每个物料都有产品属性如图1所示。

41.具体步骤是:

42.s201基于产品属性设置关键属性优先级规则顺序;

43.所述产品关键属性包括挤出方式,塑料材料,截面积,导体结构,外径,主色颜色,包装方式。

44.所述产品关键属性优先级规则包括相同挤出方式优先组合,相同塑料材料优先组合,相同截面积优先组合,相同导体结构优先组合,相同外径优先组合,相同主色颜色优先组合,相同包装方式优先组合。

45.基于生产成本最优的原则;生产时需要符合上述规则,各规则之间,存在优先级关系,如图3所示,优先级顺序1

‑

7,从高到低;支持用户拖拽设置优先级顺序。

46.对于优先级3,截面积由小到大;生产工单产品按相同截面积组合,组合之间按截面积由小到大的顺序排列;

47.对于优先级6,主色优先;主色由浅入深色,辅色由浅入深;需要提前定义颜色的优先级,每个颜色既可以为主颜色,也可以为辅颜色,如图4所示。

48.s202基于产品关键属性优先级规则对工单进行排序,得到工单序列;

49.基于上述工单和上述规则以及规则优先级;系统自动运算,将工单进行排序,得到如图5所示的工单序列:

50.s203依次将工单序列配对到具有相应制造能力的设备,得到可排产的设备清单。

51.具体方式为基于产品属性和制造能力的共有特征对工单和设备进行配对,当且仅当所有参数一一匹配时为匹配成功。在排程前,用户需要定义设备的制造能力,如图6所示。基于图8产品属性和制造能力的属性,对工单和设备进行配对,当且仅当5个属性全部一一

匹配时,该物料可以被对应的设备所生产;

52.如:

53.挤出方式

ꢀꢀꢀ

工单产品:单挤

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

设备:单挤

54.塑料材料

ꢀꢀꢀ

工单产品:pvc

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

设备:pvc

55.印字方式

ꢀꢀꢀ

工单产品:油墨

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

设备:油墨

56.包装方式

ꢀꢀꢀ

工单产品:nps400*200

ꢀꢀꢀꢀꢀꢀ

设备:nps400*200

57.截面积

ꢀꢀꢀꢀꢀ

工单产品:0.35

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

设备:0.35

58.由于工单还涉及到需求日期约束,工单配对设备时,即使工单配对成功,当排程后的预交日期超出需求日期时,该工单仍不可被排程到该设备,需继续试算下一个合适的设备。当不存在合适设备时,需主动调整工单的需求日期。

59.s104基于设备制造能力和设备历史生产数据,获取线缆产品在每个可排程设备上与标准产量区间对应的制造效率;

60.排程时工单的计划消耗时间由系统计算,制造效率就是用来计算工单的消耗时间。

61.基于设备制造能力和历史工单生产数据,统计具有相同特征的生产数据;定义设备生产标准产量区间

→

按标准产量区间,自动过滤出所有计划产量匹配产量区间的工单

→

统计产量区间内所有工单的实际总产量

→

得到如图7所示的制造效率,按如下公式计算制造效率,实际总产量km*1000/配方运行速度m/min/工单实际生产耗时%

62.工单计划耗时min=工单的计划产量km*1000/(配方运行速度m/min*制造效率%)

63.上述基于历史工单生产数据的制造效率的,历史数据由数据统计时间段确定,当修改数据统计时间段,制造效率会自动更新;如定义取过去60天的数据时和过去90天的数据时,按历史数据计算制造效率会不同。

64.标准制造效率:标准制造效率是工厂管理基于经验定义;参考下文的4制造效率;如上述场景,排程时无配方时,可根据标准制造效率计算工单的计划耗时;公式参考制造效率

65.取样产量km:取样产量用来评价设备历史生产数据内历史产量的样本数指标,如果设备的历史产量小于定义的取样产量,此基于设备历史生产数据计算的历史制造效率是不可信的,此时系统按标准制造效率计算排程工单的计划生产耗时;衔接下文的制造效率。

66.s105基于工艺参数配方计算生产耗时;

67.具体方式为:基于已得到的生产工单可排产的设备清单,如生产工单产品在设备上存在工艺配方,则优先排程到具有工艺配方的设备;如多个设备存在工艺配方,则按工艺配方的配方运行速度和历史制造效率或标准制造效率,计算出线缆产品生产工单在每个具有工艺配方设备上的计划生产耗时;如不存在工艺配方,则按设备标准运行速度和标准制造效率,计算出线缆产品生产工单在设备上的计划生产耗时。

68.工艺参数配方是一组工艺参数的集合,每个线缆产品在每个生产设备唯一对应一个的工艺配方。工艺配方包含设备的多个设备控制参数,其中包含了上述的配方运行速度m/min;

69.工艺配方是由工艺人员创建的,现实场景中会出现;那么在排程时,首先会基于上述3f产品属性和制造能力的说明,将生产工单配对出所有可排程设备,再从可排程设备内

配对出存在工艺配方的设备,然后按配方运行速度和制造效率计算生产工单在每个存在工艺配方的设备的计划生产耗时,判断该工单排程到该设备时的计划完工时间是否超过工单需求日期,当配对出第一个存在工艺配方的且满足需求日期要求的设备时结束配对;如不存在工艺配方,则按设备标准运行速度和标准制造效率,计算生产工单在每个存在工艺配方的设备的计划生产耗时,判断该工单排程到该设备时的计划完工时间是否超过工单需求日期,当配对出第一个满足需求日期要求的设备时结束配对。

70.s106将每种可排程设备的生产耗时进行比较,并排程物料到计划生产耗时最短的设备上。

71.第二方面,本发明还提供一种基于制造效率的线缆挤出生产排程系统,使用所述的基于制造效率的线缆挤出生产排程方法进行排程。

72.以上所揭露的仅为本发明一种较佳实施例而已,当然不能以此来限定本发明之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本发明权利要求所作的等同变化,仍属于发明所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1