一种处理腐蚀液的方法与流程

1.本发明涉及半导体制造领域,尤其涉及一种处理腐蚀液的方法。

背景技术:

2.利用氮化硅(sin)和氧化物(oxide)双重膜进行图案化在芯片制造中经常使用,图案化使用的是磷酸溶液(h3po4)作为腐蚀液的化学湿法刻蚀工艺。磷酸溶液(h3po4)具有在sin/oxide之间的高选择比(30~100:1),其中,代表性工艺是sti(shallow trench isolation,浅槽隔离),广泛应用于存储器、逻辑电路和其他半导体产品的制造中。

3.磷酸溶液作为腐蚀液的化学湿法刻蚀工艺,在sin膜质在刻蚀后产生的si反应物在磷酸溶液内的累积会抑制磷酸溶液的氧化腐蚀反应,因此,随着处理晶圆数量的增加,产生的图形轮廓也会逐步发生变化。现有技术是通过在si沉积至固定量后更换新的腐蚀液,将图形轮廓的变化控制在一定范围内,但是更换新的腐蚀液会造成材料费增加、生产时间变长。

技术实现要素:

4.鉴于现有技术存在上述技术问题,本发明实施例提供一种处理腐蚀液的方法,包括:

5.在利用腐蚀液对晶圆片表面进行刻蚀的过程中,监测与所述腐蚀液中si浓度相关的目标参量;

6.根据监测到的目标参量调整对所述腐蚀液的水供给量。

7.可选的,所述目标参量为如下任意一种:所述腐蚀液中累积的si浓度、刻蚀速率、刻蚀的图形轮廓和处理晶圆张数。

8.可选的,所述监测与所述腐蚀液中si浓度相关的目标参量,包括:通过硅浓度计检测所述腐蚀液的当前si浓度;

9.所述根据监测到的目标参量调整对所述腐蚀液的水供给量,包括:

10.判断所述腐蚀液的当前si浓度是否超出目标浓度范围,如果是,则根据所述当前si浓度调整对所述腐蚀液的水供给量。

11.可选的,所述根据所述当前si浓度调整对所述腐蚀液的水供给量,包括:如果所述当前si浓度高于所述目标浓度范围,则根据所述当前si浓度缩减对所述腐蚀液的水供给量;如果所述当前si浓度低于所述目标浓度范围,则根据所述当前si浓度增加对所述腐蚀液的水供给量。

12.可选的,所述监测与所述腐蚀液中si浓度相关的目标参量,包括:通过硅浓度计检测所述腐蚀液的当前si浓度,根据刻蚀速率与所述硫酸腐蚀液中si浓度之间的对应关系,确定所述当前si浓度对应的当前刻蚀速率;

13.所述根据监测到的目标参量调整对所述腐蚀液的水供给量,包括:

14.判断所述当前刻蚀速率是否超出目标刻蚀速率范围,如果是,则根据所述当前刻

蚀速率调整对所述腐蚀液的水供给量。

15.可选的,所述根据所述当前刻蚀速率调整对所述腐蚀液的水供给量,包括:如果所述当前刻蚀速率高于所述目标刻蚀速率范围,则缩减对所述腐蚀液的水供给量;如果所述当前刻蚀速率低于所述目标刻蚀速率范围,则增加对所述腐蚀液的水供给量。

16.可选的,所述监测与所述腐蚀液中si浓度相关的目标参量,包括:监测所述腐蚀液对晶圆片表面进行刻蚀的当前处理晶圆张数;所述根据监测到的目标参量调整对所述腐蚀液的水供给量,包括:根据所述处理晶圆张数与水供给量之间的对应关系,确定所述当前处理晶圆张数对应的目标水供给量;在对所述当前张晶圆表面进行刻蚀的过程中,调整对所述腐蚀液的水供给量为所述目标水供给量。

17.可选的,调整所述磷酸腐蚀溶液中水含量在10%~20%范围内。

18.本发明实施例提供的一个或多个技术方案,至少实现了如下技术效果或者优点:

19.本发明实施例在利用腐蚀液对晶圆片表面进行刻蚀的过程中,监测与所述腐蚀液中si浓度相关的目标参量;根据监测到的目标参量调整对所述腐蚀液的水供给量,以此应对由于腐蚀液内si反应物累积造成的刻蚀速率变化,使得对每个晶圆的刻蚀速率稳定在一定范围内,从而使得刻蚀的图形轮廓相同,而不必更换新的腐蚀液,从而,在保证半导体产品质量的同时,节省了成本、也提高了生产效率。

附图说明

20.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

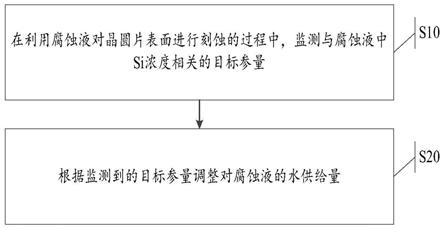

21.图1为本发明实施例中晶圆工艺过程中处理腐蚀液的方法流程图;

22.图2为本发明实施例中刻蚀速率与si浓度的关系示意图;

23.图3为图2对应的图形轮廓间的差异示意图。

具体实施方式

24.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。在不冲突的情况下,本发明实施例以及实施例中的技术特征可以相互组合。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下,所获得的所有其他实施例,都属于本发明保护的范围。

25.本说明书实施例提供的一种在晶圆工艺过程中处理腐蚀液的方法,具体应用于利用sin/oxide双重膜进行图案化的工艺中,在sin/oxide双重膜的图形结构中,使用sin膜质作为牺牲膜形成oxide pattern的化学湿法刻蚀工艺。参考图1所示,该方法包括如下步骤:

26.s10、在利用腐蚀液对晶圆片表面进行刻蚀的过程中,监测与腐蚀液中si浓度相关的目标参量;s20、根据监测到的目标参量调整对腐蚀液的水供给量。

27.具体的,腐蚀液可以为磷酸溶液或者氢氟酸等等。具体的,在利用腐蚀液(h3po4)对晶圆片表面进行刻蚀的工艺温度为160度以上的高温,且工艺时间长达数分钟至数十分

钟,利用腐蚀液对晶圆片表面进行刻蚀的工艺需要在批处理设备中进行。因此,在利用腐蚀液对晶圆片表面进行刻蚀的过程中,sin膜质在刻蚀后产生的si反应物会随着处理晶圆量的增加累积在腐蚀液内。腐蚀液中si反应物的沉积量越来越多会造成刻蚀速率被抑制。

28.参考图2所示,腐蚀液中si沉积量(a,a1,a2)会造成刻蚀速率(oxide etch rate)的差异(b,b1,b2),进而导致如图3所示的图形轮廓间的差异。

29.本发明实施例通过步骤s10~s20调整腐蚀液的水供给量,应对由于腐蚀液内si反应物累积造成的刻蚀速率变化,使得刻蚀速率稳定在一定范围内,从而使得刻蚀的图形轮廓一致。

30.在步骤s10中,监测与腐蚀液中si浓度相关的目标参量,可以是监测腐蚀液中累积的si浓度、刻蚀速率、图形轮廓或者处理晶圆张数。向工艺槽体中腐蚀液供给的水具体可以是diw(deionized water,脱离子水)。

31.针对监测的目标参量的不同,步骤s10~s20可以采用硬体或者软体方式来实现。下面根据监测的目标参量的不同,给出步骤s10~s20的不同实施方式:

32.实施方式一:

33.步骤s10具体为步骤a10:通过硅浓度计检测腐蚀液的当前si浓度。具体的,通过监控工艺槽体(bath)内的硅浓度计实时确认工艺槽体内腐蚀液的si浓度。

34.步骤s20包括:步骤a201、判断腐蚀液的当前si浓度是否超出目标浓度范围;步骤a202:如果是,则根据当前si浓度调整对腐蚀液的水供给量。

35.需要说明的是,目标浓度范围随着腐蚀液的具体成分不同而有所不同,需要实际工艺要求确定。具体来讲,若腐蚀液是无添加物的h3po4溶液,则si的目标浓度范围为100~200ppm。若为了减小刻蚀速率,在新的腐蚀液中就已经添加了si添加物,则对应的目标浓度范围为100ppm。

36.步骤a201具体是:如果当前si浓度高于目标浓度范围,则根据当前si浓度缩减对腐蚀液的水供给量,以降低刻蚀速率;如果当前si浓度低于目标浓度范围,则根据当前si浓度增加对腐蚀液的水供给量,以提升刻蚀速率。其中,增加或者减少的水供给量可以是与当前si浓度呈对应关系的变化值,也可以是一个预先设定的固定值。

37.通过实施方式一,实现了根据监控工艺槽体内腐蚀液的si浓度,来调整水供给量,能够保证处理每张晶圆都能形成保持一致的刻蚀速率,进而在不同晶圆上形成一致图形轮廓。

38.实施方式二:

39.步骤s10具体包括如下步骤b101~步骤b102:

40.步骤b101:通过硅浓度计检测腐蚀液中si浓度;具体的,通过监控工艺槽体内si浓度的硅浓度计实时确认工艺槽体内的si浓度。

41.步骤b102:根据刻蚀速率与硫酸腐蚀液中si浓度之间的对应关系,确定当前si浓度对应的当前刻蚀速率。

42.参考图2所示,刻蚀速率会随着硫酸腐蚀液中的si浓度升高不断下降。

43.步骤s20具体包括如下步骤b201~b202:

44.步骤b201:判断当前刻蚀速率是否超出目标刻蚀速率范围。

45.具体的,目标刻蚀速率范围随着氧化膜质的不同而不同,在此不进行具体限定,根

据实际工艺中的氧化膜质进行设定。以cvd方式的teos膜质为例,目标刻蚀速率范围可以是10分钟以下。刻蚀速率会随着腐蚀液中水含量的增加而減少,但刻蚀速率的减少量并不为直线,而是类似于二次函数曲线,最终趋于"0"。

46.步骤b202:如果当前刻蚀速率是超出目标刻蚀速率范围,则根据当前刻蚀速率调整对腐蚀液的水供给量。

47.步骤b202具体是:如果当前刻蚀速率高于目标刻蚀速率范围,则缩减对腐蚀液的水供给量,以降低刻蚀速率;如果当前刻蚀速率低于目标刻蚀速率范围,则增加对腐蚀液的水供给量,以提升刻蚀速率。其中,增加或者减少的水供给量可以是与当前刻蚀速率呈对应关系的变化值,也可以是一个预先设定的固定值。

48.为了防备不能使用硅浓度计的状况,或水供给量不能根据硅浓度计进行调整的情况,可以通过如下基于软体的实施方式三实现:

49.步骤s10具体为步骤c10、在腐蚀液对晶圆片表面进行刻蚀的过程中,监测腐蚀液对晶圆片表面进行刻蚀的当前处理晶圆张数;

50.由于随着腐蚀液处理晶圆量的增加,腐蚀液内si反应物的沉积量会越来越多,因此,腐蚀液的si浓度会随着晶圆处理量的增加而上升,可以基于此预先确定处理晶圆张数与水供给量之间的对应关系。基于此,步骤s20具体包括:在腐蚀液对晶圆片表面进行刻蚀的过程中,根据处理晶圆张数与水供给量之间的对应关系,确定当前处理晶圆张数对应的目标水供给量;在对当前张晶圆表面进行刻蚀的过程中,调整对腐蚀液的水供给量调整为目标水供给量。

51.具体来讲,可以预先通过实验确定处理晶圆张数与水供给量之间对应关系,具体方式是:计算对单张晶圆进行刻蚀在工艺槽体内生成的si浓度。基于单张晶圆进行刻蚀在工艺槽体内生成的si浓度、以及处理晶圆张数换算出不同处理晶圆张数下的si浓度,就可以预测出不同处理晶圆张数下的刻蚀速率和图形轮廓;通过实验形成一个表格,显示处理晶圆张数和水供给量变化下的刻蚀速率,并以此设定系统的处理晶圆张数与水供给量之间对应关系。

52.通过实施方式三,实现根据晶圆处理张数调整对磷酸腐蚀溶液的水供给量,能够保证处理每张晶圆都能形成保持一致的刻蚀速率,进而在不同晶圆上形成一致图形轮廓。

53.进一步的,在具体实施时无论采用如上哪一种实施方式,为了保证工艺效果,通过调整对磷酸腐蚀溶液的水供给量,要保持磷酸腐蚀溶液的水含量在10~20%范围内。

54.在以上的描述中,对于各层的构图、刻蚀等技术细节并没有做出详细的说明。但是本领域技术人员应当理解,可以通过各种技术手段,来形成所需形状的层、区域等。另外,为了形成同一结构,本领域技术人员还可以设计出与以上描述的方法并不完全相同的方法。另外,尽管在以上分别描述了各实施例,但是这并不意味着各个实施例中的措施不能有利地结合使用。

55.尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1