一种汽车线束加工用线束剥皮拆解装置的制作方法

1.本实用新型涉及汽车线束加工技术领域,具体涉及一种汽车线束加工用线束剥皮拆解装置。

背景技术:

2.在电子工业领域,线束是连接各个元器件的重要零配件,随着能源汽车的发展,在线束加工行业中,线束加工的需求越来越多,线束的回收利用也更符合能源可持续利用的发展方向,而对汽车线束进行回收再加工利用的重要一环便是拆除其外部的皮质绝缘层。

3.针对现有技术存在以下问题:

4.1、在汽车线束的加工回收时,多采用单一刀片切缝进行剥皮拆解,在剥皮的工序中线束皮质绝缘层易因受力不均而产生断裂,极大影响剥皮的效率,导致装置的利用效率降低,实用性降低的问题;

5.2、采用人工剥皮的方式对线束进行拆解,不仅拆解效率较慢,而且会浪费大量的人工成本,导致线束的加工回收效率降低,剥皮成本增加的问题。

技术实现要素:

6.本实用新型提供一种汽车线束加工用线束剥皮拆解装置,其中一种目的是为了具备均匀持续剥皮的能力,解决采用单一刀片切缝进行剥皮拆解,在剥皮的工序中线束皮质绝缘层易因受力不均而产生断裂,极大影响剥皮的效率的问题;其中另一种目的是为了解决采用人工剥皮的方式对线束进行拆解,不仅拆解效率较慢,而且会浪费大量的人工成本的问题,以达到提高线束的加工回收效率的效果。

7.为解决上述技术问题,本实用新型所采用的技术方案是:

8.一种汽车线束加工用线束剥皮拆解装置,包括工作台,所述工作台的上表面一端固定安装有剥皮拆解机构,所述剥皮拆解机构的右侧设置有与工作台的上表面活动连接的拉力机构。

9.所述剥皮拆解机构包括有伸缩杆一、下剥皮板和上剥皮板,所述下剥皮板的上表面与上剥皮板的下表面活动连接,所述下剥皮板、上剥皮板的内壁上均设置有剥皮刀。

10.所述拉力机构包括有下夹板、驱动电机和上夹板,所述上夹板的上表面固定安装有伸缩杆二,所述下夹板的下方设置有丝杆。

11.本实用新型技术方案的进一步改进在于:所述下剥皮板的底面与工作台的上表面焊接固定,所述伸缩杆一的顶部固定安装有桁架,所述桁架的内侧与工作台的外侧表面固定连接,所述伸缩杆一的底部与上剥皮板的上表面固定连接。

12.本实用新型技术方案的进一步改进在于:所述下剥皮板的左侧固定安装有线束定位环,所述下剥皮板的顶部与上剥皮板的底部均开设有剥线槽,所述剥皮刀的外表面与剥线槽的内壁固定连接,所述剥皮刀均匀分布在剥线槽的内壁上。

13.本实用新型技术方案的进一步改进在于:所述驱动电机的左侧与工作台的右侧固

定连接,所述驱动电机的输出轴延伸至工作台的内部且与丝杆的一端固定连接,所述丝杆的两端与工作台的内壁活动连接,所述下夹板的底部一端固定安装有移动套板,所述移动套板的内壁与丝杆的外表面螺纹套接。

14.本实用新型技术方案的进一步改进在于:所述伸缩杆二的顶部固定连接有连接架,所述连接架的一端与下夹板的外侧固定连接,所述下夹板的底面远离移动套板的一端焊接固定有限位板,所述工作台的内壁上固定安装有限位导杆,所述限位导杆的外表面与限位板的内壁滑动连接。

15.本实用新型技术方案的进一步改进在于:所述下剥皮板的上表面两端焊接固定有卡板,所述上剥皮板的底面两端开设有与卡板相适配的卡槽,所述卡槽的内壁与卡板的外表面卡接。

16.本实用新型技术方案的进一步改进在于:所述下夹板、上夹板的内壁上均固定安装有夹持套,所述夹持套的内表面上固定安装有橡胶摩擦球,所述橡胶摩擦球均匀分布在夹持套的内表面上。

17.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

18.1、本实用新型提供一种汽车线束加工用线束剥皮拆解装置,采用伸缩杆一、下剥皮板、线束定位环、剥皮刀和上剥皮板的配合,通过伸缩杆一与上剥皮板的配合,使得上剥皮板与下剥皮板贴合,并利用线束定位环对线束的位置进行限制,再由剥皮刀对线束进行多角度的剥皮拆解,避免了采用单一刀片切缝进行剥皮拆解,在剥皮的工序中线束皮质绝缘层易因受力不均而产生断裂,极大影响剥皮的效率的问题,提高了装置的利用效率和实用性。

19.2、本实用新型提供一种汽车线束加工用线束剥皮拆解装置,采用下夹板、移动套板、驱动电机、丝杆、上夹板和伸缩杆二的配合,通过伸缩杆二带动上夹板下降,利用上夹板和下夹板配合,将线束夹紧,再由驱动电机和丝杆的配合,利用移动套板的设置,使得拉力机构远离剥皮拆解机构,进行线束的剥皮拆解,避免了采用人工剥皮的方式对线束进行拆解,不仅拆解效率较慢,而且会浪费大量的人工成本的问题,提高了线束的加工回收效率。

附图说明

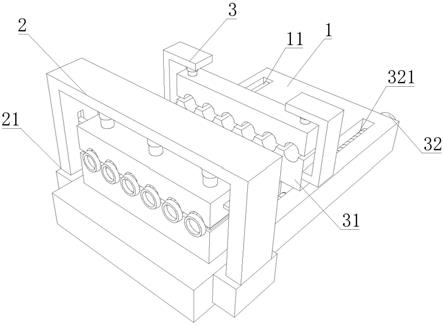

20.图1为本实用新型的结构示意图;

21.图2为本实用新型的结构剥皮拆解机构的立体示意图;

22.图3为本实用新型的结构下剥皮板的立体示意图;

23.图4为本实用新型的结构拉力机构的立体示意图;

24.图5为本实用新型的结构夹持套的剖面示意图。

25.图中:1、工作台;11、限位导杆;

26.2、剥皮拆解机构;21、桁架;22、伸缩杆一;

27.23、下剥皮板;231、线束定位环;232、卡板;233、剥皮刀;24、上剥皮板;

28.3、拉力机构;31、下夹板;311、移动套板;32、驱动电机;321、丝杆; 33、上夹板;

29.34、连接架;341、伸缩杆二;35、夹持套;351、橡胶摩擦球。

具体实施方式

30.下面结合实施例对本实用新型做进一步详细说明:

31.实施例1

32.如图1-5所示,本实用新型提供了一种汽车线束加工用线束剥皮拆解装置,包括工作台1,工作台1的上表面一端固定安装有剥皮拆解机构2,剥皮拆解机构2的右侧设置有与工作台1的上表面活动连接的拉力机构3,剥皮拆解机构2包括有伸缩杆一22、下剥皮板23和上剥皮板24,下剥皮板23的上表面与上剥皮板24的下表面活动连接,下剥皮板23、上剥皮板24的内壁上均设置有剥皮刀233,拉力机构3包括有下夹板31、驱动电机32和上夹板33,上夹板33的上表面固定安装有伸缩杆二341,下夹板31的下方设置有丝杆 321。

33.进一步的是,下剥皮板23的底面与工作台1的上表面焊接固定,伸缩杆一22的顶部固定安装有桁架21,桁架21的内侧与工作台1的外侧表面固定连接,伸缩杆一22的底部与上剥皮板24的上表面固定连接,下剥皮板23的左侧固定安装有线束定位环231,下剥皮板23的顶部与上剥皮板24的底部均开设有剥线槽,剥皮刀233的外表面与剥线槽的内壁固定连接,剥皮刀233 均匀分布在剥线槽的内壁上,通过伸缩杆一22的伸缩带动上剥皮板24向下移动,使得上剥皮板24与下剥皮板23贴合,将线束夹紧,并利用线束定位环231对线束的位置进行限制,再由剥皮刀233对线束进行多角度的剥皮拆解,提高装置的利用效率和实用性。

34.实施例2

35.如图1-5所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,驱动电机32的左侧与工作台1的右侧固定连接,驱动电机32的输出轴延伸至工作台1的内部且与丝杆321的一端固定连接,丝杆321的两端与工作台1的内壁活动连接,下夹板31的底部一端固定安装有移动套板311,移动套板311的内壁与丝杆321的外表面螺纹套接,伸缩杆二341的顶部固定连接有连接架34,连接架34的一端与下夹板31的外侧固定连接,下夹板 31的底面远离移动套板311的一端焊接固定有限位板,工作台1的内壁上固定安装有限位导杆11,限位导杆11的外表面与限位板的内壁滑动连接,通过伸缩杆二341带动上夹板33下降,利用上夹板33和下夹板31配合,将线束夹紧,再由驱动电机32的转动带动丝杆321进行转动,配合丝杆321与移动套板311的螺纹套接,使得拉力机构3向着远离剥皮拆解机构2的方向移动,进行线束的剥皮拆解,提高线束的加工回收效率。

36.实施例3

37.如图1-5所示,在实施例1的基础上,本实用新型提供一种技术方案:优选的,下剥皮板23的上表面两端焊接固定有卡板232,上剥皮板24的底面两端开设有与卡板232相适配的卡槽,卡槽的内壁与卡板232的外表面卡接,下夹板31、上夹板33的内壁上均固定安装有夹持套35,夹持套35的内表面上固定安装有橡胶摩擦球351,橡胶摩擦球351均匀分布在夹持套35的内表面上,利用卡板232与卡槽的设置,使得下剥皮板23与上剥皮板24的连接更加稳固,进一步提升剥皮时的安全性,同时利用夹持套35与橡胶摩擦球351 的设置,增加线束被夹持时的摩擦力,使得线束的剥皮拆解更加平稳,同时大幅提高装置使用时的便捷程度。

38.下面具体说一下该汽车线束加工用线束剥皮拆解装置的工作原理。

39.如图1-5所示,在使用时,首先将线束的一端放置在下夹板31上,然后启动设备,通过伸缩杆二341带动上夹板33下降,利用上夹板33和下夹板 31配合,将线束夹紧,同时利用夹持套35和橡胶摩擦球351,增大线束被固定时的摩擦力,然后通过伸缩杆一22的伸缩带动

上剥皮板24向下移动,使得上剥皮板24与下剥皮板23贴合,将线束夹紧,并利用线束定位环231对线束的位置进行限制,再由剥皮刀233对线束进行多角度的剥皮拆解,然后再由驱动电机32的转动带动丝杆321进行转动,配合丝杆321与移动套板311 的螺纹套接,使得拉力机构3向着远离剥皮拆解机构2的方向移动,对线束进行全面的剥皮拆解。

40.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1