一种碳化硅纳米多孔刻蚀方法及刻蚀装置

1.本发明属于半导体加工技术领域,具体涉及一种碳化硅纳米多孔刻蚀方法及刻蚀装置。

背景技术:

2.单晶碳化硅具有卓越的物理属性、化学稳定性和生物相容性,广泛应用在微电子和生物医疗领域。对碳化硅表面进行表面处理,制备出大面积纳米结构,例如纳米孔、纳米纤维和纳米颗粒等,能提高反应面积比,使检测信号的强度和灵敏度提升,在蛋白质谱分析、血液细胞病变检测、超级电容器和电解制氢系统等领域具有重要的应用价值。然而,碳化硅原子间距离短(0.189nm)且结合能高(约4.5ev),这种极高的物理、化学鲁棒性,使得碳化硅纳米多孔结构加工非常困难。

3.相关技术中,针对碳化硅纳米多孔结构加工,提出了大量加工技术,目前的加工方法主要有以下几种:高能束加工、干法刻蚀和湿法刻蚀。高能束加工主要包括飞秒激光加工、离子束加工和电子束加工。但是,使用飞秒激光加工的纳米多孔结构深度较浅,限制了碳化硅纳米多孔应用性能。相反的,离子束和电子束能加工复杂且大深径比的纳米多孔结构,但是却难以兼顾效率和成本,因此亟需探索新的碳化硅纳米多孔结构加工技术。

4.反应离子刻蚀是相关技术中碳化硅纳米多孔结构刻蚀的主要技术之一。然而,碳化硅极强的化学惰性导致刻蚀气体一般为具有强氧化性的sf6或cl2,这类危险性气体对人体的危害极大,同时对设备的防护要求极高。并且,针对较深的纳米多孔结构,需要结合掩膜技术对工件表面进行多次刻蚀,但是叠加性的工艺使加工效率降低。另一方面,等离子体加速到工件表面与基体材料发生碰撞,这一过程发生剧烈的物理化学反应,对工件表面造成损伤,影响纳米多孔结构的尺寸精度和均匀性。

5.湿法刻蚀,主要包括电化学刻蚀、光电化学刻蚀、金属辅助化学刻蚀,具有加工装置简单,刻蚀过程温和的特点,能实现高稳定性、高均匀性纳米多孔刻蚀。然而,碳化硅的氧化需要空穴参与,n型碳化硅中的多子是电子,少子是空穴,这制约了碳化硅的氧化速率。电化学及光电化学虽然能一定程度上解决这个问题,实现空穴激发以及加速离子运动速率,进而提高氧化和刻蚀效率。然而,碳化硅作为宽禁带半导体材料,价带和导带之间的带隙大,导致电子跃迁难度大,因此氧化反应依旧很难发生。相反的,金属的价带和导带重叠,没有禁带。因此,金属辅助化学刻蚀技术,基于金属与碳化硅接触时造成碳化硅表面能带弯曲,能有效提高碳化硅的氧化速率。然而,由于碳化硅超强的化学鲁棒性,使得氢氟酸成为这类加工技术中必不可少的刻蚀液,这对人类和环境都构成严重威胁。

6.因此,需要开发一种碳化硅纳米多孔刻蚀方法,该刻蚀方法的加工效率高且绿色环保。

技术实现要素:

7.为解决现有技术中存在的问题,本发明提供了一种碳化硅纳米多孔刻蚀方法,该

刻蚀方法的加工效率高且绿色环保。

8.本发明还提供了一种碳化硅纳米多孔刻蚀装置。

9.具体如下,本发明第一方面提供了一种碳化硅纳米多孔刻蚀方法,包括以下步骤:通过工具电极产生的电解等离子体,在电解液中刻蚀碳化硅;所述工具电极与脉冲电场之间电连接;刻蚀完成后,碳化硅表面形成纳米多孔层。

10.根据本发明刻蚀方法技术方案中的一种技术方案,至少具备如下有益效果:

11.本发明的刻蚀方法,通过脉冲电场在工具电极表面诱导产生电解等离子体,基于电化学氧化和等离子体热氧化来实现碳化硅氧化。进一步的,电解液作为刻蚀液,加以电解等离子体活性,实现氧化物刻蚀,最终在碳化硅表面得到纳米多孔结构。同时,电解等离子体作为一种导电物质,在与碳化硅接触时,能使碳化硅表面能带弯曲,使电化学反应更容易进行。并且,电解等离子体激发时带来的热效应和流体动力效应能强化电化学反应效率和传质效率,从而提高碳化硅表面纳米多孔结构刻蚀效率。

12.利用本发明的方法能实现高效便捷性、环境友好型刻蚀碳化硅纳米多孔结构,同时具备高加工效率、高加工稳定性的特点。

13.根据本发明的一些实施方式,所述纳米多孔层中孔的孔径为20nm~100nm。

14.根据本发明的一些实施方式,所述纳米多孔层中孔的孔径为50nm。

15.根据本发明的一些实施方式,所述纳米多孔层的厚度为1μm~5μm。

16.根据本发明的一些实施方式,所述纳米多孔层的厚度为2μm~4μm。

17.根据本发明的一些实施方式,所述纳米多孔层的厚度为3.2μm。

18.根据本发明的一些实施方式,所述纳米多孔层中孔的深径比为50~100:1。

19.根据本发明的一些实施方式,所述纳米多孔层中孔的深径比为60~100:1。

20.根据本发明的一些实施方式,所述纳米多孔层中孔的深径比为64:1。

21.根据本发明的一些实施方式,所述脉冲电场的电压为40v~100v。

22.脉冲电压控制在上述范围,有利于产生稳定的电解等离子体层;电压过低,无法激发形成电解等离子体层,过高则会导致电解等离子体层被破坏。

23.根据本发明的一些实施方式,所述脉冲电场的脉冲占空比为30%~70%。

24.根据本发明的一些实施方式,所述脉冲电场的脉冲占空比为50%。

25.根据本发明的一些实施方式,所述脉冲电场的脉冲频率为1khz~500khz。

26.根据本发明的一些实施方式,所述脉冲电场的脉冲频率为100khz。

27.根据本发明的一些实施方式,所述刻蚀的时间为5min~30min。

28.根据本发明的一些实施方式,所述电解液为强碱溶液。

29.强碱溶液在电场的作用下产生电解等离子体,电解等离子体中含有未成对电子的基团,具有极高的活性,能够与碳化硅发生化学反应,从而实现碳化硅的氧化。

30.根据本发明的一些实施方式,所述强碱溶液中强碱的质量浓度为10%~40%。

31.根据本发明的一些实施方式,所述强碱溶液包括氢氧化钾溶液、氢氧化钠溶液中的至少一种。

32.根据本发明的一些实施方式,所述氢氧化钾溶液中氢氧化钾的质量浓度为10%~40%。

33.根据本发明的一些实施方式,所述氢氧化钠溶液中氢氧化钠的质量浓度为10%~

40%。

34.根据本发明的一些实施方式,所述电解液在脉冲电场的作用下产生电解等离子体。

35.根据本发明的一些实施方式,所述电解等离子体层形成后,溶液的微粒包括oh

·

、oh-、o2·

、h2中的至少一种。

36.根据本发明的一些实施方式,所述电解等离子体为阴极等离子体。

37.根据本发明的一些实施方式,所述工具电极包括金属电极。

38.由于电解等离子体为导体,在与碳化硅(碳化硅为半导体)发生接触时,半导体中的电子将向导体转移,使导体带负电,但是导体导电性能良好,其电势变化非常小;而在半导体内部靠近半导体表面的区域则形成了由电离施主构成的正电荷空间层,这样便产生由半导体指向等离子体的内建电场。因此,导体(电解等离子体)与半导体(碳化硅)接触的内建电场所引起的电势变化主要发生在半导体的空间电荷区,使半导体中近表面处的能带向上弯曲形成电子势垒,费米能级提升,更容易被氧化。

39.根据本发明的一些实施方式,所述工具电极的形状包括棒状、钻头、平板中的一种。

40.根据本发明的一些实施方式,所述工具电极的形状还包括棒状阵列、钻头阵列和平板阵列中的一种。

41.根据本发明的一些实施方式,所述工具电极为钨电极、碳化钨电极、不锈钢电极和铜电极中的一种。

42.根据本发明的一些实施方式,所述电解等离子体在工具电极表面激发。

43.根据本发明的一些实施方式,所述电解等离子体形成电解等离子体层。

44.根据本发明的一些实施方式,所述电解等离子体层的厚度为50μm~150μm。

45.根据本发明的一些实施方式,所述工具电极表面和所述碳化硅表面的间距为50μm~150μm。

46.电解液的等离子体化是碳化硅纳米多孔结构刻蚀的必要条件,等离子体层厚度及加工间隙决定碳化硅能否被有效刻蚀,当电解等离子体层与碳化硅相接触时,碳化硅纳米多孔结构才能被有效刻蚀。

47.根据本发明的一些实施方式,所述刻蚀后的碳化硅用于超级电容器领域、蛋白质谱分析领域以及水分解制氢领域。

48.本发明第二方面提供了一种碳化硅纳米多孔刻蚀装置,

49.包括工具电极;

50.脉冲电场发生器,所述脉冲电场发生器设有正极和负极;

51.所述负极与所述工具电极电连接;

52.辅助电极,所述辅助电极与所述正极电连接。

53.根据本发明刻蚀装置技术方案的一种技术方案,至少具备如下有益效果。

54.本发明的装置利用脉冲电场发生器的正极与辅助电极电连接;而脉冲电场的负极与工作电极电连接,从而在工具电极表面诱导产生电解等离子体,电解等离子体作为一种包含自由基的活性物质,能实现对碳化硅的氧化。并且,电解等离子体作为一种导电物质,在与碳化硅接触时,能实现碳化硅能带弯曲,使电化学反应更容易进行。进一步的,利用电

解等离子体激发时带来的热效应和流体动力效应能强化电化学反应效率和传质效率,从而提高碳化硅纳米多孔结构刻蚀效率。

55.根据本发明的一些实施方式,所述辅助电极为惰性电极。

56.辅助电极与工具电极之间形成场强,从而形成电解等离子体层;同时,选用惰性电极,能够防止副反应的产生。

57.根据本发明的一些实施方式,所述惰性电极为铂电极或石墨电极。

58.根据本发明的一些实施方式,所述辅助电极和所述工具电极之间的场强在106v/cm以下。

59.控制场强在上述范围,从而防止异常放电击穿。

60.根据本发明的一些实施方式,所述碳化硅纳米多孔刻蚀装置还包括驱动系统;所述工具电极与驱动系统相连。

61.通过驱动系统控制工具电极的运动,从而实现大面积碳化硅纳米多孔结构刻蚀。

62.根据本发明的一些实施方式,所述碳化硅纳米多孔刻蚀装置还包括碳化硅工件;所述碳化硅工件与所述工具电极的扫描方向平行。

63.根据本发明的一些实施方式,所述工具电极(104)的扫描方式为往复扫描。

64.根据本发明的一些实施方式,所述工具电极的扫描方式包括横向扫描。

65.根据本发明的一些实施方式,所述横向扫描为平行于碳化硅方向扫描。

66.根据本发明的一些实施方式,所述工具电极的扫描速度为0.1mm/s~1mm/s。

67.根据本发明的一些实施方式,所述工具电极的扫描次数为3次以上。

68.根据本发明的一些实施方式,所述工具电极的扫描次数为3次~1000次。

69.根据本发明的一些实施方式,所述工具电极的扫描次数为50次~1000次。

70.根据本发明的一些实施方式,所述工具电极的扫描次数为80次~1000次。

71.通过多次扫描实现了在碳化硅表面制得了密集的纳米多孔结构。

72.根据本发明的一些实施方式,所述碳化硅纳米多孔刻蚀装置中还设有固持装置。

73.根据本发明的一些实施方式,所述固持装置用于固持碳化硅。

74.固持装置保证所述碳化硅工件所在平面与所述工具电极扫描方向所在平面相互平行。

75.并且,通过控制工具电极的运动,利用工具电极扫描的运动方式,能实现大面积碳化硅纳米多孔结构刻蚀。

76.根据本发明的一些实施方式,所述碳化硅纳米多孔刻蚀装置,包括函数发生器。

77.函数发生器用于产生脉冲信号;

78.根据本发明的一些实施方式,所述碳化硅纳米多孔刻蚀装置,还包括脉冲电源,所述脉冲电源与所述函数发生器相连。

79.脉冲电源依据函数发生器产生的脉冲信号形成对应的脉冲电压。

80.根据本发明的一些实施方式,所述脉冲电源上设有正极和负极。

81.根据本发明的一些实施方式,所述脉冲电源的正极与所述辅助电极实现电连接。

82.根据本发明的一些实施方式,所述脉冲电源的负极与所述工具电极实现电连接。

83.根据本发明的一些实施方式,所述碳化硅纳米多孔刻蚀装置,还包括示波器,所述示波器与所述函数发生器相连。

84.示波器通过与函数发生器相连,从而显示函数发生器的输出波形。

85.根据本发明的一些实施方式,所述示波器与所述脉冲电源的正极和负极相连。

86.示波器通过与脉冲电源的正负极相连,从而显示实际的工作电压波形。

87.根据本发明的一些实施方式,所述示波器与电流探头相连。

88.示波器通过与电流探头相连,从而显示实际的工作电流波形。

89.电流探头用于记录加工过程中的电流变化,并利用示波器呈现。

90.根据本发明的一些实施方式,所述碳化硅纳米多孔刻蚀装置,还包括加工槽,加工槽侧面内壁设有辅助电极;所述辅助电极用于与所述工具电极形成电场。

91.根据本发明的一些实施方式,所述加工槽的底部设有支架,所述支架中固定有旋转杆;所述旋转杆的一端与旋转手轮紧固连接。

92.拨动旋转手轮能实现旋转杆转动。

93.根据本发明的一些实施方式,所述旋转杆的另一端设置有旋转杆紧定螺钉。

94.根据本发明的一些实施方式,所述旋转杆上还对称设有两个通孔;所述通孔用于固定弹簧压片。

95.根据本发明的一些实施方式,所述弹簧压片用于固定碳化硅工件。

96.碳化硅工件安装好后拨动旋转手轮使能调节碳化硅工件的角度。调节碳化硅工件与所述工具电极的扫描方向相互平行,并且利用旋转杆紧定螺钉固定旋转杆。

97.总体而言,这项技术是碳化硅纳米多孔结构刻蚀的理想型技术,具备简单有效、绿色环保,同时要兼具高加工效率、高加工稳定性的特点。

附图说明

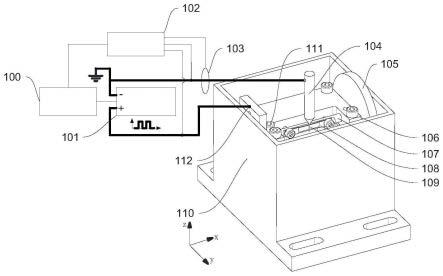

98.图1为本发明实施例1中碳化硅纳米多孔刻蚀装置结构示意图。

99.图2为本发明实施方式中电解等离子体诱导过程及电压-电流波形图。

100.图3为本发明实施方式中电解等离子体刻蚀碳化硅示意图。

101.图4为本发明实施方式中电解等离子体刻蚀碳化硅纳米多孔结构原理。

102.图5为本发明实施方式中电解等离子体刻蚀大面积碳化硅纳米多孔结构的步骤。

103.图6为本发明实施例2中电解等离子体激发现象。

104.图7为本发明实施例2中制得的电解等离子体刻蚀碳化硅纳米多孔结构表面形貌。

105.图8为本发明实施例2中制得的电解等离子体刻蚀碳化硅纳米多孔结构截面形貌。

106.附图标记:

107.100、函数发生器;101、脉冲电源;102、示波器;103、电流探头;104、工具电极;105、旋转手轮;106、支架;107、旋转杆;108、弹簧压片;109、碳化硅工件;110、加工槽;111、旋转杆紧定螺钉;112、辅助电极。

具体实施方式

108.以下将结合实施例对本发明的构思及产生的技术效果进行清楚、完整地描述,以充分地理解本发明的目的、特征和效果。显然,所描述的实施例只是本发明的一部分实施例,而不是全部实施例,基于本发明的实施例,本领域的技术人员在不付出创造性劳动的前提下所获得的其他实施例,均属于本发明保护的范围。

109.本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

110.实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

111.实施例1

112.本实施例为一种碳化硅纳米多孔刻蚀装置,其结构示意图如图1所示;包括函数发生器100,函数发生器100用于产生脉冲信号;

113.脉冲电源101,脉冲电源101与函数发生器100相连,依据函数发生器100产生的脉冲信号形成对应的脉冲电压;脉冲电源101上设有正极和负极;

114.脉冲电源101的正极与辅助电极112实现电连接;

115.脉冲电源101的负极与工具电极104实现电连接;

116.示波器102,函数发生器100与示波器102相连是为了显示函数发生器100的输出波形;示波器102与脉冲电源101的正极和负极相连是为了显示实际的工作电压波形,示波器102与电流探头104相连是为了显示实际的工作电流波形。

117.电流探头103,电流探头103与示波器102的一端相连;用于记录加工过程中的电流变化,并利用示波器102呈现;

118.工具电极104,工具电极104为棒状;工具电极104的一端与脉冲电源101的负极电连接;工具电极104的另一端用于刻蚀碳化硅工件109;工具电极104固定在机床主轴(图中未示出)上,通过机床主轴从而实现工具电极104在x-y-z轴运动及转动;

119.加工槽110,加工槽110侧面内壁设有辅助电极112;辅助电极112用于与工具电极104形成电场;

120.加工槽110底部设有支架106,支架106中固定有旋转杆107;旋转杆107的一端与旋转手轮105紧固连接;拨动旋转手轮105能实现旋转杆107转动;旋转杆107的另一端设置有旋转杆紧定螺钉111;

121.旋转杆107还对称设有两个通孔;上述通孔用于固定弹簧压片108;

122.弹簧压片108用于固定碳化硅工件109;

123.碳化硅工件109安装好后拨动旋转手轮105使能调节碳化硅工件109的角度。调节碳化硅工件109与工具电极104相互平行,并且利用旋转杆紧定螺钉111固定旋转杆107。

124.本实施例中的三轴运动形式只是个示例,实际上加工槽110做x-y-z轴运动,或者工具电极104做z轴进给,加工槽110进行x-y轴运动等形式均可实现碳化硅工件109刻蚀。

125.本实施例中具体的施加电压由工具电极104浸泡面积决定,工具电极104与电解液接触面积越大,施加的电压就越大。

126.工具电极104为金属微棒,金属微钻头、金属平板等。

127.工具电极104为钨工具电极、碳化钨工具电极、不锈钢工具电极和铜工具电极中的一种。

128.工具电极104表面发生还原反应,反应方程式为:

129.2h2o+2e-→

h2↑

+2oh-130.辅助电极112使用化学惰性导电材料,例如金属铂,石墨。

131.辅助电极112发生氧化反应,反应方程式为:

132.4oh-‑

4e-→

2h2o+o2↑

。

133.本实施例中刻蚀反应的原理见图2;如图2左侧a中所示,辅助电极112、工具电极104、碳化硅工件109浸泡在电解液内。由于施加高电压,工具电极104迅速被氢气气泡包围,两电极间的电阻迅速上升,从而产生大量焦耳热,进一步的在工具电极104周围形成水蒸气气膜,阻断电流流通;如图2右侧中b所示,电离波形出现下降。当两电极间的电场强度达到106v/cm时形成等离子体放电击穿。

134.本实施例中电解等离子体刻蚀碳化硅示意图见图3,图3中a为工具电极104相对于sic工件移动。而工具电极104产生的电解等离子体见图3中b所示,电解等离子体由多种粒子组成。以电解液为koh溶液为例,电解等离子体形成后溶液的成分包括oh-,h2o,k

+

,o,h

+

,h

·

,o

2-,o2,h,h2,oh

·

,o2等,作为带有未成对电子的基团,具有极高的活性,能与化学惰性材料碳化硅发生化学反应,从而实现氧化和刻蚀。另一方面,如图3中c所示,由于电解等离子体为导体,在与碳化硅(n-sic(半导体),其中ec为导带,ev为价带)发生接触时,半导体中的电子将向导体转移,使导体带负电,但是导体导电性能良好,其电势变化非常小;而在半导体内部靠近半导体表面的区域则形成了由电离施主构成的正电荷空间层,这样便产生由半导体指向等离子体的内建电场。因此,导体(电解等离子体)与半导体(碳化硅)接触的内建电场所引起的电势变化主要发生在半导体的空间电荷区,使半导体中近表面处的能带向上弯曲形成电子势垒,费米能级(ef)提升,更容易被氧化。

135.另一方面,等离子体与碳化硅发生热接触,如下式,在等离子体热作用下加工区温度上升,离子扩散系数d

ab

增大,从而能避免因离子扩散不充分导致的浓差极化,进而提高反应效率。

136.d

ab

=ktv/f。

137.d

ab

:溶质a在溶液b中的扩散系数;k:玻尔兹曼常数;t:溶液温度;v/f:在单位力作用下,溶质a的分子运动速度。

138.并且,从电化学反应上看,如下式,电解液温度升高使交换电流密度增大,进而使工件的电化学溶解速度增大。

[0139][0140]

i0:交换电流密度;i:电极的电流密度;r:气体常数;t:绝对温度;n:进行反应的离子价;f:法拉第常数;e:电极电势;e

eq

:平衡态电势

[0141]

本实施例中电解等离子体刻蚀碳化硅纳米多孔结构原理如图4所示,碳化硅与等离子体/电解液接触的地方发生能带弯曲,并且在等离子体的热和活性离子作用下碳化硅表面被快速氧化,进一步的在高温碱性溶液下碳化硅氧化物被刻蚀及溶解,形成碳化硅纳米多孔结构。碳化硅纳米多孔结构实际上是由不发生反应的碳化硅纳米纤维组成。已经形成的纳米多孔结构能作为质量传输通道进行电解液更新及活性粒子注入。并且,在等离子体引发的热膨胀作用下电解液及等离子体注入多孔结构的速率被强化,实现深层纳米多孔结构刻蚀。

[0142]

在电场偏置及等离子体作用下碳化硅的电化学氧化和热化学刻蚀效率提升,其反应方程为:

[0143]

sic+4oh-+4h

+

→

sio+2h2o+co

↑

。

[0144]

sic+8oh-+8h

+

→

sio2+4h2o+co2↑

。

[0145]

sic+2o2·

‑→

sio2+co2。

[0146]

sio2+2koh

→

k2sio3+h2o。

[0147]

电解等离子体诱导过程中产生的氢气能对碳化硅进行氢刻蚀,其反应方程为:

[0148]

sic+2h2→

si+ch4。

[0149]

并且,电解等离子体激发过程中产生大量的热,使周围的电解液蒸发。等离子体激发时的气体介质为氢气和水蒸气的混合物,氢气燃烧时的温度能达到3000℃以上,因此,能对碳化硅直接进行热刻蚀,其反应方程式为:

[0150]

sic

→

si+c。

[0151]

本实施例中电解等离子体刻蚀碳化硅形成纳米多孔结构的步骤如图5所示,工具电极104不向碳化硅表面进给能保证等离子体作用到碳化硅表面能量的一致性和稳定性,并且能通过调控等离子体作用到碳化硅表面的能量来控制刻蚀速率。另一方面,采用工具电极104平行于碳化硅表面进行往复扫描的方式实现碳化硅表面大面积纳米多孔结构刻蚀。具体的:当等离子体第一次在碳化硅表面扫过时碳化硅表面得到少量且稀疏的纳米多孔结构。而当反向运动的,由于路径的叠加,对已刻蚀表面进行二次刻蚀,因此纳米多孔结构密度增大。通过多次扫描,能得到密集的纳米多孔结构。

[0152]

实施例2

[0153]

本实施例为一种碳化硅纳米多孔刻蚀方法,由以下步骤组成:

[0154]

采用本发明实施例1中装置对碳化硅进行刻蚀,其中具体工艺参数如下:

[0155]

脉冲电压为48v,脉冲频率为100khz,脉冲占空比为50%,电解液为30wt%koh溶液,工具电极104(钨电极)在碳化硅工件109扫描面上的直径为0.3mm(即底部刻蚀部位),碳化硅工件109为尺寸15mm*3mm*0.35mm的4h-sic,刻蚀间距0.1mm(碳化硅工件109表面与工具电极104表面的间距),工具电极104扫描速度0.2mm/s,扫描长度1.5mm,刻蚀时间10min。

[0156]

本实施例中电解等离子体激发现象见图6,根据图6可以明确,在工具电极104表面诱导产生的发光等离子体紧贴在工具电极104表面,而等离子体照亮区域是由于等离子体发射出的光照在工具电极104周围的气泡形成的反射。电解液的等离子体化是碳化硅纳米多孔结构刻蚀的必要条件,等离子体层厚度及加工间隙决定碳化硅能否被有效刻蚀,当等离子体膜与工件相接触时碳化硅纳米多孔结构才能被有效刻蚀。

[0157]

同时测量得到等离子体层厚度为50μm~150μm;因此加工间隙控制为50μm~150μm。

[0158]

本实施例中通过电解等离子体刻蚀碳化硅纳米多孔结构表面形貌如图7所示(图7中a、b、c为依次放大后的测试结果)。根据刻蚀结果,可以得到孔径约50nm的碳化硅纳米多孔结构(图7中c),并且,纳米多孔一致性非常好,证明了电解等离子体刻蚀碳化硅纳米多孔结构技术具有稳定性和均匀性。相比电化学刻蚀、光致电化学刻蚀、金属辅助化学刻蚀需要在氢氟酸溶液下进行数小时刻蚀,电解等离子体刻蚀碳化硅纳米多孔技术巧妙的利用等离子体的活性及温度在环境友好的碱性溶液中,10min内实现均匀、稳定刻蚀碳化硅纳米多孔

结构。

[0159]

图7中d中所示abcd体现4h-sic的晶体结构,与这个4h-sic的晶体结构中的4h相呼应,每4层进行循环:abcd-abcd。

[0160]

图7中d中活性粒子代表电解等离子体里面的微粒,例如h

·

,o

2-,oh

·

等。

[0161]

即本实施例中碳化硅纳米多孔结构刻蚀效率高且安全性高,有望在超级电容器、蛋白质谱分析以及水分解制氢等领域实现技术应用。

[0162]

本实施例中通过电解等离子体刻蚀碳化硅纳米多孔结构截面形貌如图8所示,从图8中a得知刻蚀后的碳化硅纳米多孔层的厚度非常均匀,厚度约3.2μm;从图8中b、c和d中得知:纳米纤维呈树枝状与基体材料连接。截面形貌有力地证明了碳化硅纳米多孔结构能够显著提高反应面积比,纳米多孔的深径比达到64:1,这在超级电容器、蛋白质谱分析以及水分解制氢等方面具有很大的应用潜力。

[0163]

本实施例证明了电解等离子体刻蚀技术是一种简单有效、绿色环保,同时兼具高加工效率、高加工稳定性的碳化硅纳米多孔结构刻蚀技术。

[0164]

本发明首次提出电解等离子体刻蚀碳化硅纳米多孔结构技术,用于刻蚀化学惰性极强的单晶碳化硅材料。

[0165]

本发明实施方式中使用旋转杆107和旋转手轮105机构,其中旋转杆107和旋转手轮105紧固,拨动旋转手轮105能实现旋转杆107转动。碳化硅工件109置于旋转杆107上,并利用弹簧压片108压紧固定。碳化硅工件109安装好后拨动旋转手轮105使能调节碳化硅工件109的角度,能保证碳化硅工件109与工具电极104相互平行,并且最后利用旋转杆107紧定螺钉111固定旋转杆107。

[0166]

本发明实施方式中使用环境友好型碱性溶液代替高危险性的氢氟酸溶液,实现便捷、安全、绿色环保刻蚀。

[0167]

本发明实施方式中在加工区原位激发等离子体,激发的等离子体直接作用到工件表面,且利用工具电极104运动能实现大面积碳化硅纳米多孔结构刻蚀。

[0168]

本发明实施方式中在工具电极104浸泡在电解液内的区域激发电解等离子体,利用电解等离子体极高的活性,与化学惰性材料碳化硅发生化学反应,从而实现氧化和刻蚀。通过电解等离子体引发的热膨胀能促进电解液及等离子体注入多孔结构内部,最终实现深层纳米多孔结构刻蚀。

[0169]

本发明实施方式中在工具电极104浸泡在电解液内的区域激发电解等离子体,电解等离子体作为导体,在与碳化硅发生接触时使碳化硅的能带在接触界面处发生弯曲,费米能级提升,使碳化硅氧化速率提升。电解等离子体的高温促进碳化硅氧化物的溶解和刻蚀,进而实现碳化硅纳米多孔结构刻蚀。已经形成的纳米多孔结构能作为质量传输通道进行电解液更新及活性粒子注入。

[0170]

本发明相比相关技术中飞秒激光加工纳米多孔技术,加工深度更大。

[0171]

本发明相比相关技术中离子束和电子束加工纳米多孔技术,成本更低,效率更高。

[0172]

本发明相比相关技术中反应离子刻蚀纳米多孔结构技术,加工效率更高,刻蚀表面质量更好,且无需使用高危险性sf6或cl2气体,且装置更简洁。

[0173]

本发明相比相关技术中电化学刻蚀、光电化学刻蚀、金属辅助化学刻蚀纳米多孔结构技术,加工高效率更高,且无需使用高危险性氢氟酸溶液。

[0174]

综上所述,本发明的刻蚀方法效率高且安全性高,有望在超级电容器、蛋白质谱分析以及水分解制氢等技术领域实现应用。

[0175]

上面结合具体实施方式对本发明实施例作了详细说明,但是本发明不限于上述实施例,在所属技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。此外,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1