一种侧边发光的LED驱动芯片集成结构及制作方法与流程

一种侧边发光的led驱动芯片集成结构及制作方法

技术领域

1.本发明涉及侧边发光芯片设计与制造技术领域,具体为一种侧边发光的led驱动芯片集成结构及制作方法。

背景技术:

2.专用集成电路 (application specific integrated circuit, asic)是由ic设计人员根据特定的电路需求,设计专用的逻辑电路,在设计完成后生成设计网表,交给芯片制造厂家流片。在流片之后,内部逻辑电路就固定了,芯片的功能也就固定的。其适用于用于设计规模大,复杂度比较高的芯片,或者是成熟度高,产量比较大的产品,成本相对也会因此下降。在功能性而言,asic是根据设计需求,最优化cell逻辑资源,并且做到最优布局走线,降低走线延迟和cell延时。

3.目前所有芯片设计,无论是asic或是现场可编程门阵列(fpga),除了打线设计外,目前较多使用倒装设计,因此分别引伸出如图1-2两种不同的形态产品。

4.有别于一般miniled将rgb共沉积于一载体表面,在使用复杂的导线与芯片进行导线与封装,无法有效降低整体元件厚度,亦无法实现弯折等特性,且整体元件rgb尺寸会因此而提升。

5.如图1、图3所示为一般的led灯珠或是miniled显示模块的设计概念:ic与rgb三原色材料只占灯珠面积整体的1/10,其他区域则浪费于打线、接角、封装与其他塑胶成型材料上。

6.现有最接近的技术中被称为ic表面直接沉积rgb,也就是如图2、图4所示的rgb on ic汉堡包叠构。但是这叠购的缺点就是需要增加ic上面的布线,尺寸受限于ic上视尺寸,局限了后续微小化与轻薄化的发展。

技术实现要素:

7.本发明的目的在于提供一种侧边发光的led驱动芯片集成结构及制作方法,实现侧边发光与垂直布线设计,可大幅减少rgb发光的led或miniled显示膜厚度与体积设计,最小最密的分辨率与像数分布;甚至结合线路载体可同时拥有柔性且透明的优势,以解决上述背景技术中提出的问题。

8.为实现上述目的,本发明提供如下技术方案:一种侧边发光的led驱动芯片集成结构,包括线路载体,所述线路载体分为a面和b面,线路载体的a面上设有vcc、rgb驱动电压负极电路和信号输入电路,线路载体上还设有gnd、rgb驱动电压负极电路和信号输出电路,所述线路载体通过锡球凸块与金属电极焊接;所述金属电极上焊接ic芯片,ic芯片通过ic驱动电路与线路载体上的rgb驱动电压负极电路连接,rgb驱动电压负极电路采用rgb无机材料制作。

9.更进一步地,所述线路载体为硅晶圆、蓝宝石晶圆、氧化硅或是柔性线路载体pui、pet、peek、cpi、pei、pen、pmma、ppsu,其线路材料为金、银、铜、不锈钢或其合金的导电材料。

10.更进一步地,所述金属电极固定在透明基板上,在金属电极上方设置的ic芯片、线路载体、rgb无机材料的外部还设有阻水阻气材料进行封装。

11.更进一步地,所述金属电极上方设置的ic芯片、线路载体、rgb无机材料直接封装在透明基板内,所述线路载体为硅晶圆、蓝宝石晶圆、氧化硅或是柔性线路载体pui、pet、peek、cpi、pei、pen、pmma、ppsu。

12.更进一步地,所述rgb无机材料分别为砷化镓、磷化镓与氮化镓或是其掺杂化合物与混合物,其中,无机发光材料可使用溅镀或蒸镀法制作并进行共掺杂后使得rgb可沉积于任一侧边皆可。

13.本发明提供另一种技术方案:一种侧边发光的led驱动芯片集成结构的制作方法,包括以下步骤:s1:选用硅晶圆作为线路载体,先将硅晶圆的a面磨平后,进行vcc、rgb驱动电压负极电路与信号输入电路制作,再进行锡球凸块制作;然后使用背磨胶带保护硅晶圆a面的电路与锡球,将硅晶圆的b面磨平,进行gnd、rgb驱动电压负极电路与信号输出电路制作,再进行锡球凸块制作;s2:经由热、紫外光将切割完芯片单元使用机械手臂吸起后,吸并黏附于另一个热解粘胶带、紫外光解粘胶带垂直摆放使侧边朝上,即待沉积的rgb无机材料的那面朝上,同时使用解粘胶带保护各芯片单元电路与锡球;s3:使用mocvd或pvd方式配合屏蔽,将rgb无机材料沉积于堆栈的ic芯片上;s4:经由热、紫外光将沉积完的rgb无机材料和ic芯片使用热、紫外光方式解粘后,再使用机械手臂吸起后,完成侧边发光芯片设计与制造。

14.与现有技术相比,本发明的有益效果是:本发明提供的一种侧边发光的led驱动芯片集成结构及制作方法,采用“晶圆薄型化”+

ꢀ“

晶圆a面制作vcc、rgb驱动电压负极电路与信号输入等电路设计与制作”+

ꢀ“

晶圆b面制作gnd、rgb驱动电压负极电路与信号输出等电路设计与制作”+

ꢀ“

rgb沉积于薄型化ic模块的侧边任意面”+

ꢀ“

防侧漏光设计

”ꢀ

+

ꢀ“

防水防爆设计”的设计实现侧边发光与垂直布线设计,可大幅减少rgb发光的led或miniled显示膜厚度与体积设计,最小最密的分辨率与像数分布;甚至结合线路载体可同时拥有柔性且透明的优势。

附图说明

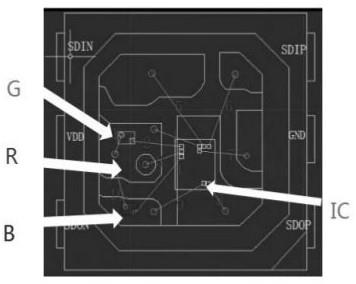

15.图1为现有技术中led灯珠内置ic与rgb位置线路分布俯视图;图2为现有技术中ic上表面沉积rgb (rgb on ic汉堡包) 叠构俯视图;图3为现有技术中led灯珠内置ic与rgb位置线路分布侧视图;图4为现有技术中ic上表面沉积rgb (rgb on ic汉堡包) 叠构侧视图;图5为本发明的侧边发光(mini-micro)led驱动芯片制作成透明(柔性)显示屏之叠构图;图6为本发明的使用侧边发光(mini-micro)led驱动芯片制作成透明(柔性)显示屏之内埋基材叠构图;图7为本发明的使用侧边发光(mini-micro)led驱动芯片制作成透明(柔性)显示屏之防侧漏光叠构图;

图8为本发明的硅晶圆图;图9为本发明的硅晶圆薄型化图;图10为本发明的硅晶圆的a面图;图11为本发明的硅晶圆的b面图;图12为本发明的各芯片单元分切图;图13为本发明的单芯片单元结构图;图14为本发明的无机发光材料沉积于堆栈的芯片单元图;图15为本发明的侧边发光芯片设计与制造图;图16为本发明的硅晶圆a面的ic驱动rgb电路图图;图17为本发明的硅晶圆的b面的ic驱动rgb电路图;图18为本发明的发光显示区正视图。

16.图中:1、线路载体;2、金属电极;3、ic芯片;4、rgb无机材料;5、透明基板。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.请参阅图5-7,本发明实施例中提供一种侧边发光的led驱动芯片集成结构,包括线路载体1,线路载体1分为a面和b面,线路载体1的a面上设有vcc、rgb驱动电压负极电路和信号输入电路,线路载体1的a面、b面或其内部设有gnd、rgb驱动电压负极电路和信号输出电路,线路载体1通过锡球凸块与金属电极2焊接;金属电极2上焊接ic芯片3,ic芯片3通过ic驱动电路与线路载体1上的rgb驱动电压负极电路连接,rgb驱动电压负极电路采用rgb无机材料4制作;其中,线路载体1为硅晶圆、蓝宝石晶圆、氧化硅或是柔性线路载体pet、peek、cpi、pei、pen、pmma 等,但不以此为限,其线路材料为金、银、铜、不锈钢或其合金的导电材料,但不以此为限。

19.如图5所示,金属电极2固定在透明基板5上,在金属电极2上方设置的ic芯片3、线路载体1、rgb无机材料4的外部还设有阻水阻气材料进行封装,其构成为侧边发光(mini-micro)led驱动芯片制作成透明(柔性)显示屏的叠构。

20.如图6所示,在金属电极2上方设置的ic芯片3、线路载体1、rgb无机材料4直接封装在透明基板5内,其构成为侧边发光(mini-micro)led驱动芯片制作成透明(柔性)显示屏的内埋基材叠构。

21.如图7所示,将金属电极2上方设置的ic芯片3、线路载体1、rgb无机材料4进行阻水阻气材料封装,构成侧边发光(mini-micro)led驱动芯片制作成透明(柔性)显示屏的防侧漏光叠构。

22.在上述实施例中,rgb无机材料4分别为砷化镓、磷化镓与氮化镓或是其掺杂化合物与混合物,其中,无机发光材料可使用溅镀或蒸镀法制作并进行共掺杂后使得rgb可沉积于任一侧边皆可。

23.更为具体地,如图16所示为线路载体1中a面的ic驱动rgb电路图,还有含vcc、信号

输入-1、信号输入-2的线路;如图17所示为线路载体1中b面的ic驱动rgb电路图,还有含gnd、信号输出-1、信号输出-2的线路;其中,信号输入-1、信号输入-2、 信号输出-1、信号输出-2是搭配实现断点续传的,若无需段点续传,则只需要信号输入-1与信号输出-1即可;如图18所示为沉积rgb无机材料的侧边,也就是发光显示区正视图。

24.为了进一步更好的解释说明本发明,本发明实施例提供另一种技术方案:一种侧边发光的led驱动芯片集成结构的制作方法,包括以下步骤:第一步:选用硅晶圆作为线路载体1,如图8所示;第二步:将硅晶圆薄型化,如图9所示;第三步:将硅晶圆分为a面,如图10所示;第四步:将硅晶圆分为b面,如图11所示,先将硅晶圆的a面磨平后,进行vcc、rgb驱动电压负极电路与信号输入电路制作,再进行锡球凸块制作;然后使用背磨胶带保护硅晶圆a面的电路与锡球,将硅晶圆的b面磨平,进行gnd、rgb驱动电压负极电路与信号输出电路制作,再进行锡球凸块制作;第五步:将制作完的线路的硅晶圆贴附于热解粘胶带、紫外光解粘胶带或含有热解粘与紫外光解粘功能的背磨胶带进行固定并切割,防止各芯片单元的脱离,如图12所示;第六步:经由热、紫外光将切割完芯片单元使用机械手臂吸起后,吸并黏附于另一个热解粘胶带、紫外光解粘胶带垂直摆放使侧边朝上,即待沉积的rgb无机材料4的那面朝上,同时使用解粘胶带保护各芯片单元电路与锡球,如图13所示;第七步:使用mocvd或pvd方式配合屏蔽,将rgb无机材料4沉积于堆栈的ic芯片3上,如图14所示;第八步:经由热、紫外光将沉积完的rgb无机材料4和ic芯片3使用热、紫外光方式解粘后,再使用机械手臂吸起后,完成侧边发光芯片设计与制造,如图15所示。

25.需要说明的是,以上设计不只是在线路载体的单表面,亦可设置于双表面,更可减少整体厚度与金属线阻值。

26.综上所述:本发明提供的一种侧边发光的led驱动芯片集成结构及制作方法,采用“晶圆薄型化”+

ꢀ“

晶圆a面制作vcc、rgb驱动电压负极电路与信号输入等电路设计与制作”+

ꢀ“

晶圆b面制作gnd、rgb驱动电压负极电路与信号输出等电路设计与制作”+

ꢀ“

rgb沉积于薄型化ic模块的侧边任意面”+

ꢀ“

防侧漏光设计

”ꢀ

+

ꢀ“

防水防爆设计”的设计实现侧边发光与垂直布线设计,可大幅减少rgb发光的led或miniled显示膜厚度与体积设计,最小最密的分辨率与像数分布;甚至结合线路载体可同时拥有柔性且透明的优势。

27.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1