变压器自动化生产物料装配系统与工艺的制作方法

1.本发明属于变压器领域。

背景技术:

2.高频变压器的磁芯一般由两个e形磁芯拼合胶接成“日”字形磁芯,并装配到一个已经卷绕好线圈的线圈骨架上从而形成一个完整的高频变压器,现有的磁芯胶接装配都是在现有的结构进行的改进设计,由于设计路径依赖的原因,变压器装配设备的结构越来越复杂,部件异常繁多,因此有必要重新设计一种结构更加简洁的变压器装配胶接结构。

技术实现要素:

3.发明目的:为了克服现有技术中存在的不足,本发明提供一种变压器自动化生产物料装配系统与工艺,工艺和结构相较于现有的结构更加简洁。

4.技术方案:为实现上述目的,本发明的变压器自动化生产物料装配系统,包括线圈骨架传送单元、e形磁芯传送单元;线圈骨架传送单元能传送已经卷绕线圈后的线圈骨架,e形磁芯传送单元能传送e形磁芯;

5.还包括装配胶接单元,装配胶接单元能将e形磁芯传送单元上传送末端的相邻两e形磁芯拼合胶接成“日”字形磁芯并装配到一个线圈骨架上形成一个完整的变压器。

6.进一步的,e形磁芯传送单元包括横向的a固定导轨,a固定导轨,a固定导轨上沿长度方向设置有a滑槽;a滑槽中沿长度方向滑动设置有浮动导轨,从而使驱动装置能带动浮动导轨沿a滑槽长度方向滑动,浮动导轨上沿长度方向设置有磁芯滑槽,磁芯滑槽,磁芯滑槽内滑动设置有若干相互紧挨e形磁芯,还包括推块,推块的右端限位接触磁芯滑槽内若干相互紧挨e形磁芯中最左端的一个;浮动导轨的一侧沿长度方向固定安装有直线伸缩器,直线伸缩器的直线伸缩杆末端通过连接支架固定连接推块的左端。

7.进一步的,线圈骨架传送单元包括a固定导轨正上方还平行设置的b固定导轨,b固定导轨上沿长度方向设置有线圈骨架放置槽,线圈骨架放置槽上紧挨滑动设置有已经卷绕线圈后的若干线圈骨架;线圈骨架放置槽上放置的各线圈骨架上的芯柱穿过通孔的贯通方向与线圈骨架放置槽的长度方向一致;还包括线圈骨架夹取机构,线圈骨架夹取机构能夹取线圈骨架放置槽上的任意线圈骨架并位移。

8.进一步的,线圈骨架夹取机构包括平行于b固定导轨上方的c固定导轨,c固定导轨上设置有能沿c固定导轨长度方向位移的滑块,滑块的下侧固定安装有升降器,升降器的升降杆末端安装有线圈骨架钳持手。

9.进一步的,磁芯滑槽内任意相邻的两个e形磁芯的开口朝向相反,将磁芯滑槽上开口朝右的e形磁芯记为右向e形磁芯,将磁芯滑槽上开口朝左的e形磁芯记为左向e形磁芯;将磁芯滑槽内最右端的右向e形磁芯和左向e形磁芯分别记为末端右向e形磁芯和末端左向e形磁芯。

10.进一步的,装配胶接单元包括轴线与a固定导轨垂直且水平的转轴,转轴上同轴心

连接有圆盘;圆盘的下侧一体化连接有摇臂,摇臂竖向朝下时,摇臂的下端设置有朝左的磁芯钳持单元,且磁芯钳持单元在浮动导轨的正右方;浮动导轨沿a滑槽向右滑动至靠近磁芯钳持单元的基础上,再控制推块向右推动磁芯滑槽内的所有e形磁芯整体性右移使末端左向e形磁芯被推到磁芯钳持单元处并被磁芯钳持单元钳持;

11.朝下状态的摇臂的左右侧面分别记为第一直线面和第二直线面,第一直线面与圆盘的圆盘外周面的逆时针端相切:

12.装配胶接单元还包括圆盘右方的卷带转盘,卷带转盘轴线与圆盘轴线平行;

13.还包括送胶带,送胶带的两端分别为第一连接端和第二连接端,第一连接端固定连接在圆盘外周面的顺时针端,第二连接端固定在卷带转盘的外周面;送胶带包括一体化连接的第一段带体和第二段带体,第二段带体呈圆弧状卷绕在卷带转盘的外周面,且第二段带体的顺时针端为第二连接端,第一段带体与第二段带体相切;

14.卷带转盘的轴心处的轴承孔通过轴承转动安装在固定轴上,固定轴的一端固定在固定支座上,固定轴外同轴心套有扭力弹簧,扭力弹簧的两端分别固定连接卷带转盘和固定支座,扭力弹簧对卷带转盘形成一个顺时针方向的扭矩,从而使送胶带的第一段带体和第二段带体均为绷紧状态,且绷紧的第一段带体对圆盘形成的一个逆时针方向的扭矩;

15.圆盘与卷带转盘之间设置有水平的压胶座,压胶座通过固定支柱固定支撑;压胶座的左侧固定连接有向左延伸的定位柱,定位柱末端的定位头限位接触朝下状态的摇臂的第二直线面,从而限制圆盘逆时针转动,压胶座的上侧设置有等距分布的三个水平压胶面;

16.卷带转盘的正上方通过支架固定安装有储胶单元,储胶单元内储存有液体环氧树脂胶;储胶单元下端的出胶端分别设置有三个竖向并列的出胶管;

17.第二段带体外表面存在三个等距分布的虚拟点,三个虚拟点随卷带转盘逆时针转动到分别对应于三个出胶管的正下方时,三个出胶管能分别将膏状环氧树脂挤出到第二段带体外表面的三个虚拟点上;

18.转轴强制带动圆盘顺时针转动时会通过送胶带带动卷带转盘克服扭力弹簧逆时针转动;

19.摇臂竖向朝下,且末端左向e形磁芯被磁芯钳持单元钳持的前提下,当圆盘顺时针转动270

°

后:摇臂变为横向朝右,第一段带体被卷绕在圆盘外周面上,第二段带体呈水平直线状,被磁芯钳持单元钳持的末端左向e形磁芯的开口刚好朝下,且被磁芯钳持单元钳持的末端左向e形磁芯的三个磁芯柱的三个磁芯柱端面刚好对应在三个水平压胶面的上侧,且呈水平直线状的第二段带体上的三个虚拟点分别夹压在三个磁芯柱端面与三个水平压胶面之间。

20.进一步的,当摇臂竖向朝下时,磁芯钳持单元包括固定在摇臂下端的固定钳持爪,还包括固定在摇臂下端并向下延伸的直线电机,直线电机的直线伸缩杆末端固定连接有活动夹持爪。

21.进一步的,第二段带体的外表面有一层硅油材质的离型膜。

22.有益效果:本发明的结构简单,没有依托现有的结构形成设计路径依赖,从而使结构更加简洁,没有异常繁多的部件;

23.具体核心结构亮点在于当圆盘相对于初始状态顺时针转动270

°

后:摇臂变为横向朝右,第一段带体被卷绕在圆盘外周面上,第二段带体呈水平直线状,被磁芯钳持单元钳持

的末端左向e形磁芯的开口刚好朝下,且被磁芯钳持单元钳持的末端左向e形磁芯的三个磁芯柱的三个磁芯柱端面刚好对应在三个水平压胶面的上侧,且呈水平直线状的第二段带体上的三个虚拟点刚好分别夹压在三个磁芯柱端面与三个水平压胶面之间,从而使呈水平状的第二段带体上的三个虚拟点上粘附的膏状环氧树脂紧密粘接在末端左向e形磁芯的三个磁芯柱的三个磁芯柱端面上,从而完成了上胶的过程。

附图说明

24.附图1为变压器结构示意图;

25.附图2为变压器拆卸示意图;

26.附图3为本装置的带壳后的整体第一示意图;

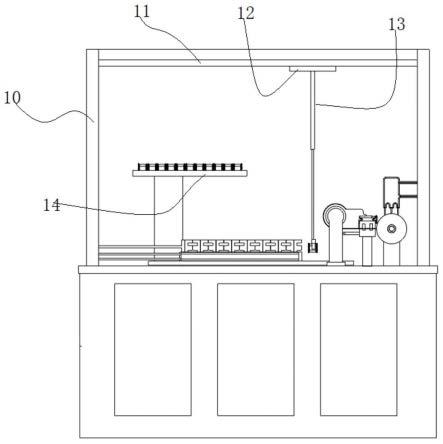

27.附图4为本装中的带壳后的整体第二示意图;

28.附图5为本装置隐去壳体后的核心结构示意图(本图处于“步骤四”刚结束后的状态);

29.附图6为a固定导轨、浮动导轨、b固定导轨结构示意图;

30.附图7为“步骤一”初始状态示意图;

31.附图8为“步骤二”结束时的示意图;

32.附图9为“步骤四”结束时的示意图;

33.附图10为附图9的立体示意图;

34.附图11为“步骤五”结束时的示意图;

35.附图12为“步骤六”结束时的示意图;

36.附图13为“步骤七”结束时的示意图;

37.附图14为“步骤八”结束时的示意图;

38.附图15为“步骤九”结束时的示意图。

具体实施方式

39.下面结合附图对本发明作更进一步的说明。

40.如附图1至15所示的变压器自动化生产物料装配系统,本装置的概括结构如下:

41.包括线圈骨架传送单元、e形磁芯传送单元;线圈骨架传送单元能传送已经卷绕线圈后的线圈骨架4,e形磁芯传送单元能传送e形磁芯;

42.还包括装配胶接单元,装配胶接单元能将e形磁芯传送单元上传送末端的相邻两e形磁芯拼合胶接成“日”字形磁芯1并装配到一个线圈骨架4形成一个完整的变压器3,如图1和图15。

43.本装置的详细结构如下:

44.如图6;以及图5;e形磁芯传送单元包括横向的a固定导轨35,a固定导轨35,a固定导轨35上沿长度方向设置有a滑槽49;a滑槽49中沿长度方向滑动设置有浮动导轨34,从而使驱动装置能带动浮动导轨34沿a滑槽49长度方向滑动,浮动导轨34上沿长度方向设置有磁芯滑槽49,磁芯滑槽49,磁芯滑槽49内滑动设置有若干相互紧挨e形磁芯,还包括推块42,推块42的右端限位接触磁芯滑槽49内若干相互紧挨e形磁芯中最左端的一个;浮动导轨34的一侧沿长度方向固定安装有直线伸缩器39,直线伸缩器39的直线伸缩杆40末端通过连接

支架41固定连接推块42的左端,直线伸缩杆40的缩回使推块42推动磁芯滑槽49内的若干相互紧挨e形磁芯整体性右移。

45.线圈骨架传送单元包括a固定导轨35正上方还平行设置的b固定导轨14,b固定导轨14上沿长度方向设置有线圈骨架放置槽37,线圈骨架放置槽37上紧挨滑动设置有已经卷绕线圈后的若干线圈骨架4;线圈骨架放置槽37上放置的各线圈骨架4上的芯柱穿过通孔7的贯通方向与线圈骨架放置槽37的长度方向一致;

46.还包括线圈骨架夹取机构,线圈骨架夹取机构能夹取线圈骨架放置槽37上的任意线圈骨架4并位移。

47.线圈骨架夹取机构包括平行于b固定导轨14上方的c固定导轨11,c固定导轨11上设置有能沿c固定导轨11长度方向位移的滑块12,滑块12的下侧固定安装有升降器13,升降器13的升降杆13.1末端安装有线圈骨架钳持手44,升降杆13.1的升降与滑块12的横向位移能使线圈骨架钳持手44到达线圈骨架放置槽37上的任意线圈骨架4处,并夹取所对应线圈骨架4位移。

48.磁芯滑槽49内任意相邻的两个e形磁芯的开口朝向相反,将磁芯滑槽49上开口朝右的e形磁芯记为右向e形磁芯1.1,将磁芯滑槽49上开口朝左的e形磁芯记为左向e形磁芯1.2;将磁芯滑槽49内最右端的右向e形磁芯1.1和左向e形磁芯1.2分别记为末端右向e形磁芯01.1和末端左向e形磁芯01.2。

49.如图7、8,装配胶接单元包括轴线与a固定导轨35垂直且水平的转轴18,还包括驱动电机45,驱动电机45安装在电机固定支座46上,驱动电机45能驱动转轴18转动,转轴18上同轴心连接有圆盘15;圆盘15的下侧一体化连接有摇臂19,摇臂19竖向朝下时,摇臂19的下端设置有朝左的磁芯钳持单元8,且磁芯钳持单元8在浮动导轨34的正右方;浮动导轨34沿a滑槽49向右滑动至靠近磁芯钳持单元8的基础上,再控制推块42向右推动磁芯滑槽49内的所有e形磁芯整体性右移使末端左向e形磁芯01.2被推到磁芯钳持单元8处并被磁芯钳持单元8钳持;

50.如图8,朝下状态的摇臂19的左右侧面分别记为第一直线面17和第二直线面20,第一直线面17与圆盘15的圆盘外周面16的逆时针端相切:

51.装配胶接单元还包括圆盘15右方的卷带转盘36,卷带转盘36轴线与圆盘15轴线平行;

52.还包括柔性pvc材质的送胶带2,送胶带2的两端分别为第一连接端2.0和第二连接端2.3,第一连接端2.0固定连接在圆盘外周面16的顺时针端,第二连接端2.3固定在卷带转盘36的外周面;送胶带2包括一体化连接的第一段带体2.1和第二段带体2.2,第二段带体2.2呈圆弧状卷绕在卷带转盘36的外周面,且第二段带体2.2的顺时针端为第二连接端2.3,第一段带体2.1与第二段带体2.2相切;

53.卷带转盘36的轴心处的轴承孔通过轴承24转动安装在固定轴25上,固定轴25的一端固定在固定支座28上,固定轴25外同轴心套有扭力弹簧27,扭力弹簧27的两端分别固定连接卷带转盘36和固定支座28,扭力弹簧27对卷带转盘36形成一个顺时针方向的扭矩,从而使送胶带2的第一段带体2.1和第二段带体2.2均为绷紧状态,且绷紧的第一段带体2.1对圆盘15形成的一个逆时针方向的扭矩;

54.圆盘15与卷带转盘36之间设置有水平的压胶座22,压胶座22通过固定支柱23固定

支撑;压胶座22的左侧固定连接有向左延伸的定位柱33,定位柱33末端的定位头21限位接触朝下状态的摇臂19的第二直线面20,从而限制圆盘15逆时针转动,压胶座22的上侧设置有等距分布的三个水平压胶面32;

55.卷带转盘36的正上方通过支架29固定安装有储胶单元30,储胶单元30内储存有液体环氧树脂胶;储胶单元30下端的出胶端分别设置有三个竖向并列的出胶管31;

56.第二段带体2.2的外表面有一层硅油材质的离型膜,膏状的环氧树脂粘接在硅油材质的离型膜上后很容易剥离;

57.如图8;第二段带体2.2外表面存在三个等距分布的虚拟点26,三个虚拟点26随卷带转盘36逆时针转动到分别对应于三个出胶管31的正下方时,三个出胶管31能分别将膏状环氧树脂挤出到第二段带体2.2外表面的三个虚拟点26上;

58.转轴18强制带动圆盘15顺时针转动时会通过送胶带2带动卷带转盘36克服扭力弹簧27逆时针转动;

59.摇臂19竖向朝下,且末端左向e形磁芯01.2被磁芯钳持单元8钳持的前提下,当圆盘15顺时针转动270

°

后,如图5、9、10:摇臂19变为横向朝右,第一段带体2.1被卷绕在圆盘外周面16上,第二段带体2.2呈水平直线状,被磁芯钳持单元8钳持的末端左向e形磁芯01.2的开口刚好朝下,且被磁芯钳持单元8钳持的末端左向e形磁芯01.2的三个磁芯柱5的三个磁芯柱端面6刚好对应在三个水平压胶面32的上侧,且呈水平直线状的第二段带体2.2上的三个虚拟点26分别夹压在三个磁芯柱端面6与三个水平压胶面32之间。

60.如图7;当摇臂19竖向朝下时,磁芯钳持单元8包括固定在摇臂19下端的固定钳持爪62,还包括固定在摇臂19下端并向下延伸的直线电机66,直线电机66的直线伸缩杆66.1末端固定连接有活动夹持爪64,直线伸缩杆66.1的收缩能使活动夹持爪64向上逐渐靠近固定钳持爪62,从而做钳持动作。

61.变压器自动化生产物料装配系统的装配工艺和工作原理如下:

62.步骤一,初始状态下,摇臂19为竖向朝下的状态,摇臂19的下端磁芯钳持单元8处于没有钳持物体的释放状态;且初始状态下磁芯滑槽49内滑动设置有若干相互紧挨e形磁芯,且磁芯滑槽49内任意相邻的两个e形磁芯的开口朝向相反,将磁芯滑槽49上开口朝右的e形磁芯记为右向e形磁芯1.1,将磁芯滑槽49上开口朝左的e形磁芯记为左向e形磁芯1.2;将磁芯滑槽49内最右端的右向e形磁芯1.1和左向e形磁芯1.2分别记为末端右向e形磁芯01.1和末端左向e形磁芯01.2;如图7;

63.步骤二,控制浮动导轨34沿a滑槽49向右滑动,直至浮动导轨34的右端靠近并接触到磁芯钳持单元8上的活动夹持爪64,再控制推块42向右推动磁芯滑槽49内的所有e形磁芯整体性右移使末端左向e形磁芯01.2被向右推到磁芯钳持单元8的活动夹持爪64与固定钳持爪62之间,然后控制磁芯钳持单元8做钳持动作,从而使末端左向e形磁芯01.2被磁芯钳持单元8稳定钳持;如图8;

64.步骤三,控制浮动导轨34沿a滑槽49向左滑动至足够远,从而避免后续步骤的运动干涉;

65.步骤四,电机45驱动转轴18强制带动圆盘15顺时针转动,从而通过送胶带2逆时针拉动卷带转盘36克服扭力弹簧27逆时针转动,呈圆弧状卷绕在卷带转盘36外周面的第二段带体2.2外表面的三个虚拟点26跟随卷带转盘36逆时针转动到分别对应于三个出胶管31的

正下方时,暂停一下电机45,三个出胶管31分别将膏状环氧树脂挤出到第二段带体2.2外表面的三个虚拟点26处;

66.随后电机45继续驱动转轴18强制带动圆盘15顺时针转动,直至相对于初始状态圆盘15顺时针转动270

°

;

67.当圆盘15相对于初始状态顺时针转动270

°

后:摇臂19变为横向朝右,第一段带体2.1被卷绕在圆盘外周面16上,第二段带体2.2呈水平直线状,被磁芯钳持单元8钳持的末端左向e形磁芯01.2的开口刚好朝下,且被磁芯钳持单元8钳持的末端左向e形磁芯01.2的三个磁芯柱5的三个磁芯柱端面6刚好对应在三个水平压胶面32的上侧,且呈水平直线状的第二段带体2.2上的三个虚拟点26刚好分别夹压在三个磁芯柱端面6与三个水平压胶面32之间,从而使呈水平状的第二段带体2.2上的三个虚拟点26上粘附的膏状环氧树脂紧密粘接在末端左向e形磁芯01.2的三个磁芯柱5的三个磁芯柱端面6上,从而完成了上胶的过程:

68.由于环氧树脂胶与金属材质的亲和力非常强,膏状环氧树脂胶与金属材质的磁芯柱端面6之间的结合力要远大于与膏状环氧树脂外表面有硅油材质的离型膜的第二段带体2.2之间的结合力,因此在后续过程中与磁芯柱端面6粘接的环氧树脂与第二段带体2.2外表面的硅油材质的离型膜会相互剥离;如图5、9、10;

69.步骤五,电机45驱动转轴18带动圆盘15逆时针转动270

°

,恢复到初始状态;这时被磁芯钳持单元8钳持的末端左向e形磁芯01.2的三个磁芯柱5的三个磁芯柱端面6上均已经粘接有膏状环氧树脂胶;与此同时线圈骨架钳持手44夹取到一个线圈骨架4到达末端左向e形磁芯01.2与末端右向e形磁芯01.1之间的正上方;如图11;

70.步骤六,控制线圈骨架钳持手44将所钳持的一个线圈骨架4下降,直至所钳持的一个线圈骨架4下降到末端左向e形磁芯01.2与末端右向e形磁芯01.1之间;如图12;

71.步骤七,控制浮动导轨34沿a滑槽49向右滑动,与此同时控制推块42向右推动磁芯滑槽49内的所有e形磁芯整体性右移,使末端右向e形磁芯01.1的三个磁芯柱5的中间一个磁芯柱5从左侧向右插入到线圈骨架4的芯柱穿过通孔7中;如图13;

72.步骤八,控制线圈骨架钳持手44将所钳持的线圈骨架4释放;如图14;

73.步骤九,继续控制浮动导轨34沿a滑槽49向右滑动,与此同时控制推块42向右推动磁芯滑槽49内的所有e形磁芯整体性右移,直至末端右向e形磁芯01.1与末端左向e形磁芯01.2拼合成“日”字形磁芯1,此时末端左向e形磁芯01.2上的三个磁芯柱端面6与末端右向e形磁芯01.1上的三个磁芯柱端面6通过环氧树脂胶接;从而形成一个相对完整的变压器3;如图15;

74.后续还有一个磁芯包胶工艺,不在本发明的范畴内,因此不在详述。

75.以上所述仅是本发明的优选实施方式,应当指出:对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1