软包锂电池用负极铜箔及制备方法与流程

:

1.本发明涉及化工锂电池材料生产领域,主要是一种软包锂电池用负极铜箔及制备方法。

背景技术:

2.随着现代科技的不断发展,人们对各种资源类的消耗也在不断增加,如石油资源的过度使用,造成碳排放量大增,造成现在全球环境的日益严俊,高碳排放的生活不可持续,因而新能源的需求也在不断增加。而随着智能手机、新能源汽车及分布式电站的发展,智能设备的锂电池软包、动力电池软包、储能电池软包等都出现了跨越式发展。然而,随着软包锂离子电池越来越贴近生活,满足了人们对清洁能源、低碳排放的需求,同时,其高能量密度、高续航里程越来越成为人们关注的焦点。

3.目前,软包电池的负极材料主要通过超薄铜箔涂特定的炭黑层所组成,为了提高电池的能量密度、降低整个电池的重量,铜箔厚度加工技术一直是各大材料厂的技术核心,铜箔原料厂从不同的配方、工艺、设备等多个方面寻求生产超薄铜箔的产业化路线;负极材料加工单位通过优化工艺、调整设备精度方面使来之不易的超薄铜箔能有较高的加工良率。然而,单纯的金属材料铜箔在8微米以下,其加工难度随厚度的递减逐渐增加,在达到6微米以下时以很难进行产业化生产。主要表现在材料过薄后机械强度过低,无法满足设备运行所需的最低张力需求;同时材料因过薄而导致膜面刚性过低,极其容易折皱,导致无法收卷;此外,作为金属箔厚度越薄其对环境洁净度的要求越高,任何微小的颗粒都可以造成无法恢复的永久性垫伤。目前,现有的复合铜箔亦有通过蒸发镀铜、磁控镀铜和水镀铜层的工艺,但是其蒸发镀铜和磁控镀铜的工艺复杂,均有高温熔融金属物飞溅导致中间穿孔的问题,且在水镀过程中效率较慢。

4.对锂离子电池负极材料的制备,如中国专利公告号cn109554738a,公告的《一种锂离子电池负极铜箔生产设备及方法》,其具体公开了一种锂离子电池负极铜箔生产设备及方法,将含有纳米铜层的pet膜从放卷机构处放卷,进入电镀槽b中,电镀后进入电镀槽c中,再连续经过各级电镀槽d-i电镀后,进入水洗槽中水洗,挤水后进入第一干燥设备烘干后,进入钝化槽中进行钝化处理,而后再进行烘干,最后经收卷机构收卷。采用本发明提供的生产设备及方法生产的极薄铜箔有效降低了锂离子电池的重量,为实现300wh/kg的动力电池比能量提供一种轻质负极材料,同时解决了国内现有技术和设备的不足,填补了国内极薄铜箔生产领域的空缺。此外,本发明提供的极薄电解铜箔生产方法和设备,取代了电解铜箔生产中昂贵而庞大的阴极辊设备,降低了企业的生产成本且更易于操作,便于企业进行大规模生产。

5.又如中国专利公告号cn107452964a,公开的《一种提高锂电池负极铜箔集电极电性能的方法》,其公开的一种提高锂电池负极铜箔集电极电性能的方法,其特征在于利用真空等离子镀膜技术在锂电池负极集电极铜箔上沉积一层纳米铜薄膜,再对铜薄膜表面进行离子源轰击处理,用以提高锂电池负极材料与集电极铜箔的附着力,减小界面效应,从而提

高锂电池的电性能。

6.从上述中国专利公告所公开及现有技术的锂离子电池的负极铜箔的生产来看,对于现有的技术制备锂离子电池用的负极铜箔方法,存在着蒸发镀铜、磁控镀铜的工艺方法,但是其工艺复杂,而且在实施过程中金属熔融物极易飞溅导致的绝缘层穿孔,且存在镀铜后水镀铜速度过慢的效率问题,还存在现有技术的现有超薄铜箔强度的不足;二是,对现有技术存在着负极材料采用纯铜箔制作,铜的密度大,电池的重量较重,能量密度偏低等的不足。

7.因此如何来提供一种软包锂电池用负极铜箔及制备方法,提供一种复合铜箔材料代替传统的铜箔,大幅提升复合铜箔的机械性能、机台的适应性;材料在涂布工艺、分切工艺、缠绕工艺等电池制作过程中制作难度大幅下降;及现有的负极材料采用纯铜箔制作,铜的密度大,电池的重量较重,能量密度偏低的不足等问题。提供一种以绝缘非金属层做芯层,其密度远低于铜箔,减轻了电池重量,提高电池的能量密度。制备成本低,操作方便,工艺简单,性能优异的锂电池用的负极铜箔产品。

技术实现要素:

8.本发明就是要提供一种软包锂电池用负极铜箔及制备方法,是由铜箔层和绝缘材料层复合而成,提供的一种复合铜箔材料代替传统的铜箔,大幅提升复合铜箔的机械性能、机台的适应性;材料在涂布工艺、分切工艺、缠绕工艺等电池制作过程中制作难度大幅下降;以绝缘非金属层做芯层,其密度远低于铜箔,减轻了电池重量,提高电池的能量密度。制备成本低,操作方便,工艺简单,性能优异的锂电池用的负极铜箔产品。

9.本发明公开的目的之一是提供一种软包锂电池用负极铜箔,一种软包锂电池用负极铜箔,是由铜箔层和绝缘材料层复合而成。

10.本发明所述的一种软包锂电池用负极铜箔,其所述负极铜箔是由内到外依次包括铜箔层、绝缘材料层、铜箔层复合而成。

11.优选的,是所述绝缘材料层采用绝缘材料树脂制备而成,所述绝缘材料树脂为聚脂薄膜及其衍生物、聚酰亚胺薄膜及其衍生物、聚乙烯薄膜、聚四氟乙烯薄膜、聚氯乙烯薄膜、改性聚偏氟乙烯薄膜、液晶芳香聚酯薄膜、聚醚砜薄膜中的任意一种。

12.进一步的,是控制所述绝缘材料层厚度为1微米~100微米;铜箔层厚度为0.1微米~50微米。

13.优选的,是控制所述负极铜箔的总厚度为2微米~200微米。

14.本发明的另一目的是提供一种软包锂电池用负极铜箔的制备方法,包括如下方法步骤:

15.1),制绝缘材料层,以绝缘材料树脂为原料,将制备绝缘材料层的绝缘材料树脂,采用热熔挤出的方式,挤出形成熔融胶膜,即为绝缘材料层;

16.2),制负极铜箔半成品,以铜箔为原料,将铜箔放卷分别置于步骤1)制备的绝缘材料层的熔融胶膜两侧,通过挤压成型装置进行复合成型处理,为负极铜箔半成品;

17.或将步骤1)所得的绝缘材料层的熔融胶膜收卷,置于热压复合装置设备上,对绝缘材料层的熔融胶膜两侧一次或同步进行贴合铜箔复合成型处理,即为负极铜箔半成品;

18.步骤3),将步骤2)复合所得的负极铜箔半成品,根据负极铜箔的厚度需求进行减

铜操作后,再对两侧铜箔进行复合抗氧化处理后,即得负极铜箔。

19.本发明所述的一种软包锂电池用负极铜箔的制备方法,其步骤1)控制热熔挤出温度为120℃-140℃;

20.所述的一种软包锂电池用负极铜箔的制备方法,其步骤2)所述复合成型处理是在气压作用下复合成型处理,控制气压条件为3-8kgf。

21.本发明所述的复合抗氧化处理是指步骤2)所得的负极铜箔半成品经步骤3)的减铜操作后先置于清洗槽中进行清洗处理,然后转入抗氧化处理槽中进行抗氧化处理,最后取出经烘干后即得本发明所述的负极铜箔产品。本发明的抗氧化处理可以是按现有的对铜质材料处理的工艺方法进行处理。

22.本发明公开的一种软包锂电池用的负极铜箔及制备方法,具有如下的有益效果,一是,对现有超薄铜箔强度的不足,提供一种复合铜箔材料代替传统的铜箔,该复合铜箔的机械性能、机台的适应性均得到大幅提升。材料在涂布工艺、分切工艺、缠绕工艺等电池制作过程中制作难度大幅下降、制作良率大幅提升。二是,本发明的方法是针对现有蒸发镀铜、磁控镀铜工艺复杂,金属熔融物极易飞溅导致的绝缘层穿孔,且镀铜后水镀铜速度过慢的效率问题;本发明所提供的一种树脂热熔成型方法,能根据负极铜箔的薄厚程序度的需求减铜至所需规格。

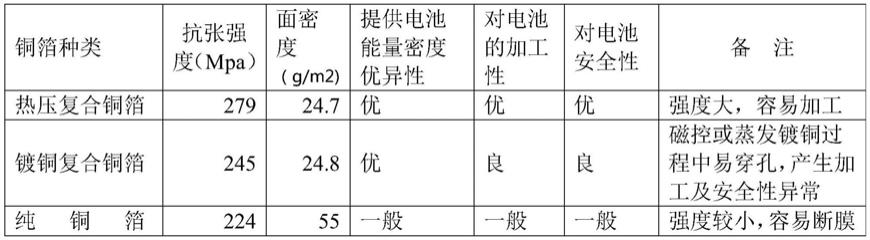

23.经测试,如本发明制备所得的6微米复合铜箔或叫热压复合铜箔亦即本发明制备的软包锂电池用负极铜箔(下同)与6微米纯铜箔,导通性能相当;本发明所制备的复合铜箔的机械性能

‑‑‑

抗张强度达279mpa,而纯铜箔的机械强度则为224mpa;面密度镀铜薄膜为24.7g/m2,纯铜箔的面密度为55g/m2。由此可以看出,本发明的镀铜薄膜强度即负极铜箔其优于纯铜箔、面密度不到铜箔的一半,故能很大程度提高电池的能量密度。如下表1所示。

24.表1

[0025][0026]

说明:表1中所述热压复合铜箔为本发明方法制备的负极铜箔;表1中所述的镀铜复合铜箔和纯铜箔均为现有技术制备的可应用于锂电池用的负极铜箔,其各性能比较。

[0027]

说明书附图:

[0028]

图1,为本发明制备方法的步骤2)将铜箔放卷分别置于绝缘材料层的熔融胶膜两侧,通过挤压成型装置进行复合成型处理,为负极铜箔半成品的方式示意图;

[0029]

图2,将步骤1)所得的绝缘材料层的熔融胶膜收卷,置于热压复合装置设备上,对绝缘材料层的熔融胶膜两侧一次或同步进行贴合铜箔复合成型处理,即为负极铜箔半成品的制备方式的示意图;

[0030]

说明书附图中所述的复合铜箔为步骤2)所述制备的负极铜箔半成品,其经步骤3)所述的方法制备后得到负极铜箔。

具体实施方式:

[0031]

下面结合附图对本发明作进一步的详细说明,本发明说明书中所述的热压复合铜箔即为本发明方法制备的负极铜箔意义相同。

[0032]

本发明公开的一种软包锂电池用负极铜箔,是由铜箔层和绝缘材料层复合而成,或者是说由铜箔和绝缘材料复合制备而成。

[0033]

本明所述的一种软包锂电池用负极铜箔,优选是由内到外依次包括铜箔层、绝缘材料层、铜箔层复合而成,或者是说热压复合而成;控制所述绝缘材料层厚度为1微米~100微米;铜箔层厚度为0.1微米~50微米;同时控制制备得到的所述负极铜箔的总厚度为2微米~200微米。

[0034]

本发明所述绝缘材料层或者是叫绝缘材料是采用绝缘材料树脂制备而成,所述绝缘材料树脂为聚脂薄膜及其衍生物、聚酰亚胺薄膜及其衍生物、聚乙烯薄膜、聚四氟乙烯薄膜、聚氯乙烯薄膜、改性聚偏氟乙烯薄膜、液晶芳香聚酯薄膜、聚醚砜薄膜中的任意一种。

[0035]

本发明的另一目的是提供一种软包锂电池用负极铜箔的制备方法,包括如下方法步骤:

[0036]

1),制绝缘材料层,以绝缘材料树脂为原料,将制备绝缘材料层的绝缘材料树脂,采用热熔挤出的方式,挤出形成熔融胶膜,控制热熔挤出温度为120℃-140℃;即是指形成熔融胶膜的宽度或叫绝缘材料层的宽度;即为绝缘材料层;

[0037]

2),制负极铜箔半成品,以铜箔为原料,将铜箔放卷分别置于步骤1)制备的绝缘材料层的熔融胶膜两侧,如图1所示,通过挤压成型装置进行复合成型处理,为负极铜箔半成品;

[0038]

或将步骤1)所得的绝缘材料层的熔融胶膜收卷,置于热压复合装置设备上,如图2所示,对绝缘材料层的熔融胶膜两侧一次或同步进行贴合铜箔复合成型处理,即为负极铜箔半成品;

[0039]

所述复合成型处理是在气压作用下复合成型处理,控制气压条件为3-8kgf;

[0040]

步骤3),将步骤2)复合所得的负极铜箔半成品,根据负极铜箔的厚度需求进行减铜操作后,再对两侧铜箔进行复合抗氧化处理后,即通过清洗槽、抗氧化处理槽、烘干等复合抗氧化处理工序处理完成为成品热压复合铜箔,即得负极铜箔产品。

[0041]

下述实施例中未说明之处均是与上述说明书中的说明相同。

[0042]

实施例1:

[0043]

本发明的实施例公开的一种可用于软包锂电池的负极铜箔,是由内到外包括铜箔层、绝缘材料层即绝缘薄膜层(下同)、铜箔层;本实施例中,绝缘薄膜层为聚醚砜(pes)薄膜;

[0044]

本实施例中,pes绝缘材料层厚度设计为4微米,将pes树脂通过热熔挤出的方式形成胶膜,即绝缘材料层,然后在绝缘材料层两侧发送5微米铜箔,通过挤压成型成复合铜箔半成品即负极铜箔半成品,然后通过减铜线将两侧铜箔减薄至1微米,即对绝缘材料层两侧的铜箔进行压薄处理,同时对铜箔做好双面抗氧化处理,即成品复合铜箔的厚度为6微米,即为可用于软包锂电池的负极铜箔的厚度为6微米;

[0045]

具体的实施步骤如下:

[0046]

步骤1),将pes树脂通过130℃的热熔模头挤出形成按现有要求的进行如幅宽

450mm左右的热熔胶;即为绝缘材料层;

[0047]

步骤2),将5微米的光面铜箔放置于pes热熔胶两侧,在5kgf的气压下复合成型并收卷,为负极铜箔半成品;

[0048]

步骤3),将步骤二所得的半成品置减铜线将铜箔减至1微米,然后通过清洗槽、抗氧化处理槽、烘干等工序完成成品复合铜箔制作或叫热压复合铜箔;亦即是负极铜箔;

[0049]

利用本实施例1制备的可用于软包锂电池的负极铜箔,经测试,该6微米复合铜箔即可用于软包锂电池的负极铜箔,与同样是6微米纯铜箔导通性能相当,复合铜箔的机械性能

‑‑‑

抗张强度为279mpa,而纯铜箔的机械强度位224mpa;面密度镀铜薄膜为24.7g/m2,纯铜箔的面密度为55g/m2;由此可以看出,本发明的镀铜薄膜强度优于纯铜箔、面密度不到铜箔的一半,故能很大程度提高锂电池的能量密度。本实施例制备的用于软包锂电池的负极铜箔,其性能见上表1中说明。下述实施例中未说明之处均与本实施例相同。

[0050]

实施例2:

[0051]

本发明实例公开的一种可用于软包锂电池的负极铜箔,由内到外包括铜箔层、绝缘薄膜层、铜箔层;本实施例中,绝缘层为聚醚砜(pes)薄膜;

[0052]

本实施例中,pes绝缘厚度层设计为4微米,将pes树脂通过热熔挤出的方式形成胶膜收卷,然后通过热压复合设备将pes胶膜和两层5微米铜箔通过铜箔、胶膜、铜箔的结构热压成型,最后通过减铜线将两侧铜箔减薄至1微米,并做好抗氧化处理,即成品复合铜箔的厚度为6微米,即为可用于软包锂电池的负极铜箔的厚度为6微米;

[0053]

实施步骤如下:

[0054]

步骤1),将pes树脂通过130℃的热熔模头挤出形成幅宽450mm左右的胶膜,收卷成卷状半成品;

[0055]

步骤2),在热压复合设备上将5微米的光面铜箔放置于pes胶膜两侧,在135℃的热压温度及5kgf气压下复合成型并收卷;

[0056]

步骤3),将步骤2)所得的半成品置减铜线将铜箔减至1微米,然后通过清洗槽、抗氧化处理槽、烘干等工序完成成品复合铜箔制作;即为可用于软包锂电池的负极铜箔;

[0057]

经测试,该6微米复合铜箔与6微米纯铜箔导通性能无明显差异,复合铜箔的机械性能

‑‑‑

抗张强度为283mpa,而纯铜箔的机械强度位224mpa;面密度镀铜薄膜为25.1g/m2,纯铜箔的面密度为55g/m2。由此可以看出,本发明的镀铜薄膜强度优于纯铜箔、面密度不到铜箔的一半,故能很大程度提高电池的能量密度。

[0058]

表2

[0059][0060]

实施例3:

[0061]

本发明的一种可用于软包锂电池的负极铜箔,由内到外包括铜箔层、绝缘材料层

即绝缘薄膜层、铜箔层三层;本实施例中,绝缘薄膜层为聚乙烯薄膜;

[0062]

本实施例中,绝缘材料层即聚乙烯薄膜层的绝缘厚度层设计为4微米,将绝缘薄膜层的聚乙烯薄膜树脂通过热熔挤出的方式形成胶膜收卷,然后通过热压复合设备将聚乙烯薄膜胶膜和两层5微米铜箔,通过铜箔、胶膜、铜箔的结构热压成型,最后通过减铜线将两侧铜箔减薄至1微米,并做好抗氧化处理,即成品复合铜箔的厚度为5微米;

[0063]

实施步骤如下:

[0064]

步骤1),将聚乙烯薄膜树脂通过130℃的热熔模头挤出形成幅宽450mm左右的胶膜,收卷成卷状半成品。

[0065]

步骤2),在热压热压复合设备上将4微米的光面铜箔,放置于聚乙烯薄膜胶膜两侧,在135℃的热压温度及6kgf气压下复合成型并收卷;

[0066]

步骤3),将步骤2)所得的半成品置减铜线将铜箔减至1微米,然后通过清洗槽、抗氧化处理槽、烘干等工序完成成品复合铜箔制作。

[0067]

经测试,该5微米复合铜箔与5微米纯铜箔导通性能无明显差异,复合铜箔的机械性能

‑‑‑

抗张强度为278mpa,而纯铜箔的机械强度位224mpa;面密度镀铜薄膜为25.1g/m2,纯铜箔的面密度为55g/m2;由此可以看出,本发明的镀铜薄膜强度优于纯铜箔、面密度不到铜箔的一半,故能很大程度提高电池的能量密度。

[0068]

性能如下表3:

[0069][0070]

实施例4:

[0071]

本发明实例公开的一种可用于软包锂电池的负极铜箔,由内到外包括铜箔层、绝缘薄膜层、铜箔层;本实施例中,绝缘层为聚碳酸酯型tpu薄膜;

[0072]

本实施例中,tpu绝缘厚度层设计为4微米,将聚醚聚氨酯树脂通过热熔挤出的方式形成胶膜,然后在胶膜两侧热压两层5微米铜箔,得到复合铜箔,最后通过减铜线将两侧铜箔减薄至1微米,并做好抗氧化处理,即成品复合铜箔的厚度为6微米;

[0073]

实施步骤如下:

[0074]

步骤1),将聚醚聚氨酯类树脂通过160℃的热熔模头挤出形成幅宽450mm左右的胶膜。

[0075]

步骤2),将5微米的光面铜箔放卷于tpu热熔胶两侧,在5kgf气压下复合成型并收卷;

[0076]

步骤3),将步骤2)所得的半成品置减铜线将铜箔减至1微米,然后通过清洗槽、抗氧化处理槽、烘干等工序完成成品复合铜箔;

[0077]

经测试,该6微米复合铜箔与6微米纯铜箔导通性能无明显差异,本实施例制备的复合铜箔的机械性能

‑‑‑

抗张强度为253mpa,而纯铜箔的机械强度位224mpa;面密度镀铜薄膜为25.1g/m2,纯铜箔的面密度为55g/m2。由此可以看出,本发明的镀铜薄膜强度优于纯铜箔、面密度不到铜箔的一半,故能很大程度提高电池的能量密度,见表4。

[0078]

表4:

[0079][0080]

说明,表4中未说明之处和表1的相同。

[0081]

上所述仅为本发明之较佳实施例而己,并非以此限制本发明的实施范围,凡熟悉此项技术者,运用本发明的原则及技术特征,所作的各种变更及装饰,皆应涵盖于本权利要求书所界定的保护范畴之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1