一种自动上下盘的循环式育苗设备的制作方法

1.本发明涉及育苗设备技术领域,尤其涉及一种自动上下盘的循环式育苗设备。

背景技术:

2.育苗设备由覆土播种流水线设备播种,播种后将播好种的苗盘通过叉车运输到催芽室,经过催芽室催芽后,在运输到循环育苗机内,通过人工上盘,针对于循环式育苗设备的技术启示;对于循环式育苗设备的研究发现了以下问题:循环式育苗设备通过输送皮带将育苗盘进行传输,循环式育苗设备通过机械臂辅助育苗盘掉落至输送皮带的上端,而育苗盘在掉落至输送皮带上端时,育苗盘的外侧壁易与输送皮带的内壁边缘产生碰撞,且由于输送皮带结构固定,导致育苗盘在在输送后需要人工进行下料,从而使得循环式育苗设备无法辅助育苗盘下料;目前,现有技术中的cn202220297062.3一种循环运动式育苗设备,公开了育苗设备,该发明提供的循环运动式育苗设备通过将苗盘排列方式按照z字形梯级布局,单线光源照射面积均可将运行面全部苗盘覆盖来提高补光效率,苗盘运行方向朝下行方向运行可降低能耗;本发明主要能够解决育苗盘的外侧壁易与输送皮带的内壁边缘产生碰撞的问题。

技术实现要素:

3.为解决上述技术问题,本发明提供一种自动上下盘的循环式育苗设备,以解决上述背景技术中描述问题。

4.本发明一种自动上下盘的循环式育苗设备的目的与功效,由以下具体技术手段达成:一种自动上下盘的循环式育苗设备,包括育苗主机,该育苗主机的内侧输送有育苗盘,所述育苗主机的一侧设有输送皮带,所述输送皮带靠近育苗主机的侧面设有衬板,所述输送皮带的两侧贯穿有挡板。

5.进一步的,所述育苗主机的内部设有伺服电机、减速感应器、停止位感应器和机械臂,机械臂采用六轴机械臂带独立3组夹爪上下料。

6.进一步的,所述育苗盘通过育苗主机传输至输送皮带的上端,育苗盘的上端播撒有播种秧苗。

7.进一步的,所述输送皮带的一端设有配套电机和皮带,电机带动输送皮带内部皮带呈水平旋转移动,输送皮带靠近育苗主机的一端为进口,而输送皮带的出口位置开设有孔洞,孔洞的内部滑动嵌套连接有卡块,所述卡块远离输送皮带的一端设有辅助下料组件。

8.进一步的,所述衬板呈倾斜25-45

°

设置,输送皮带靠近衬板的一侧设有开口,而衬板贯穿于开口的内部,衬板长度大于育苗盘长度5-10cm。

9.进一步的,所述输送皮带上端挡板靠近衬板的一侧设有防护组件。

10.进一步的,所述辅助下料组件包括导流板、套管、转轴、软管、底座、旋转轴承、甩出

杆和挤出杆,导流板通过卡块嵌套连接与输水皮带的一端,套管贯穿于导流板的背面,软管和转轴均转动于套管的内部,底座通过转轴摆动于导流板的背面,旋转轴承转动与底座的内部,甩出杆滑动嵌套于旋转轴承的上端,挤出杆滑动于甩出杆的上端。

11.进一步的,所述导流板呈倾斜25-45

°

设置,导流板的上端贯穿于输送皮带的一端,导流板辅助育苗盘于输送皮带的一端下料。

12.进一步的,所述转轴与底座的一端连接,转轴处于软管的两端,转轴和软管呈横向排布,套管的内部呈中空状设置。

13.进一步的,所述软管直径为转轴直径的二分之一,软管与挤出杆呈垂直对应设置,软管为可变形材质制成,如橡胶材质。

14.进一步的,所述底座通过转轴于导流板的背面呈倾斜25-45

°

转动,底座的倾斜方向与导流板相反,旋转轴承于底座的内部呈快速360

°

旋转。

15.进一步的,所述旋转轴承的上端开设有凹槽,甩出杆于凹槽内部滑动嵌套,而旋转轴承上端的两侧与底座内壁的上端呈垂直贴合支撑,旋转轴承的上端呈“v”状设置。

16.进一步的,所述挤出杆的上端与软管的下端间隔1cm以下,挤出杆与甩出杆配套设置,挤出杆与套管的内部呈垂直滑动嵌套,挤出杆的外侧与底座的内壁滑动摩擦,甩出杆和挤出杆整体重量小于5g。

17.进一步的,所述防护组件包括缓冲架、上斜板、下斜板、异形板、滑块和滑轨,缓冲架安装于挡板的一侧,上斜板和下斜板分别滑动嵌套于缓冲架靠近衬板侧面的上下两端,滑轨安装于缓冲架的内部,滑块滑动并延伸至滑轨的外侧,异形板滑动于滑块的一侧。

18.进一步的,所述缓冲架的内部呈中空状设置,异形板呈菱形设置,异形板的侧面分别设于上斜板和下斜板的一侧。

19.进一步的,所述上斜板和下斜板分别贯穿于缓冲架的一侧,上斜板和下斜板远离缓冲架的一侧呈倾斜15-25

°

设置,上斜板和下斜板靠近缓冲架的一侧呈横向“t”状设置。

20.进一步的,所述异形板通过滑块于滑轨的一侧呈竖向滑动,滑块与滑轨的内壁滑动摩擦。

21.有益效果:1.导流板通过卡块滑动嵌套于输送皮带的一端,将底座的上端通过转轴呈角度摆动,而底座的下端与地面形成支撑,此时底座对导流板的背面形成支撑,利用导流板能够辅助输送皮带上端的育苗盘向下出料;2.手动将旋转轴承进行顺时针快速旋转,旋转轴承的上端同步于底座的内部快速旋转,旋转轴承的内壁旋转时摩擦至甩出杆的外侧壁,甩出杆于旋转轴承内部的上端旋转,旋转的甩出杆将空气向下推,形成一股强风,而空气给甩出杆一股向上的反作用升力,此时甩出杆能够带动挤出杆于底座的上端呈向上滑动,利用甩出杆和挤出杆整体重量小于5g,挤出杆的外侧与底座的内壁滑动摩擦,避免在挤出杆于底座的内壁向上滑动后,挤出杆由于自身重力于底座的内壁向下滑动;3.挤压杆的上端挤压至软管的下端,软管向上变形后,软管的上端与套管的内壁摩擦,此时软管和转轴无法于套管的内壁旋转,利用转轴无法转动,能够在底座对导流板的背面形成支撑后,避免因转轴导致底座于导流板的背面再次呈角度摆动;4.育苗盘进入输送皮带的上端后,育苗盘的一侧首先挤压至上斜板或下斜板的一

侧,当育苗盘挤压至上斜板的一侧时,上斜板向缓冲架的内部滑动,此时上斜板挤压至异形板的一侧,异形板通过滑块于滑轨的一侧呈向下滑动,由于异形板靠近上斜板和下斜板的一侧均呈倾斜面设置,因此此时异形板侧面的下斜板向育苗盘的一侧滑动,使得下斜板能够辅助育苗盘于输送皮带的内侧传输,避免育苗盘掉落至输送皮带的上端时,育苗盘的外侧撞击至挡板的侧壁,影响育苗盘的使用;5.通过辅助下料组件辅助育苗盘于输送皮带的一侧下料,同时利用防护组件对育苗盘上料于输送皮带的上端时进行防护,使得该种循环式育苗设备能够形成自动上下盘。

附图说明

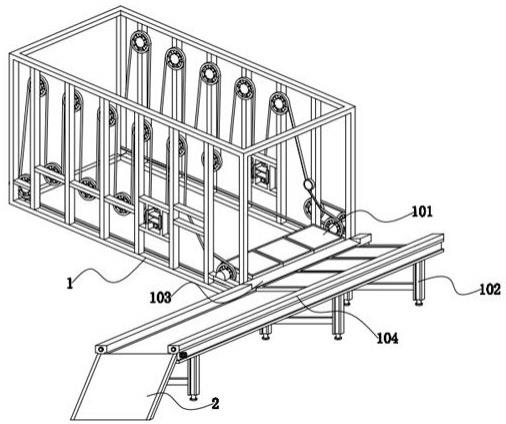

22.图1为本发明整体结构示意图。

23.图2为本发明输送皮带结构示意图。

24.图3为本发明导流板背面结构示意图。

25.图4为本发明底座剖面结构示意图。

26.图5为本发明旋转轴承局部截面结构示意图。

27.图6为本发明挡板局部结构示意图。

28.图7为本发明缓冲架剖面结构示意图。

29.图8为本发明异形板结构示意图。

30.图1-8中,部件名称与附图编号的对应关系为:1-育苗主机,101-育苗盘,102-输送皮带,103-衬板,104-挡板,2-导流板,201-卡块,202-套管,203-转轴,204-软管,3-底座,301-旋转轴承,302-甩出杆,303-挤出杆,4-缓冲架,401-上斜板,402-下斜板,5-异形板,501-滑块,502-滑轨。

具体实施方式

31.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例,基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

32.实施例:如附图1至附图8所示:实施例1:一种自动上下盘的循环式育苗设备,包括育苗主机1,该育苗主机1的内侧输送有育苗盘101,育苗主机1的一侧设有输送皮带102,输送皮带102靠近育苗主机1的侧面设有衬板103,输送皮带102的两侧贯穿有挡板104;其中:育苗主机1,育苗主机1的内部设有伺服电机、减速感应器、停止位感应器和机械臂,机械臂采用六轴机械臂带独立3组夹爪上下料;该种育苗主机1由覆土播种流水线设备播种,播种后将播好种的育苗盘101通过循环育苗设备的对接流水线与上游播种机对接接驳,将播种好的育苗盘101直接运输到循环育苗机前的上盘工位,通过机械臂将育苗盘101自动抓取上盘到输送皮带102上,实现全程无人化播种育苗;育苗盘101,育苗盘101通过育苗主机1传输至输送皮带102的上端,育苗盘101的上

端播撒有播种秧苗;输送皮带102,输送皮带102的一端设有配套电机和皮带,电机带动输送皮带102内部皮带呈水平旋转移动,输送皮带102靠近育苗主机1的一端为进口,而输送皮带102的出口位置开设有孔洞,孔洞的内部滑动嵌套连接有卡块201,卡块201远离输送皮带102的一端设有辅助下料组件;衬板103,衬板103呈倾斜25-45

°

设置,输送皮带102靠近衬板103的一侧设有开口,而衬板103贯穿于开口的内部,衬板103长度大于育苗盘102长度5-10cm;衬板103长度大于育苗盘102长度5-10cm,方便育苗盘102通过衬板103进入输送皮带102的上端进行传输;挡板104,输送皮带102上端挡板104靠近衬板103的一侧设有防护组件;其中:连续将3盘育苗盘101放到育苗主机1的内部,由于育苗主机1的内部设有伺服电机、减速感应器、停止位感应器和机械臂,通过机械臂将育苗盘101自动抓取上盘到输送皮带102上,输送皮带102一侧电机辅助输送皮带102内侧皮带旋转移动,皮带带动育苗盘101于输送皮带102的上端传送;实施例2:参考说明书附图1-5可得知,实施例2与实施例1的不同在于,辅助下料组件包括导流板2、套管201、转轴203、软管204、底座3、旋转轴承301、甩出杆302和挤出杆303,导流板2通过卡块201嵌套连接与输水皮带102的一端,套管201贯穿于导流板2的背面,软管204和转轴203均转动于套管201的内部,底座3通过转轴203摆动于导流板2的背面,旋转轴承301转动与底座3的内部,甩出杆302滑动嵌套于旋转轴承301的上端,挤出杆303滑动于甩出杆302的上端;其中:导流板2,导流板2呈倾斜25-45

°

设置,导流板2的上端贯穿于输送皮带102的一端,导流板2辅助育苗盘101于输送皮带102的一端下料;套管202和转轴203,转轴203与底座3的一端连接,转轴203处于软管204的两端,转轴203和软管204呈横向排布,套管202的内部呈中空状设置;软管204,软管204直径为转轴203直径的二分之一,软管204与挤出杆303呈垂直对应设置,软管204为可变形材质制成,如橡胶材质;软管204为可变形材质制成,如橡胶材质,当软管204向上变形后,软管204的上端与套管202的内壁摩擦,此时软管204和转轴203无法于套管202的内壁旋转;底座3,底座3通过转轴203于导流板2的背面呈倾斜25-45

°

转动,底座3的倾斜方向与导流板2相反,旋转轴承301于底座3的内部呈快速360

°

旋转;底座3的倾斜方向与导流板2相反,使得底座3和导流板2整体组合呈三角状,进而利用底座3能够进一步增加导流板2的稳定性;旋转轴承301和甩出杆302,旋转轴承301的上端开设有凹槽,甩出杆302于凹槽内部滑动嵌套,而旋转轴承301上端的两侧与底座3内壁的上端呈垂直贴合支撑,旋转轴承301的上端呈“v”状设置;旋转轴承301上端的两侧与底座3内壁的上端呈垂直贴合支撑,能够通过旋转轴承301的上端对底座3形成支撑;旋转轴承301的上端呈“v”状设置,能够在旋转轴承301对底座3内壁形成支撑的同时,减少旋转轴承301与底座3的接触面积;

旋转轴承301的内壁旋转时摩擦至甩出杆302的外侧壁,甩出杆302于旋转轴承301内部的上端旋转,旋转的甩出杆302将空气向下推,形成一股强风,而空气给甩出杆302一股向上的反作用升力,此时甩出杆302能够带动挤出杆303于底座3的上端呈向上滑动,可参考竹蜻蜓向上转动旋转;挤出杆303,挤出杆303的上端与软管204的下端间隔1cm以下,挤出杆303与甩出杆302配套设置,挤出杆303与套管202的内部呈垂直滑动嵌套,挤出杆303的外侧与底座3的内壁滑动摩擦,甩出杆302和挤出杆303整体重量小于5g;甩出杆302和挤出杆303整体重量小于5g,挤出杆303的外侧与底座3的内壁滑动摩擦,避免在挤出杆303于底座3的内壁向上滑动后,挤出杆303由于自身重力于底座3的内壁向下滑动;挤出杆303的上端与软管204的下端间隔1cm以下,方便在挤出杆303向上滑动时,挤出杆303能够快速挤压至软管204的下端;其中:导流板2通过卡块201滑动嵌套于输送皮带102的一端,将底座3的上端通过转轴203呈角度摆动,而底座3的下端与地面形成支撑,此时底座3对导流板2的背面形成支撑,利用导流板2能够辅助输送皮带102上端的育苗盘101向下出料;手动将旋转轴承301进行顺时针快速旋转,旋转轴承301的上端同步于底座3的内部快速旋转,旋转轴承301的内壁旋转时摩擦至甩出杆302的外侧壁,甩出杆302于旋转轴承301内部的上端旋转,旋转的甩出杆302将空气向下推,形成一股强风,而空气给甩出杆302一股向上的反作用升力,此时甩出杆302能够带动挤出杆303于底座3的上端呈向上滑动,利用甩出杆302和挤出杆303整体重量小于5g,挤出杆303的外侧与底座3的内壁滑动摩擦,避免在挤出杆303于底座3的内壁向上滑动后,挤出杆303由于自身重力于底座3的内壁向下滑动;挤压杆303的上端挤压至软管204的下端,软管204向上变形后,软管204的上端与套管202的内壁摩擦,此时软管204和转轴203无法于套管202的内壁旋转,利用转轴203无法转动,能够在底座3对导流板2的背面形成支撑后,避免因转轴203导致底座3于导流板2的背面再次呈角度摆动;实施例3:参考说明书附图6-8可得知,实施例3与实施例1和2的不同在于,防护组件包括缓冲架4、上斜板401、下斜板402、异形板5、滑块501和滑轨502,缓冲架4安装于挡板104的一侧,上斜板401和下斜板402分别滑动嵌套于缓冲架4靠近衬板103侧面的上下两端,滑轨502安装于缓冲架4的内部,滑块501滑动并延伸至滑轨502的外侧,异形板5滑动于滑块501的一侧;其中:缓冲架4,缓冲架4的内部呈中空状设置,异形板5呈菱形设置,异形板5的侧面分别设于上斜板401和下斜板402的一侧;异形板5的侧面分别设于上斜板401和下斜板402的一侧,上斜板401和下斜板402的一侧对异形板5的侧面形成抵紧,避免因异形板5自身重量于缓冲架4的内部向下滑动;异形板5呈菱形设置,使得异形板5靠近上斜板401和下斜板402的一侧均呈倾斜面设置;上斜板401和下斜板402,上斜板401和下斜板402分别贯穿于缓冲架4的一侧,上斜板401和下斜板402远离缓冲架4的一侧呈倾斜15-25

°

设置,上斜板401和下斜板402靠近缓

冲架4的一侧呈横向“t”状设置;上斜板401和下斜板402呈静止状态时,上斜板401和下斜板402处于同一垂直面;滑块501和异形板5,异形板5通过滑块501于滑轨502的一侧呈竖向滑动,滑块501与滑轨502的内壁滑动摩擦;其中:育苗盘101进入输送皮带102的上端后,育苗盘101的一侧首先挤压至上斜板401或下斜板402的一侧,当育苗盘101挤压至上斜板401的一侧时,上斜板401向缓冲架4的内部滑动,此时上斜板401挤压至异形板5的一侧,异形板5通过滑块501于滑轨502的一侧呈向下滑动,由于异形板5靠近上斜板401和下斜板402的一侧均呈倾斜面设置,因此此时异形板5侧面的下斜板402向育苗盘101的一侧滑动,使得下斜板402能够辅助育苗盘101于输送皮带102的内侧传输,避免育苗盘101掉落至输送皮带102的上端时,育苗盘101的外侧撞击至挡板104的侧壁,影响育苗盘101的使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1