利用新鲜海洋鱼压榨的鱼汁液制备海鲜酱油的装置及方法与流程

[0001]

本发明属于酱油制备技术领域,尤其涉及一种利用新鲜海洋鱼压榨的鱼汁液制备海鲜酱油的装置及方法。

背景技术:

[0002]

现有的酱油的制备工艺均是,大豆经过蒸煮和小麦经过焙炒混合后添加曲种混合制曲,加水加盐发酵后得到酱油。大豆或豆粕中的蛋白质是酱油中鲜味呈味物

--

氨基酸的来源,小麦是酱油中糖分的来源,由于植物蛋白在发酵过程中所呈现出来的风味氨基酸比较单一,限制了酱油的口味;鱼汁液当中含有4~8%的鱼蛋白,所含蛋白是水溶性蛋白,是高质蛋白。一般的鱼粉加工厂是把它经过浓缩,浓缩到蛋白含量15-20%鱼熔浆,把鱼熔浆喷到鱼粉里面经过干燥作为饲料鱼粉利用,因为鱼熔浆中80%的是水分,要脱水烘干需要消耗大量的能量,另外烘干过程当中烘出的气经过冷凝也需要消耗大量的冷却介质,此外,烘出的气中带有很多的腥味等低挥发性的物质不能被全冷凝下来,排到空气中会造成环境的污染,回收这些废气需要很高的成本费用,如何寻求一种途径利用鱼汁液中优质蛋白和风味物制备出一种具有独特风味的海鲜酱油以解决以上所提出的问题迫在眉睫。

技术实现要素:

[0003]

本发明的目的是提供一种利用新鲜海洋鱼压榨的鱼汁液制备海鲜酱油的装置及方法,该方法制备的海鲜酱油具有呈味物丰富,将鱼汁液中的优质蛋白进行充分利用,提高了鱼压榨鱼粉废液

--

副产品的利用价值。

[0004]

为达到上述目的,本发明采用的技术方案是:一种利用新鲜海洋鱼压榨的鱼汁液为原料制备海鲜酱油的装置,包括鲜鱼解冻系统,鱼溶浆制备系统和海鲜酱油制备系统,所述鲜鱼解冻系统包括将鲜鱼进行破碎的破冰机和与破冰机相连的解冻冰冷尾气吸收机,所述鱼溶浆制备系统包括将从解冻冰冷尾气吸收机出来的物料进行蒸煮的螺旋蒸煮机以及将蒸煮物料进行压榨的压榨机,从压榨机出来的鱼粉去往干燥系统和萃取提油系统,从压榨机出来的混合液进入三相分离机,从三相分离机出来的固相和鱼粉混合经过干燥系统和萃取提油系统之后分别得到脱脂鱼粉和鱼油,从三相分离机出来的鱼汁液再经过离心分离机分离以后得到脱脂鱼汁液,脱脂鱼汁液经过真空浓缩系统得到鱼溶浆,鱼溶浆补充加盐用于制备海鲜酱油,从三相分离机出来的毛鱼油去精炼工段。

[0005]

进一步的,所述海鲜酱油制备系统包括将加盐处理过的鱼溶浆和曲种经混合器混合以后送入发酵罐发酵,从发酵罐出来较为澄清的下层自淋酱液,经隔膜压滤机分离出酱油中的酱醪,与罐中上层较为浑浊的酱醪混合经过布酱机布奖压榨机压榨,得到的清液与膜压滤的自淋清液混合再经灭菌和过滤以后经调配得到海鲜酱油。

[0006]

进一步的,所述解冻冰冷尾气吸收机的是先将工艺生产过程中产生的热废气通入冰鱼块中使冰鱼块初步解冻、通入尾气被吸收,再用热水喷到鱼块中进行解冻;所述干燥系

统包括蒸汽加热干燥脱水工段和空气能干燥工段,蒸汽加热干燥脱水工段将来自三相分离机的鱼粉与压榨的鱼粉一起送入卧式干燥机蒸汽加热干燥蒸发脱水,经蒸汽加热干燥蒸发脱水处理的鱼粉从卧式干燥机出口流入空气能干燥机组进行低温干燥,经空气能干燥处理的鱼粉经螺旋输送机送入萃取提油系统提油得到脱脂鱼粉。

[0007]

进一步的,所述真空浓缩系统包括将来自鱼汁液储罐的脱脂鱼汁液进行平衡的平衡罐,与平衡罐相联通的换热器,以及与换热器相连的多效真空浓缩系统,所述多效真空浓缩系统用于将脱脂鱼汁液的蛋白含量从4~8%提升到15-20%,含盐量从1~2%提升到2~3%的鱼溶浆。

[0008]

进一步的,所述发酵罐内设有篦子用于自淋澄降。

[0009]

一种利用新鲜海洋鱼压榨的鱼汁液制备海鲜酱油的方法,包括以下步骤:(1)解冻:将新鲜海洋鱼送入破冰机破碎以后送入解冻冰冷尾气吸收机解冻,海洋鱼用低值海洋鱼使效益最大化;(2)鱼溶浆制备:将解冻以后的物料送入蒸煮机中以60-70℃的温度蒸煮10min后送入压榨机压榨得到鱼粉和混合液,从压榨机出来的混合液送入三相分离机中分离后分别得到固相、鱼汁液和毛鱼油,固相和压榨鱼粉经干燥、萃取提油,毛鱼油去精炼,鱼汁液送往离心机离心分离去除鱼汁液中的脂肪得到脱脂鱼汁液,脱脂鱼汁液经真空浓缩之后得到鱼溶浆;(3)海鲜酱油制备:将加盐处理以后鱼溶浆和曲种以5:1的比例混合均匀送入发酵罐以40-45℃发酵70

--

120天以后,经自淋、隔膜压滤、压榨和灭菌精滤调配既得成品酱油。

[0010]

进一步的,所述步骤(2)中脱脂鱼汁液经过真空浓缩使蛋白质含量从4~8%提升到15-20%,含盐量从1~2%提升到2

--

3%的鱼溶浆。

[0011]

进一步的,所述步骤(3)中鱼溶浆加盐以后的盐含量为17%,自淋压榨的具体操作为:利用发酵罐内的篦子在发酵结束以后自淋静止沉降一到三周,使发酵罐内的酱液分层,上层为酱醪、下层为自淋清液,将下层自淋清液经隔膜压滤机分离出酱油中的酱醪,该酱醪与罐中上层酱醪混合经过布酱机布酱压榨,压榨至酱醪中含液量至20%以下,将隔膜压滤清液和压榨清液混合静置沉淀6~10h,以90~95℃的高温灭菌,再经板框压滤机压滤,调配即制得成品酱油。加入的曲种中小麦与脱脂大豆的比例为3:1。

[0012]

利用新鲜海洋鱼压榨的鱼汁液制备海鲜酱油的方法制备的海鲜酱油是本发明的又一目的。

[0013]

用以上所述的海鲜酱油制备的调味品也是本发明的目的。

[0014]

本发明具有的优点是:1.鱼溶浆是新鲜海洋鱼压榨的鱼汁液经浓缩得到的,主要成分含鱼蛋白 15~20%、含盐2~3%、水80%,海鲜酱油是利用鱼汁液浓缩后的鱼溶浆补充盐作为原料,鱼溶浆中的水可以满足海鲜酱油水的需要不再添加大量的水,一方面节约了大量水资源,另一方面充分利用了鱼溶浆中优质的蛋白质,避免传统的把鱼熔浆喷到鱼粉里面经过干燥作为饲料鱼粉,造成了优质蛋白的浪费和脱水带来的大量能量消耗和经济成本的增高;2.本发明中海鲜酱油是利用鱼溶浆中所含的鱼蛋白,分解的氨基酸成为鲜味的主要来源,同时鱼溶浆中本身所带的鱼肉具有风味物质,在酱油发酵过程中会转移到酱液中,使酱油的呈味物种类更多风味更丰富,酱油更加鲜美,鱼溶浆中含有20%的蛋白质,减少了发酵

原料中脱脂大豆的使用量,一方面降低原料和生产酱油成本,另一方面将新鲜海鱼压榨鱼粉的废液或副产品鱼溶浆中20%的优质水溶性蛋白最大利用,提高了鱼压榨鱼粉废液

--

副产品的利用价值;3.由于本发明中使用了鱼溶浆从而减少了脱脂大豆的使用量,在发酵结束后,酱醪(脱脂大豆和小麦发酵不会分解的残渣)也减少了,简化了酱液的分离过程,一般酱油的生产线的分离工段是全部的酱液通过布酱压榨,生产海鲜酱油得到的酱醪(酱油中的固形物)少,通过在发酵罐中布置格栅网,在发酵过程中酱醪比较轻的部分上浮在上层,自淋液在下层,这样就得到了下层大部分较清澈的自淋液和小部分上层的混合液酱醪,下层自淋液通过隔膜压滤机分离出大部分清酱液和一些酱醪,发酵罐上层的酱醪与下清液压滤机分出的酱醪混合,通过布酱压榨机压榨分离,这样就大大减少了压榨分离的量,降低了分离难度和节省了分离的时间,在设备方面,与隔膜压滤设备相比,压榨设备成本高、动力消耗大,占地大,海鲜酱油选择隔膜压滤加压榨的方式分离,减少了设备费用和运营费用;4.由于鱼汁液中含有1~2%的盐分,浓缩后的鱼溶浆的盐分含量是2~3%。发酵酱油时要补充添加盐到大约17%作为酱油的咸味来源,由于鱼溶浆中含有盐分,可以减少盐的添加量;5.由于鱼溶浆中含有的蛋白质是水溶性蛋白,随着混合曲种泵入发酵罐,蛋白质已经均匀的分布在发酵罐内的溶液中,减少了如传统利用粮食还要进行溶解的过程,也减少了翻动的搅拌的频率,发酵的时间大大缩短;6.作为调味料的酱油,支配其生命的是色、香、味三因素,由低值海洋鱼研制的海鲜酱油含有丰富的呈味氨基酸、多肽、糖和牛磺酸等多种保健成分,色、香、味俱佳,且营养丰富,蛋白质含量较高,富含甘氨酸、谷氨酸及天门冬氨酸和精氨酸等呈味氨基酸以及新鲜海鱼自身的风味,使海鲜酱油具有独特的风味,与利用粮食作物生产的其他复合调味品相比,海鲜调味品除了具有原料上的优势,市场需求前景广阔。

附图说明

[0015]

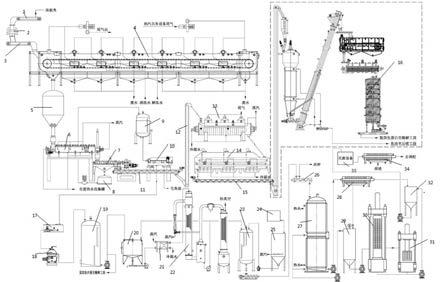

图1是本发明中设备的连接关系图。

[0016]

图2是本发明中工艺流程图。

[0017]

1、拆包输送机;2、破冰机;3、原料输送机;4、解冻冰冷尾气吸收机;5、储料罐;6、螺旋蒸煮机;7、压榨机;8、压榨液收集罐;9、压榨液加热储罐;10、三相分离机;11、第一螺旋输送机;12、榨饼提升机;13、卧式干燥机;14、空气能干燥机组;15、第二螺旋输送机;16、萃取提油系统;17、分离液罐;18、碟片式离心机;19、鱼汁液储罐;20、平衡罐;21、换热器;22、多效真空浓缩系统;23、鱼溶浆储罐;24、化盐罐;25、盐水罐;26、破碎机;27、发酵罐;28、隔膜过滤机;29、酱醪暂储罐;30、预榨机;31、重榨机;32、酱油原液罐;33、灭菌设备;34、板框压滤机。

具体实施方式

[0018]

如图所示,新鲜海鱼拆包后用输送机1进入破冰机2破碎成小块,然后经原料输送机进入解冻冰冷尾气吸收机4,解冻冰冷尾气吸收机4通入压榨工段所有设备的尾气用于初步解冰,尾气逆流与物流接触,尾气会化解物料中的冰块,提高物料温度,尾气中的气味组

分在解冻过程中被冰冷吸附,避免整个海鲜鱼加工过程中产生的尾气对大气的污染,节约能源,然后再用热水喷到鱼块中进一步解冻; 解冻后物料进入储料罐5,储料罐5出口与蒸煮机6进口相连通,蒸煮机以2-3rpm的速度旋转,物料缓慢地通过蒸煮机,物料蒸煮10分钟左右,以60-70℃的温度进入压榨机7,从压榨机7出来的混合液进入压榨液收集罐8中,出来的鱼粉直接由第一螺旋输送机11经过榨饼提升机12送入卧式干燥机13,从压榨液收集罐8出来的混合液进入压榨液加热储罐9加热以后送入三相分离机10,离心分离出渣、毛鱼油和鱼汁液,毛鱼油去精炼,渣混合进入鱼粉中伴随鱼粉最终进入卧式干燥机13,在卧式干燥机13干燥至水分含量为多少时送入空气能干燥机组14进行继续干燥,空气能干燥属于常温风冷干燥,能够避免后期鱼粉出现变色或高温变质等不良影响,干燥之后的鱼粉经第二螺旋输送机15送入萃取提油系统16中将鱼粉含油量从10%降至1%得到脱脂鱼粉和鱼油,鱼油去到其他工段,得到的鱼汁液中含有1-2%的脂肪,脂肪发酵后最终被分解成甘油和脂肪酸,压榨后脂肪酸漂浮在压榨汁液上而成无用物质,还影响到酱油的色、香、味,鱼汁液从分离液罐17进入碟片式离心机18离心分离出其中的脂肪得到含鱼蛋白4~8%、含盐2%、含渣0.4%以下,含油0.5%以下脱脂鱼汁液,储存在鱼汁液储罐20中,从鱼汁液储罐20中出来的鱼汁液,经过换热器21加热之后进入多效真空浓缩系统22,真空浓缩使蛋白含量从4~8%提升到15-20%,含盐1~2%提升到2~3%的鱼溶浆,浓缩后的鱼溶浆进入鱼溶浆储罐23,然后在化盐罐24中加食用盐,溶解进入盐水罐25,添加进鱼溶浆储罐23防止鱼溶浆腐败,保持鱼溶浆的新鲜度,同时使鱼溶浆总的盐含量达到17%,作为海鲜酱油的原料储存,将成曲用破碎机26破碎,曲料中小麦与脱脂大豆的比例为3:1,同时加入鱼溶浆混合均匀,料液比为1:5,泵入发酵罐27中,发酵温度控制在40-45℃,周期为70

--

120天,在发酵罐27内装有篦子,在发酵结束时,自淋静止沉降一到三周,使发酵罐27内的酱液分层,上层为酱醪、下层为自淋清液,将发酵罐中较为澄清的下层自淋酱液经隔膜过滤机28分离出酱油中的酱醪存储于酱醪暂存罐29,与罐中上层较为浑浊的酱醪混合经过预榨机30和重榨机31压榨,压榨至酱醪中含液量至20%以下,过滤清液和压榨清液混合进入酱油原液罐32中静置沉淀6~10h,通过90℃~95℃的高温灭菌设备33,再经板框压滤机34压滤,再经调配制得成品酱油。

[0019]

利用新鲜海洋鱼压榨的鱼汁液制备海鲜酱油的方法制备的海鲜酱油是本发明的又一目的。

[0020]

用以上海鲜酱油制备的调味品也是本发明的目的。

[0021]

鱼汁液当中含有4~8%的鱼蛋白,所含蛋白是水溶性蛋白,是高质蛋白,一般的鱼粉加工厂是把它经过浓缩,浓缩到蛋白含量15-20%鱼熔浆,把鱼熔浆喷到鱼粉里面经过干燥作为饲料鱼粉利用,因为鱼熔浆中80%的是水分,要脱水烘干需要消耗大量的能量,另外烘干过程当中烘出的气经过冷凝也需要消耗大量的冷却介质,此外,烘出的气中带有很多的腥味等低挥发性的物质不能被全冷凝下来,排到空气中会造成环境的污染,回收这些废气需要很高的成本费用,鱼溶浆是新鲜海洋鱼压榨的鱼汁液经浓缩得到的,主要成分含鱼蛋白 15~ 20%、含盐2

--

3%、水80%;海鲜酱油是利用鱼汁液浓缩后的鱼溶浆作为原料,鱼溶浆中的水可以满足海鲜酱油水的需要不再添加大量的水,节约了水资源;酱油的甜味来自糖类,咸味来自盐,风味来自蛋白分解后的氨基酸,一般酱油的做法是:大豆经过蒸煮和小麦经过焙炒混合后添加曲种混合制曲,加水加盐发酵后得到酱油,大豆或豆粕中的蛋白质是酱油中鲜味成味物

--

氨基酸的来源,小麦是酱油中糖分的来源。海

鲜酱油是利用鱼溶浆中所含的鱼蛋白分解的氨基酸成为鲜味的主要来源,同时鱼溶浆奖中本身所带的特有的风味物质,在酱油发酵过程中会转移到酱液中,使酱油的成味物种类更多风味更丰富,酱油更加鲜美,海鲜酱油是利用鱼溶浆作为原料,鱼溶浆中含有20%的蛋白质,减少了原料中脱脂大豆的使用量,降低原料和生产酱油成本,另外,鱼溶浆是新鲜海鱼压榨鱼粉的废液

--

副产品,用鱼溶浆海鲜酱油充分利用了鱼溶浆中20%的优质水溶性蛋白,提高了鱼压榨鱼粉废液

--

副产品的利用价值。由于脱脂大豆添加量的减少,发酵结束后,酱醪(脱脂大豆和小麦发酵不会分解的残渣)也减少了,简化了酱液的分离过程,一般酱油的生产线的分离工段是全部的酱液通过布酱压榨,生产海鲜酱油得到的酱醪(酱油中的固形物)少,通过在发酵罐中布置格栅网,在发酵过程中酱醪比较轻大部分上浮在上层,自淋液在下层,这样就得到了下层大部分较清澈的自淋液和小部分上层的混合液酱醪,下层自淋液通过压滤机分离出大部分清酱液和一些酱醪,上层的混合液酱醪与下清液压滤机分出的酱醪混合,通过布酱压榨机压榨分离减少了压榨分离的量,降低了分离难度,节省了分离的时间,在设备方面,与压滤设备相比,压榨设备成本高、动力消耗大,占地大,海鲜酱油选择压滤加压榨的方式分离,减少了设备费用和运营费用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1