一种改性豆渣复合红枣膳食纤维功能咀嚼片及其制备方法

1.本发明属于食品加工技术领域,具体涉及一种改性豆渣复合红枣膳食纤维功能咀嚼片及其制备方法。

背景技术:

2.膳食纤维(df)作为国际公认的第七大营养素具有突出的保健功能。许多常见病如动脉粥样硬化、冠心病、高血压、肥胖、便秘以及严重威胁人类生命的结肠癌等都与df的摄入量不足有关。因此,开发食用方便、有效补充膳食纤维的新型功能食品具有重要的社会意义和市场前景。

3.豆渣是生产豆腐、豆浆、腐竹等豆制品过程中的主要副产品,其来源广泛,我国大豆食品行业每年约生产2000多万吨湿豆渣。豆渣是优良的膳食纤维源,其膳食纤维含量高达50%-80%,此外还含有较多的蛋白质(约20%左右)、钙、磷、铁、维生素等营养成分,其膳食纤维和蛋白含量均高于其他谷类作物,是良好的营养保健食物资源。但由于豆渣具有令人难以接受的异味,且口感粗糙适口性差,豆渣在食品加工中的开发利用存在很大困难。豆渣中的膳食纤维几乎全部为不溶性膳食纤维,不仅生理功能差,且口感粗糙,将其直接添加到食品中,将影响食品原有的质构、风味等特性,即使添加,由于豆渣的工艺特性限制,其添加量也很有限。因此目前豆渣在我国主要作为饲料、肥料或废弃物处理,其潜在的营养价值尚未得到充分利用,同时也造成了环境污染。

4.目前国内真正实现豆渣工业化利用的产品少有报道,对豆渣利用的研究多为将豆渣添加到面包、饼干中作为辅料使用,但由于豆渣本身的工艺特性限制,其添加量有限,且由于消费习惯以及口感等问题,膳食纤维的摄入量难以保障,很难从根本上解决我国目前人群的膳食纤维摄入不足问题。目前国内以豆渣纤维为主要原料的制品较少,虽有极少其他膳食纤维产品但口感难以令人满意,以致消费量有限。且对膳食纤维的开发利用上大多忽略了膳食纤维的组成种类和特性,对口感的改善方面有所欠缺,很难被消费者所接受。

5.膳食纤维可分为水不溶性膳食纤维(idf)和水溶性膳食纤维(sdf)2类。idf 具有一般膳食纤维的吸附、溶胀和水合等性质,其主要作用体现在刺激肠道蠕动、增加排便量、控制体重等方面。由于idf结构排列较为有序,其溶解性差、形成溶液黏度低,对葡萄糖、有害离子及亚硝酸盐等物质的吸附能力也较差。此外,idf在人体肠道内几乎不能被发酵,对调节肠道微生物的影响较小。而 sdf结构疏松,分子中含有较多活性因子,与idf相比较,具有更为优良的水合性质、吸附能力、离子交换能力以及抗氧化性。sdf在体内更多的是发挥生理代谢功能,影响体内脂肪和糖类代谢,起到降血糖、预防心血管疾病和改善肠道环境等作用。因此,总膳食纤维(tdf)中sdf占比(sdf/tdf)是影响膳食纤维生理功能的一个重要因素。有关学者提出,食品中sdf/tdf达到10%以上才可称为高品质膳食纤维。而天然食物中idf含量较为丰富,sdf含量较少,大大限制了膳食纤维的生理活性并影响其在食品中的应用。豆渣中的sdf含量约为 1%~3%,sdf/tdf一般小于5%,因此对豆渣进行改性,提高sdf/tdf含量,是豆渣改性的重要目的。

技术实现要素:

6.本发明的目的是提供一种改性豆渣复合红枣膳食纤维功能咀嚼片及其制备方法,以价格低廉的豆渣为膳食纤维来源,采用现代科技手段对豆渣进行绿色改性,提高豆渣中sdf的含量、sdf占比和豆渣的抗氧化活性,改善其生理活性,并通过改性处理同时达到脱腥除异味作用;然后复合以枣粉对咀嚼片的风味进行改良,开发出一种富含膳食纤维、口感宜人、且水溶性/不溶性膳食纤维组成科学合理的膳食纤维咀嚼片,其食用方便,可作为我国居民膳食纤维摄入的有效补充剂,并使豆渣的营养成分得以全面开发利用,解决废弃豆渣所造成的环境污染问题。

7.为实现上述目的,本发明采用以下技术方案:

8.一种改性豆渣复合红枣膳食纤维功能咀嚼片,包括以下重量份数的组分:蒸汽爆破联合超微粉碎改性处理的改性豆渣粉35-45份、枣粉15-25份、淀粉18-22 份、木糖醇和山梨糖醇混合物8-12份、乳粉8-11份、柠檬酸0.5-0.7份、硬脂酸镁 0.3-0.5份。

9.进一步,还包括三氯蔗糖0.020-0.030份或甜蜜素0.7-0.9份。

10.进一步,木糖醇和山梨糖醇混合物中木糖醇和山梨糖醇的质量比为1:1。

11.本发明所述的改性豆渣复合红枣膳食纤维功能咀嚼片的制备方法,其特征在于包括如下步骤:

12.(1)豆渣的蒸汽爆破联合超微粉碎改性处理:对鲜豆渣进行蒸汽爆破,收集蒸汽爆破后的豆渣于60-70℃烘干至水分含量为6%以下,超微粉碎使其过100 目筛,得到蒸汽爆破联合超微粉碎改性处理的改性豆渣粉;

13.(2)将红枣清洗后,隔水蒸煮,去除枣核,干燥、粉碎,制得超微粉碎枣粉;

14.(3)将淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸分别粉碎使其过100目筛;

15.(4)将蒸汽爆破联合超微粉碎改性处理的改性豆渣粉、枣粉、淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸按重量份配比,置于混合机中混合;

16.(5)向混合机中加适量水使混合后的物料润湿(6-8份,用量以使物料达到“握之成团,触之即散”的效果为准),混合均匀后造粒;

17.(6)将造粒后的的物料干燥后压片,得到豆渣红枣咀嚼片,片重0.8-1.0g。

18.进一步,步骤(1)对鲜豆渣进行蒸汽爆破的方法如下:取豆腐、腐竹等加工后的副产物——鲜豆渣,将豆渣于60-70℃烘箱中干燥至水分含量6%以下,将干燥后的豆渣,用正己烷脱除脂肪后粉碎至过60目筛,用料水质量比为100: (18-22)的水均匀喷洒后放置1-5h,然后将润湿均匀的豆渣填入汽爆机的汽爆腔中,通入饱和蒸汽进行汽爆;蒸汽爆破条件为:汽爆腔装料系数为0.80-0.90,汽爆压力1.2-1.7mpa,维压时间60-90s,爆发速度小于0.00875s。

19.步骤(2)选取成熟、无霉变、无病虫害、果肉肥厚的优质红枣,用清水清洗后,隔水蒸煮15-20min,去除枣核,55℃干燥至水分含量6%-8%,冷却后粉碎至粒径≤120目,制得超微粉碎枣粉。

20.进一步,当配方中使用三氯蔗糖或甜蜜素时,将三氯蔗糖或甜蜜素用适量水溶解,再与步骤(4)物料混合造粒。

21.进一步,步骤(5)中造粒的粒径大小控制在10-20目。

22.进一步,步骤(6)中的干燥温度为60-70℃,干燥时间为2-3h。

23.本发明的有益效果:1、本发明采用蒸汽爆破联合超微粉碎对豆渣进行改性处理,不仅绿色无污染,且可使豆渣中的sdf含量、sdf占比极大增加,提高豆渣膳食纤维的生理活性。2、经蒸汽爆破联合超微粉碎改性后的豆渣,其粒径减小,表面积增加,水溶性提高,制作成的咀嚼片不仅外形良好,表面光洁平整,且咀嚼时无粉粒哽咽感,口感得到了极大提高。3、本发明采用的蒸汽爆破改性处理兼有脱腥去异味效果,蒸汽爆破后的豆渣无需脱腥处理,简化了豆渣预处理工艺。4、蒸汽爆破处理可改善豆渣的功能活性,进一步提高豆渣的抗氧化能力,因此该咀嚼片有一定的抗氧化功能。5、本发明采用的豆渣改性处理方法,是对豆渣中活性成分的综合利用。6、本发明主要由改性豆渣和红枣复配而成,制作的咀嚼片酸甜可口,风味良好,无涩味与异味,且片剂色泽一致,无斑点,食用方便,能被广大消费者普遍接受。

附图说明

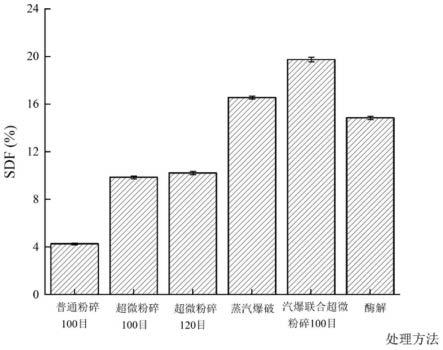

24.图1为不同改性处理后的豆渣sdf含量。

25.图2为汽爆压力对豆渣膳食纤维含量与组成的影响。

26.图3为豆渣蒸汽爆破前后的扫描电镜图。

27.图4为不同改性处理后的豆渣粒径分布图。

具体实施方式

28.下面结合具体实施例,对本发明做进一步说明。应理解,以下实施例仅用于说明本发明而非用于限制本发明的范围,该领域的技术熟练人员可以根据上述发明的内容作出一些非本质的改进和调整。

29.实施例1

30.本实施例改性豆渣复合红枣膳食纤维功能咀嚼片的组成如下:

31.蒸汽爆破联合超微粉碎改性处理的改性豆渣粉38份、枣粉22份、淀粉18 份、木糖醇和山梨糖醇12份(两者质量比为1:1)、乳粉8份、柠檬酸0.7份、硬脂酸镁0.3份。

32.本实施例改性豆渣复合红枣膳食纤维功能咀嚼片的制备方法包括如下步骤:

33.(1)豆渣的改性处理:取豆腐、腐竹等加工后的副产物——鲜豆渣,将豆渣于60℃烘箱中干燥至水分含量6%以下,将干燥后的豆渣,用正己烷脱除脂肪后粉碎至过60目筛,用料水质量比为100:18的水均匀喷洒后放置2h,然后将润湿均匀的豆渣填入汽爆机的汽爆腔中,通入饱和蒸汽进行汽爆;蒸汽爆破条件为:汽爆腔装料系数为0.80,汽爆压力1.2mpa,维压时间80s,爆发速度小于0.00875s。收集蒸汽爆破后的样品于60℃烘干至水分含量为6%以下,超微粉碎使其过100目筛,得到蒸汽爆破联合超微粉碎改性处理的改性豆渣粉。

34.(2)选取成熟、无霉变、无病虫害、果肉肥厚的优质红枣,用清水清洗后,隔水蒸煮15min,去除枣核,55℃干燥至水分含量6%-8%,冷却后粉碎至粒径≤120目,制得超微粉碎枣粉。

35.(3)将淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸分别粉碎使其过100目筛。

36.(4)将改性豆渣粉、枣粉、淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸按上述重量份配比,置于混合机中混合。

37.(5)将物料(4)用适量水润湿(6-8份,用量以使物料达到“握之成团,触之即散”的

效果为准),混合均匀后造粒,粒径大小控制在10-20目。

38.(6)将造粒后的的物料(5)在60℃下干燥3h,压片,得到豆渣红枣咀嚼片,片重约0.8-1.0g。

39.实施例2

40.本实施例改性豆渣复合红枣膳食纤维功能咀嚼片的组成如下:

41.蒸汽爆破联合超微粉碎改性处理的改性豆渣粉45份、枣粉15份、淀粉22 份、木糖醇和山梨糖醇8份(两者质量比为1:1)、乳粉11份、柠檬酸0.5份、硬脂酸镁0.5份。

42.本实施例改性豆渣复合红枣膳食纤维功能咀嚼片的制备方法包括如下步骤:

43.(1)豆渣的改性处理:取豆腐、腐竹等加工后的副产物——鲜豆渣,将豆渣于70℃烘箱中干燥至水分含量6%以下,将干燥后的豆渣,用正己烷脱除脂肪后粉碎至过60目筛,用料水质量比为100:22的水均匀喷洒后放置5h,然后将润湿均匀的豆渣填入汽爆机的汽爆腔中,通入饱和蒸汽进行汽爆;蒸汽爆破条件为:汽爆腔装料系数为0.90,汽爆压力1.5mpa,维压时间65s,爆发速度小于0.00875s。收集蒸汽爆破后的样品于70℃烘干至水分含量为6%以下,超微粉碎使其过100目筛,得到蒸汽爆破联合超微粉碎改性处理的改性豆渣粉。

44.(2)选取成熟、无霉变、无病虫害、果肉肥厚的优质红枣,用清水清洗后,隔水蒸煮15-20min,去除枣核,55℃干燥至水分含量6%-8%,冷却后粉碎至粒径≤120目,制得超微粉碎枣粉。

45.(3)将淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸分别粉碎使其过100目筛。

46.(4)将改性豆渣粉、枣粉、淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸按上述重量份配比,置于混合机中混合。

47.(5)将物料(4)用适量水润湿(6-8份,用量以使物料达到“握之成团,触之即散”的效果为准),混合均匀后造粒,粒径大小控制在10-20目。

48.(6)将造粒后的的物料(5)在70℃下干燥2h,压片,得到豆渣红枣咀嚼片,片重约0.8-1.0g。

49.实施例3

50.本实施例改性豆渣复合红枣膳食纤维功能咀嚼片的组成如下:

51.蒸汽爆破联合超微粉碎改性处理的改性豆渣粉40份、枣粉20份、淀粉20 份、木糖醇和山梨糖醇10份(两者质量比为1:1)、乳粉9份、柠檬酸0.6份、硬脂酸镁0.4份。

52.本实施例改性豆渣复合红枣膳食纤维功能咀嚼片的制备方法包括如下步骤:

53.(1)豆渣的改性处理:取豆腐、腐竹等加工后的副产物——鲜豆渣,将豆渣于65℃烘箱中干燥至水分含量6%以下,将干燥后的豆渣,用正己烷脱除脂肪后粉碎至过60目筛,用料水质量比为100:20的水均匀喷洒后放置3h,然后将润湿均匀的豆渣填入汽爆机的汽爆腔中,通入饱和蒸汽进行汽爆;蒸汽爆破条件为:汽爆腔装料系数为0.80,汽爆压力1.3mpa,维压时间70s,爆发速度小于0.00875s。收集蒸汽爆破后的样品于65℃烘干至水分含量为6%以下,超微粉碎使其过100目筛,得到蒸汽爆破联合超微粉碎改性处理的改性豆渣粉。

54.(2)选取成熟、无霉变、无病虫害、果肉肥厚的优质红枣,用清水清洗后,隔水蒸煮18min,去除枣核,55℃干燥至水分含量6%-8%,冷却后粉碎至粒径≤120目,制得超微粉碎枣粉。

55.(3)将淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸分别粉碎使其过100目筛。

56.(4)将改性豆渣粉、枣粉、淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸按上述重量份配比,置于混合机中混合。

57.(5)将物料(4)用适量水润湿(6-8份,用量以使物料达到“握之成团,触之即散”的效果为准),混合均匀后造粒,粒径大小控制在10-20目。

58.(6)将造粒后的的物料(5)在65℃下干燥2h,压片,得到豆渣红枣咀嚼片,片重约0.8-1.0g。

59.实施例4

60.本实施例改性豆渣复合红枣膳食纤维功能咀嚼片的组成如下:

61.蒸汽爆破联合超微粉碎改性处理的改性豆渣粉42份、枣粉18份、淀粉21 份、木糖醇和山梨糖醇9份(两者质量比为1:1)、乳粉10份、柠檬酸0.7份、硬脂酸镁0.3份、三氯蔗糖0.020份。

62.(1)豆渣的改性处理:取豆腐、腐竹等加工后的副产物——鲜豆渣,将豆渣于65℃烘箱中干燥至水分含量6%以下,将干燥后的豆渣,用正己烷脱除脂肪后粉碎至过60目筛,用料水质量比为100:20的水均匀喷洒后放置3h,然后将润湿均匀的豆渣填入汽爆机的汽爆腔中,通入饱和蒸汽进行汽爆;蒸汽爆破条件为:汽爆腔装料系数为0.80,汽爆压力1.3mpa,维压时间70s,爆发速度小于0.00875s。收集蒸汽爆破后的样品于65℃烘干至水分含量为6%以下,超微粉碎使其过100目筛,得到蒸汽爆破联合超微粉碎改性处理的改性豆渣粉。

63.(2)选取成熟、无霉变、无病虫害、果肉肥厚的优质红枣,用清水清洗后,隔水蒸煮18min,去除枣核,55℃干燥至水分含量6%-8%,冷却后粉碎至粒径≤120目,制得超微粉碎枣粉。

64.(3)将淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸分别粉碎使其过100目筛。

65.(4)将改性豆渣粉、枣粉、淀粉、木糖醇、山梨糖醇、乳粉、柠檬酸按上述重量份配比,置于混合机中混合。

66.(5)将三氯蔗糖用适量水溶解,再与步骤(4)物料混合,混合后的物料用适量水润湿(6-8份,用量以使物料达到“握之成团,触之即散”的效果为准),混合均匀后造粒,粒径大小控制在10-20目。

67.(6)将造粒后的的物料(5)在65℃下干燥3h,压片,得到豆渣红枣咀嚼片,片重约0.8-1.0g。

68.一、本发明采用蒸汽爆破联合超微粉碎对豆渣进行改性处理,不仅绿色无污染,且可使豆渣中的sdf含量极大增加,提高豆渣膳食纤维的生理活性。

69.豆渣中的膳食纤维主要为不溶性膳食纤维,不仅生理功能差,且口感粗糙,极大限制了其在食品中的开发利用。目前有报道的对豆渣进行改性处理的方法概括起来主要分为化学法、物理法和生物法几大类。化学法即酸碱处理所需时间较长,水溶性膳食纤维含量提高幅度小,会造成部分水溶性膳食纤维的损失,且产品风味和色泽较差,对产品和环境也会造成污染。物理法如挤压膨化、高温蒸煮、高压均质等,单独使用会部分提高水溶性膳食纤维含量,但受设备条件限制很大,工业生产中很少采用。生物法(含酶法和发酵法)条件温和、产品品质好,但酶制剂较为昂贵,生产成本较高,酶解和发酵所需时间也较长,由于酶解与发酵过程中的影响因素复杂,不易工业化,在工业中仍有较大限制。采用汽爆联合超微粉碎对豆渣进行改性处理,生产过程中无需使用任何化学物质,和其他方法相比,豆渣中的

sdf含量可大大提高,高于单一改性方法如超微粉碎、酶法等。且汽爆处理时间短,工艺容易控制,易于工业化应用。

70.如图1所示为不同处理方法对豆渣sdf含量的影响。为了避免豆渣原料本身差异对sdf含量的影响,取同一豆渣原料,分别采用如下六种处理:普通粉碎过100目筛、超微粉碎过100目筛、超微粉碎过120目筛、酶解(半纤维素酶酶解,酶解条件为温度50℃、ph 5.10、加酶量2.5%、酶解时间90min)、蒸汽爆破、蒸汽爆破联合超微粉碎过100目筛。由图1,几种单一改性方法中,以蒸汽爆破改性和酶法改性为优。酶法改性中,尽管酶制剂本身无污染,但需控制酶解ph条件,仍需用到一些酸碱物质。而蒸汽爆破处理,不需要使用任何试剂,唯一使用的物质为水蒸气,且汽爆时间较短,几分钟即可完成。从方法的成本与方便性上而言,以汽爆处理为优。蒸汽爆破处理可使豆渣中sdf含量达到16.57%,其sdf含量是超微粉碎(100目)的1.68倍,酶法的1.12倍;蒸汽爆破联合超微粉碎,可使豆渣sdf含量达到19.75%,分别是超微粉碎(100目)、酶法的2.00倍和1.33倍。

71.二、本发明在对蒸汽爆破改性豆渣工艺研究中,以sdf/tdf、豆渣的脱腥去异味效果、豆渣的抗氧化能力为评价指标,确定汽爆工艺条件与参数,在提高豆渣中sdf占比的同时,使汽爆处理同时达到脱腥去异味作用,使蒸汽爆破后的豆渣无需脱腥处理,简化豆渣预处理工艺;并改善豆渣的功能活性,进一步提高豆渣的抗氧化能力。

72.为了提高豆渣膳食纤维的生理价值,本发明在对豆渣的蒸汽爆破改性研究中,分别研究了蒸汽爆破条件对豆渣tdf、sdf、sdf/tdf含量以及豆渣腥味、异味的去除效果、抗氧化能力的影响,确定蒸汽爆破时豆渣粉碎粒度、豆渣含水量、蒸汽爆破压力、蒸汽爆破时间等工艺条件。如图2为汽爆压力对豆渣膳食纤维含量与组成(tdf、sdf、sdf/tdf)的影响。

73.由图2,随着汽爆压力增加,sdf、sdf/tdf先增后减,而tdf在压力较高时呈下降趋势,sdf/tdf达到最大时的汽爆压力大于sdf达到最大时的汽爆压力。sdf/tdf最大时,tdf略有下降。综合考虑到豆渣的脱腥、去异味效果,脱腥去异味效果以汽爆压力较大、汽爆时间较长时效果更好,且在压力小于 2.0mpa时,汽爆压力和汽爆时间适当增加可提高豆渣中黄酮类物质的释放,从而提高其抗氧化效果,因此在对汽爆条件的优化中,膳食纤维采用sdf/tdf作为评价指标。

74.该研究中之所以选用sdf/tdf为评价指标,也是因为考虑到:目前天然食品中膳食纤维主要以idf为主,在膳食纤维的评价指标中,尽管idf、sdf含量是反映膳食纤维含量的重要指标,但其并不能反映膳食纤维活性大小,而sdf/tdf是反映膳食纤维生理活性高低的重要指标。对于豆渣而言,其tdf含量高达50-80%,因此研究中少量的tdf损失(tdf下降率不超过5%)对tdf 的影响并不大。因此,研究中以sdf/tdf作为评价指标。

75.豆渣的蒸汽爆破改性处理,可使sdf、sdf/tdf含量增加,增加豆渣的水溶性。此外,因其高温高压灭酶与汽爆脱气作用,汽爆处理兼有脱腥与去异味的效果。实验将超微粉碎豆渣和实验条件下的汽爆豆渣分别放置15d,汽爆豆渣无异味,而超微粉碎豆渣则有明显异味、哈喇味。因此汽爆处理后的豆渣无需采用传统蒸煮灭酶去腥处理,而酶法水解和超微粉碎后的豆渣则仍需脱腥处理。

76.在对改性豆渣抗氧化活性的研究中,同样条件下测定超微粉碎(100目)和蒸汽爆破联合超微粉碎(100目)豆渣清除自由基dpph的能力,其清除率分别为21.48%和64.32%,蒸汽爆破使豆渣的dpph清除能力显著增加。由于蒸汽爆破处理可促使豆渣中黄酮类物质的

释放,因此其抗氧化能力大大增强。利用扫描电子显微镜对蒸汽爆破处理前后豆渣样品的微观结构进行观察,结果如图3 所示。由图3,未进行蒸汽爆破改性的豆渣表面结构平滑完整,而经蒸汽爆破处理后的豆渣致密结构被破坏变得不再完整,表皮出现解离,孔洞增多甚至呈致密的蜂窝状结构,整体结构变得松散多样,说明蒸汽爆破有效破坏了豆渣的内部结构和细胞壁结构,有利于豆渣中活性成分的溶出与释放。

77.注:图3中,a1、a2分别为爆破前的4000、500倍扫描电镜图;图b1、 b2分别为爆破后的4000、500倍扫描电镜图。

78.三、蒸汽爆破联合超微粉碎对豆渣进行改性处理,可使豆渣粒径大幅度下降,表面积增加,有利于后续咀嚼片制作的工艺顺利进行。

79.采用激光粒度分析仪测定不同处理豆渣粒径,在遮光比1~2,95%乙醇为分散剂,超声波分散条件下进行测定,豆渣粒径分布图如图4所示。

80.由图4,蒸汽爆破联合超微粉碎,可使豆渣粒径进一步减小,这使得后续咀嚼片制作时,不同物料易于混匀,并改善豆渣的口感,使咀嚼时无哽噎粉粒感,咀嚼片剂的表面也更光滑平整。由于蒸汽爆破和超微粉碎作用机理和设备的不同,蒸汽爆破改性处理在提高豆渣sdf含量方面具有很大优势,但在减小豆渣粒径方面不如超微粉碎。因此,将蒸汽爆破与超微粉碎联合处理,具有作用互补优势。此外,蒸汽爆破处理后的豆渣水分含量高,干燥过程中豆渣易于粘结从而影响豆渣的物料状态,因此,工艺上也需要对豆渣进行粉碎处理以利于后续工艺的顺利进行。

81.五、本发明采用的豆渣改性处理方法,是对豆渣中活性成分的综合利用。

82.豆渣是优良的膳食纤维源,其膳食纤维含量高达50%以上,此外还含有较多的蛋白质(约20%左右)。本研究采用的豆渣改性处理方法,在充分利用豆渣中膳食纤维的同时,并不舍弃豆渣中的蛋白、异黄酮等活性成分,实现豆渣成分的深加工和全面利用,避免了豆渣中潜在营养价值的浪费。

83.六、本发明主要由改性豆渣和红枣复配而成,制作的咀嚼片外形良好,色泽均一,片剂平整光滑,酸甜可口,咀嚼时口感细腻无哽咽感,能被广大消费者普遍接受。

84.经蒸汽爆破联合超微粉碎改性后的豆渣,其粒径减小,表面积增加,水溶性提高,制作成的咀嚼片不仅外形良好,表面光洁平整,且咀嚼时无粉粒哽咽感,口感得到了极大提高。表1为蒸汽爆破联合超微粉碎(100目)后制作的咀嚼片与单独采用超微粉碎改性豆渣制作的咀嚼片的感官品质比较。

85.表1膳食纤维咀嚼片各种配方比较

86.[0087][0088]

豆渣不具有浓郁芳香味,甚至稍有涩味,单独采用豆渣制作膳食纤维咀嚼片很难让消费者喜爱并长期坚持食用,因此需与其他物料复配以改善咀嚼片的口感风味。本发明中采用能反映膳食纤维生理活性高低的sdf/tdf作为评价指标,和选用sdf作为评价指标的汽爆条件相比,汽爆压力较大、汽爆时间较长,尽管该条件下豆渣具有更丰富的风味物质,但制作的豆渣褐变更为严重。因此,在选取其他原料与豆渣复配改善其口感时,除风味外,色泽均一成为复配咀嚼片的一项重要评价指标。本发明选用的复配对象枣粉颜色与汽爆联合超微粉碎豆渣更为一致,制作的咀嚼片颜色均一无斑点。此外,红枣滋味甘甜可口,并具有保护肝脏、防治心血管类疾病等多种保健功能,将红枣与豆渣复配,不仅可弥补豆渣在滋味上的不足,且使复配后的豆渣膳食纤维咀嚼片具有营养优势。

[0089]

以上显示和描述了本发明的基本原理和主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

[0090]

本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1