一种全麦粉的加工工艺的制作方法

1.本发明涉及食品加工技术领域,具体为一种全麦粉的加工工艺。

背景技术:

2.全麦粉包括两种,一种是含有麸皮的全麦粉,一种是不含麸皮的全麦粉,按加工工艺分机械加工的全麦粉和石磨加工的全麦粉。有营养、更有天然之香味。将清理干净后的小麦经过特殊粉碎研磨加工,达到一定粗细度且包含皮层、胚芽和胚乳全部组成部分的小麦粉为全麦面粉。有时是在小麦粉中会添加一定粗细度和比例的戴皮,通过混合均匀形成全麦粉。全麦粉中麸皮含有更丰富的营养成分如微量元素、矿物质、维生素、必需氨基酸等。

3.在申请号为“cn201910082950.6”,专利名称为“一种全麦粉的制备方法”的专利文件中公开了一种全麦粉的制备方法,其制备方法包括以下步骤:将干燥的麦仁磨粉、过筛,得麦仁粉,备用;将麸皮和胚芽于75~95℃条件下进行气流膨化处理后,磨粉、过筛,得麸皮与胚芽的混合粉,备用;取所述麦仁粉和所述混合粉混匀,得全麦粉。

4.上述专利文件中所制备的全麦粉虽然具有不易酸败的优点,但是其本身并不能将小麦中的营养物质有效地转化,导致其口感及营养价值相对较低,再者,其本身虽然具有较好的食用价值但保健价值相对较低,缺少市场竞争力。因此,本发明提供了一种全麦粉的加工工艺,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种全麦粉的加工工艺,所加工的全麦粉除了具有口感佳、韧性好的优点之外还具有一定的降低血糖的保健价值。再者,其还能有效地提高小麦中蛋白质的含量,增加全麦粉的营养价值。

6.为实现上述目的,本发明提供如下技术方案:一种全麦粉的加工工艺,包括以下步骤:步骤一、将小麦依次进行初次筛理、去石、打麦、风选、磁选、二次筛理以去除小麦中的各类杂质;然后再将处理后所得小麦浸入温度为40~50℃的润湿液中进行润湿处理,待润湿处理完毕后,对小麦进行冷冻干燥处理,直至其含水量保持为13~15%;步骤二、将步骤一处理后的小麦置于破壁设备中进行破壁处理10~20min,然后再将小麦破碎后所得物料转入碾碎设备中对其进行挤压粉碎处理;所得小麦粉料保存,备用;步骤三、对上述所得的小麦粉料进行过筛处理,得小麦微粉及小麦胚乳细粉;所得小麦微粉经机械搅拌20~30min后,再通过风选设备对其进行物料分离处理,将所得小麦胚芽及麸皮分别保存,备用;步骤四、将步骤三中所得小麦胚芽置于吸油纸上,然后对其进行微波干燥处理;其中,微波干燥的功率设置为600~750w,微波干燥的时间设置为3~5min;步骤五、将步骤三中所得的麸皮浸渍于质量为其5~8倍的水中,并将其ph调节为5.0~5.3,然后向其中加入质量为所得麸皮水分散液0.05~0.08%的肌醇六磷酸,混合分散

均匀后,将之在50~55℃的温度下保温酶解2~4h;待酶解完毕后,用适量的碱液将之ph调节至7.4~7.7,混合搅拌均匀后再将之于50~55℃的温度下烘干至含水量为1.5~3.5%,然后将处理后的麸皮保存,备用;步骤六、将步骤四处理后所得的小麦胚芽及步骤五处理后所得的麸皮一同投至超微粉碎机中进行超微粉碎处理,然后再对所得固体混合料进行灭酶处理;待灭酶处理完毕后,将所得固体混合料保存、备用;步骤七、根据等级不同和食品感官要求不同将灭酶处理后所得固体混合料与不同等级的小麦胚乳细粉混合,经机械搅拌均匀后,再依次对其进行杀菌、计量及充氮包装处理,最终所得即为全麦粉成品。

7.更进一步地,步骤一中所述润湿液的制备方法为:分别将莲子及玉竹清洗及干燥处理后,将之粉碎研磨至80~120目;然后将所得的莲子粉及玉竹粉投入质量为两者总量的8~12倍的清水中,经武火煮沸后再用文火煎煮70~120min;待煎煮完毕后,将之自然冷却至室温,再用200目筛网对煎煮液进行过滤,然后向所得煎煮液中加入质量为其0.08~0.12%的n-乙酰胞壁质聚糖水解酶,混合搅拌使之均匀溶解后,所得滤液即为润湿液成品。

8.更进一步地,所述步骤一中的润湿处理过程中还对润湿液中的小麦进行电击处理,且电击处理时电压设置为220v,电流设置为6~7a,通电时间设置为30~50min。

9.更进一步地,所述步骤二中进行破壁处理时,破壁温度设置为100~120℃,破壁压力设置为6~11mpa,破壁机转速设置为800~1000rpm。

10.更进一步地,所述步骤五中所用碱液为碳酸氢钠的水溶液,且其浓度为2.5~2.8wt%。

11.更进一步地,所述步骤六中小麦胚芽及麸皮均超微粉碎至80~120目,且通过率≥90%。

12.更进一步地,所述步骤六中超微粉碎机的主机频率设置为40~50hz,喂料频率设置为10~15hz,分级机频率设置为20~35hz,粉碎温度设置为33~37℃。

13.更进一步地,所述步骤七中的灭酶处理选用两段干燥处理灭酶工艺,且其气流干燥温度设置为95~110℃,灭酶时间设置为5~10min。

14.更进一步地,所述步骤七中的杀菌方式选用微波杀菌,且微波频率设置为2200~2500mhz,杀菌时间设置为3~10min。

15.与现有技术相比,本发明的有益效果是:有益效果:1、本发明将经过除杂处理后的小麦浸渍在润湿液中进行润湿处理,并在润湿的过程中对其润湿液中的小麦进行电击处理。其中,润湿液中含有一定浓度的n-乙酰胞壁质聚糖水解酶及莲子粉、玉竹粉的有效成分。在润湿过程中莲子粉及玉竹粉中的有效成分通过水相作为媒介,有效地渗透至小麦的内部,从而将其有效成分也滞留在小麦的内部。使得加工所得的全麦粉除了具有较高的食用价值外还具有一定的降低血糖的保健价值。再者,在n-乙酰胞壁质聚糖水解酶及电流的协同配合下,不仅能对小麦的表面起到较好地杀菌作用,有效地延长所加工的全麦粉的货架期。而且,其还能进一步促使小麦内部营养成分的相互转化,有效地提高小麦中蛋白质的含量,增加了全麦粉的营养价值。

16.2、本发明中采用冷冻干燥的工艺对小麦进行干燥,在前后温差较大的落差下,小

麦由内到外热胀冷缩的程度不同,从而促使其内外层之间产生一定的间隙,有效地减轻了后续的超细粉碎的难度,有效地提高了生产效率的同时也节省了能源的消耗。再者,肌醇六磷酸的使用能对麸皮中的“营养壁垒”即植酸起到很好地分解作用,使得小麦内部的营养成分更易释放出来,更利于人体吸收。同时,其还能有效地增强全麦粉的口感及韧性,使之口感更佳光滑细腻,同时又富有嚼劲。

具体实施方式

17.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

18.实施例1一种全麦粉的加工工艺,包括以下步骤:步骤一、将小麦依次进行初次筛理、去石、打麦、风选、磁选、二次筛理以去除小麦中的各类杂质;然后再将处理后所得小麦浸入温度为40℃的润湿液中进行润湿处理,待润湿处理完毕后,对小麦进行冷冻干燥处理,直至其含水量保持为13%;其中,润湿处理过程中还对润湿液中的小麦进行电击处理,且电击处理时电压设置为220v,电流设置为6a,通电时间设置为30min;润湿液的制备方法为:分别将莲子及玉竹清洗及干燥处理后,将之粉碎研磨至80目;然后将所得的莲子粉及玉竹粉投入质量为两者总量的8倍的清水中,经武火煮沸后再用文火煎煮70min;待煎煮完毕后,将之自然冷却至室温,再用200目筛网对煎煮液进行过滤,然后向所得煎煮液中加入质量为其0.08%的n-乙酰胞壁质聚糖水解酶,混合搅拌使之均匀溶解后,所得滤液即为润湿液成品;步骤二、将步骤一处理后的小麦置于破壁设备中进行破壁处理10~20min,其中,破壁温度设置为100℃,破壁压力设置为6mpa,破壁机转速设置为800rpm;然后再将小麦破碎后所得物料转入碾碎设备中对其进行挤压粉碎处理;所得小麦粉料保存,备用;步骤三、对上述所得的小麦粉料进行过筛处理,得小麦微粉及小麦胚乳细粉;所得小麦微粉经机械搅拌20min后,再通过风选设备对其进行物料分离处理,将所得小麦胚芽及麸皮分别保存,备用;步骤四、将步骤三中所得小麦胚芽置于吸油纸上,然后对其进行微波干燥处理;其中,微波干燥的功率设置为600w,微波干燥的时间设置为3min;步骤五、将步骤三中所得的麸皮浸渍于质量为其5~8倍的水中,并将其ph调节为5.0~5.3,然后向其中加入质量为所得麸皮水分散液0.05~0.08%的肌醇六磷酸,混合分散均匀后,将之在50~55℃的温度下保温酶解2~4h;待酶解完毕后,用适量的碱液将之ph调节至7.4~7.7,混合搅拌均匀后再将之于50~55℃的温度下烘干至含水量为1.5~3.5%,然后将处理后的麸皮保存,备用;其中,所用碱液为碳酸氢钠的水溶液,且其浓度为2.5wt%;步骤六、将步骤四处理后所得的小麦胚芽及步骤五处理后所得的麸皮一同投至超微粉碎机中进行超微粉碎处理,使得小麦胚芽及麸皮均超微粉碎至80目,且通过率为90%;然后再对所得固体混合料进行灭酶处理;待灭酶处理完毕后,将所得固体混合料保存、备

用;其中,超微粉碎机的主机频率设置为40hz,喂料频率设置为10hz,分级机频率设置为20hz,粉碎温度设置为33℃;步骤七、根据等级不同和食品感官要求不同将灭酶处理后所得固体混合料与不同等级的小麦胚乳细粉混合,经机械搅拌均匀后,再依次对其进行杀菌、计量及充氮包装处理,最终所得即为全麦粉成品;其中,灭酶处理选用两段干燥处理灭酶工艺,且其气流干燥温度设置为95℃,灭酶时间设置为5min;杀菌方式选用微波杀菌,且微波频率设置为2200mhz,杀菌时间设置为3min。

19.实施例2一种全麦粉的加工工艺,包括以下步骤:步骤一、将小麦依次进行初次筛理、去石、打麦、风选、磁选、二次筛理以去除小麦中的各类杂质;然后再将处理后所得小麦浸入温度为45℃的润湿液中进行润湿处理,待润湿处理完毕后,对小麦进行冷冻干燥处理,直至其含水量保持为14%;其中,润湿处理过程中还对润湿液中的小麦进行电击处理,且电击处理时电压设置为220v,电流设置为6a,通电时间设置为40min。

20.润湿液的制备方法为:分别将莲子及玉竹清洗及干燥处理后,将之粉碎研磨至100目;然后将所得的莲子粉及玉竹粉投入质量为两者总量的10倍的清水中,经武火煮沸后再用文火煎煮100min;待煎煮完毕后,将之自然冷却至室温,再用200目筛网对煎煮液进行过滤,然后向所得煎煮液中加入质量为其0.1%的n-乙酰胞壁质聚糖水解酶,混合搅拌使之均匀溶解后,所得滤液即为润湿液成品。

21.步骤二、将步骤一处理后的小麦置于破壁设备中进行破壁处理15min,破壁温度设置为110℃,破壁压力设置为9mpa,破壁机转速设置为900rpm;然后再将小麦破碎后所得物料转入碾碎设备中对其进行挤压粉碎处理;所得小麦粉料保存,备用;步骤三、对上述所得的小麦粉料进行过筛处理,得小麦微粉及小麦胚乳细粉;所得小麦微粉经机械搅拌25min后,再通过风选设备对其进行物料分离处理,将所得小麦胚芽及麸皮分别保存,备用;步骤四、将步骤三中所得小麦胚芽置于吸油纸上,然后对其进行微波干燥处理;其中,微波干燥的功率设置为700w,微波干燥的时间设置为4min;步骤五、将步骤三中所得的麸皮浸渍于质量为其5~8倍的水中,并将其ph调节为5.0~5.3,然后向其中加入质量为所得麸皮水分散液0.05~0.08%的肌醇六磷酸,混合分散均匀后,将之在50~55℃的温度下保温酶解2~4h;待酶解完毕后,用适量的碱液将之ph调节至7.4~7.7,混合搅拌均匀后再将之于50~55℃的温度下烘干至含水量为1.5~3.5%,然后将处理后的麸皮保存,备用;其中,所用碱液为碳酸氢钠的水溶液,且其浓度为2.6wt%;步骤六、将步骤四处理后所得的小麦胚芽及步骤五处理后所得的麸皮一同投至超微粉碎机中进行超微粉碎处理,使得小麦胚芽及麸皮均超微粉碎至100目,且通过率为92%;然后再对所得固体混合料进行灭酶处理;待灭酶处理完毕后,将所得固体混合料保存、备用;其中,超微粉碎机的主机频率设置为45hz,喂料频率设置为12hz,分级机频率设置

为30hz,粉碎温度设置为35℃;步骤七、根据等级不同和食品感官要求不同将灭酶处理后所得固体混合料与不同等级的小麦胚乳细粉混合,经机械搅拌均匀后,再依次对其进行杀菌、计量及充氮包装处理,最终所得即为全麦粉成品;其中,灭酶处理选用两段干燥处理灭酶工艺,且其气流干燥温度设置为105℃,灭酶时间设置为8min;杀菌方式选用微波杀菌,且微波频率设置为2300mhz,杀菌时间设置为7min。

22.实施例3一种全麦粉的加工工艺,包括以下步骤:步骤一、将小麦依次进行初次筛理、去石、打麦、风选、磁选、二次筛理以去除小麦中的各类杂质;然后再将处理后所得小麦浸入温度为50℃的润湿液中进行润湿处理,待润湿处理完毕后,对小麦进行冷冻干燥处理,直至其含水量保持为15%;其中,润湿处理过程中还对润湿液中的小麦进行电击处理,且电击处理时电压设置为220v,电流设置为7a,通电时间设置为50min;润湿液的制备方法为:分别将莲子及玉竹清洗及干燥处理后,将之粉碎研磨至120目;然后将所得的莲子粉及玉竹粉投入质量为两者总量的12倍的清水中,经武火煮沸后再用文火煎煮120min;待煎煮完毕后,将之自然冷却至室温,再用200目筛网对煎煮液进行过滤,然后向所得煎煮液中加入质量为其0.12%的n-乙酰胞壁质聚糖水解酶,混合搅拌使之均匀溶解后,所得滤液即为润湿液成品;步骤二、将步骤一处理后的小麦置于破壁设备中进行破壁处理20min,破壁温度设置为120℃,破壁压力设置为11mpa,破壁机转速设置为1000rpm;然后再将小麦破碎后所得物料转入碾碎设备中对其进行挤压粉碎处理;所得小麦粉料保存,备用;步骤三、对上述所得的小麦粉料进行过筛处理,得小麦微粉及小麦胚乳细粉;所得小麦微粉经机械搅拌30min后,再通过风选设备对其进行物料分离处理,将所得小麦胚芽及麸皮分别保存,备用;步骤四、将步骤三中所得小麦胚芽置于吸油纸上,然后对其进行微波干燥处理;其中,微波干燥的功率设置为750w,微波干燥的时间设置为5min;步骤五、将步骤三中所得的麸皮浸渍于质量为其5~8倍的水中,并将其ph调节为5.0~5.3,然后向其中加入质量为所得麸皮水分散液0.05~0.08%的肌醇六磷酸,混合分散均匀后,将之在50~55℃的温度下保温酶解2~4h;待酶解完毕后,用适量的碱液将之ph调节至7.4~7.7,混合搅拌均匀后再将之于50~55℃的温度下烘干至含水量为1.5~3.5%,然后将处理后的麸皮保存,备用;其中,所用碱液为碳酸氢钠的水溶液,且其浓度为2.8wt%;步骤六、将步骤四处理后所得的小麦胚芽及步骤五处理后所得的麸皮一同投至超微粉碎机中进行超微粉碎处理,使得小麦胚芽及麸皮均超微粉碎至120目,且通过率为93%;然后再对所得固体混合料进行灭酶处理;待灭酶处理完毕后,将所得固体混合料保存、备用;其中,超微粉碎机的主机频率设置为40~50hz,喂料频率设置为15hz,分级机频率设置为35hz,粉碎温度设置为37℃。

23.步骤七、根据等级不同和食品感官要求不同将灭酶处理后所得固体混合料与不同

等级的小麦胚乳细粉混合,经机械搅拌均匀后,再依次对其进行杀菌、计量及充氮包装处理,最终所得即为全麦粉成品。

24.其中,灭酶处理选用两段干燥处理灭酶工艺,且其气流干燥温度设置为110℃,灭酶时间设置为10min。

25.步骤七中的杀菌方式选用微波杀菌,且微波频率设置为2500mhz,杀菌时间设置为10min。

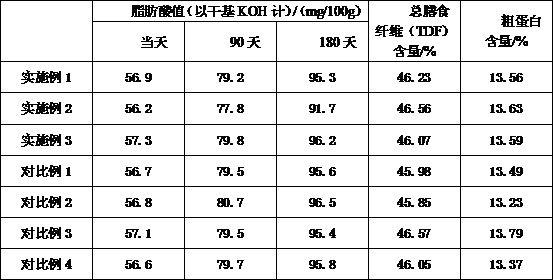

26.对比例1:本实施例所提供的全麦粉的制备方法和实施例1大致相同,其主要区别在于:本实施例采用等量的清水待其润湿液;对比例2:本实施例所提供的全麦粉的制备方法和实施例1大致相同,其主要区别在于:本实施例未对步骤一中的混合物料进行电击处理;对比例3:本实施例所提供的全麦粉的制备方法和实施例1大致相同,其主要区别在于:本实施例的步骤五中在进行蒸煮过程中未加入肌醇六磷酸;对比例4:本实施例所提供的全麦粉的制备方法和实施例1大致相同,其主要区别在于:本实施例的步骤一中采用干燥箱干燥(干燥温度为70℃)代替冷冻干燥;性能测试分别将通过本发明中实施例1~3加工的全麦粉记作实验例1~3;通过对比例1~4加工的全麦粉记作对比例1~4;然后分别对实施例1~3及对比例1~4提供的全麦粉试样进行如下性能测试:1、脂肪酸值的测定:依据gb/t 20569规定的检测方法分别对常温条件下存储的各组全麦粉样品的脂肪酸值进行测定,所得测试数据记录于表1。

27.2、总膳食纤维(tdf)含量的测定:依据gb/t 5009.88-2008规定的检测方法分别对各组全麦粉样品的总膳食纤维(tdf)含量进行测定,所得测试数据记录于表1。

28.3、粗蛋白含量的测定:依据gb/t 5009.5-2010规定的检测方法分别对各组全麦粉样品的粗蛋白含量进行测定,所得测试数据记录于表1。

29.4、口感测试:分别将各组全麦粉样品经醒发及蒸制处理,至其完全熟化,然后邀请20位专业品评人对各组的熟化面团进行感官评定;所得评价结果记录于表2:5、降低血糖效果测试:将各组提供的全麦粉样品制作成面条,并将邀请到的70位ⅱ型糖尿病患者均分为7组;其中,每组的10位ⅱ型糖尿病患者中包括6位男性和4位女性,且10位ⅱ型糖尿病患者的平均年龄为57.5岁,平均确诊ⅱ型糖尿病15年。测试期间要求每组的10位ⅱ型糖尿病患者代替所有主食连续食用两周,同时对于其他食物,包括蔬菜、肉、蛋、乳制品、零食等保持平时习惯不变;然后分别测量其食用前及使用后血糖的变化值,所得测试数据记录于表2;表1:

表2: 面团组织面团口感测试前平均餐后血糖浓度(mmol/l)两周后平均餐后血糖浓度(mmol/l)两周后平均餐后血糖浓度的变化量(mmol/l)实施例1外表光滑,面芯均匀,松软细腻筋道、香味浓郁13.69.8-3.8实施例2外表光滑,面芯均匀,松软细腻筋道、香味浓郁13.89.7-4.1实施例3外表光滑,面芯均匀,松软细腻筋道、香味浓郁13.59.9-3.6对比例1外表光滑,面芯均匀,松软细腻筋道、香味浓郁13.211.5-1.7对比例2外表轻微开裂,面芯稍有不均,松软细腻较为筋道、香味浓郁13.510.6-2.9对比例3外表开裂,面芯不均匀,松软细腻筋道、香味浓郁13.310.6-2.7对比例4外表光滑,面芯均匀,松软细腻筋道、香味浓郁13.610.0-3.6

通过对比及分析表1及表2中的相关数据可知,本发明所加工的全麦粉除了具有口感佳、韧性好的优点之外还具有一定的降低血糖的保健价值。再者,其还能有效地提高小麦中蛋白质的含量,增加全麦粉的营养价值。由此,表明本发明生产的全麦粉具有更广阔的市场前景,更适宜推广。

30.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

31.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅

受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1