无添加剂混合坚果乳及其加工方法与流程

本发明属于食品加工,具体地,涉及无添加剂混合坚果乳及其加工方法。

背景技术:

1、植物蛋白饮料一般是以植物果仁、果肉及大豆为原料(如大豆、花生、杏仁、核桃仁、椰子等),经加工和调配后,再经高压杀菌或无菌包装制得的乳状饮料。由于植物蛋白饮料中含有丰富的蛋白质、糖类、脂肪等成分,在其生产、贮藏等过程中常出现分散相的下沉、上浮等不稳定现象,甚至产生分层,严重影响产品品质,因而,保证和提高植物蛋白饮料的稳定性是生产中需要解决的关键问题之一。

2、乳化剂可降低两相界面的张力,降低分散体系的界面能,提高脂肪在乳状液中分布的均匀性和溶液的稳定性。带有电荷的乳化剂分子可使液滴表面带电形成双电层,增强液滴间的静电斥力,减少液滴碰撞而聚结的几率。所以在植物蛋白饮料中常用的单、双甘油硬脂酸酯、聚甘油脂肪酸酯、蔗糖脂肪酸等乳化剂,添加增稠剂如黄原胶、果胶、卡拉胶、瓜尔豆胶、羧甲基纤维素钠等食品添加剂来保证产品稳定性。磷脂作为一种高营养的天然乳化剂,磷脂膳食来源广泛,主要集中在植物种子和动物肉、蛋、奶中。常见的植物种子,如大豆、葵花籽、油菜籽、亚麻籽、玉米、棉籽等都含有丰富的磷脂。如中国发明专利申请公布号为cn105475494a,申请日为2014年09月21日,名称为:一种高蛋白低脂的植物蛋白酸奶饮料,公开的饮料包含刚出土的去皮鲜花生70~80份、黑豆15~30份、大豆分离蛋白粉20~30、脱脂乳粉70~80、水溶性膳食纤维30~50、大豆卵磷脂10~20、酪蛋白酸钠3~8份、山核桃仁15~25份,怀山药22~35份、夏威夷果15~25份、单硬脂酸甘油酯1.5~2.5份、微晶纤维素1~3份、硬脂酰乳酸钠0.5~1份、瓜尔胶1~2.5份、水适量。该方案的原料包含大量的大豆分离蛋白粉和大豆卵磷脂,虽然一定程度上解决了沉淀的问题,但是大豆这一植物蛋白,作为饮品时,有腥味,不被大部分消费者所接受。

3、植物蛋白饮料的稳定性还与分散相的粒度大小密切相关。斯托克斯定律显示,粒子沉降或上浮的速度与粒子半径的平方呈正比关系。粒度越大,越容易因重力的作用而沉淀析出。但当粒子直径较小时,微粒在溶液中产生布朗运动,有利于溶液的稳定。根据斯托克斯定律,对特定植物蛋白饮料而言,粒子密度是常量,介质密度和粘度变化小,也可视为常量。因此,植物蛋白饮料粒子粒度越大,其沉降速度也就越大。植物蛋白饮料中的非酸败沉淀分层,大部分是由其粒子直径大,沉降速度加快,沉降平衡被破坏而引起的。如中国发明专利申请公布号为cn113115826a,申请日为2019年12月27日,名称为:一种多种坚果植物蛋白饮料的制备方法,公开的方法包括预处理、磨浆、过滤、调配均质、灌装、杀菌、吹干等,多种果仁通过三遍胶体磨,形成颗粒均匀一致的多种坚果原浆,一定程度提高了产品的稳定性,在成品刚产出时,解决了沉淀分层的问题。但该方案得到的饮料,久置后依然会产生沉淀,影响受众口感,且导致货架期短。

技术实现思路

1、1、要解决的问题

2、针对现有技术中植物蛋白乳添加乳化剂、增稠剂或ph调节剂等食品添加剂解决分层问题时,影响健康,不宜长久饮用,添加大豆磷脂,成品具有腥味,导致客户满意度不高,不采用上述手段,植物蛋白乳久置后易分层,导致货架期短的技术问题,本技术提供无添加剂混合坚果乳,在不添加稳定剂和大豆磷脂的前提下,植物蛋白乳久置后不分层,延长了货架期。本技术还提供了无添加剂混合坚果乳的加工方法,制备工艺简单,能得到平均粒径小,均一度高的坚果乳。

3、2、技术方案

4、为达到上述目的,提供的技术方案为:

5、本技术的无添加剂混合坚果乳,所述坚果乳由混合坚果微粒和水组成;按质量比计算,所述磷脂∶蛋白质∶脂肪为1∶7∶16~1∶10∶40;所述混合坚果微粒的平均粒径为1微米~2微米;所述混合坚果微粒中坚果的品种≥2。

6、进一步地,按质量份计算,所述混合坚果微粒由以下组分和配比组成;核桃微粒30~40份、巴旦木微粒30~40份、腰果微粒5~10份、榛子微粒5~10份、夏威夷果微粒6~12份、碧根果微粒6~12份、开心果微粒5~10份、松子微粒3~5份。

7、进一步地,所述混合坚果微粒在所述坚果乳中的质量分数为4~8%。

8、进一步地,还包括白砂糖,所述白砂糖在所述坚果乳中的质量分数为4~6%。

9、无添加剂混合坚果乳的加工方法,包括以下步骤:

10、根据不同品种坚果中磷脂、脂肪和蛋白质的含量,按照磷脂∶蛋白质∶脂肪为1∶7∶16~1∶10∶40的比例,计算出不同品种坚果的质量占比,混合,得到混合坚果;

11、将所述混合坚果研磨,得到坚果酱,所述坚果酱中坚果颗粒的平均粒径≤90微米;

12、将所述坚果酱加入水中,使坚果酱的质量分数为4~8%,得到混合坚果溶液;

13、将所述混合坚果溶液均质,离心,使所述混合溶液中混合坚果微粒的平均粒径为1微米~2微米,得到所述坚果乳。

14、进一步地,所述研磨步骤中,所述混合坚果先通过沙岩石磨研,磨至坚果颗粒的平均粒径为170~200微米;然后用胶体磨剪切至坚果颗粒的平均粒径为100~110微米;再通过两次三道花岗岩石研磨,磨至坚果颗粒的平均粒径≤90微米。

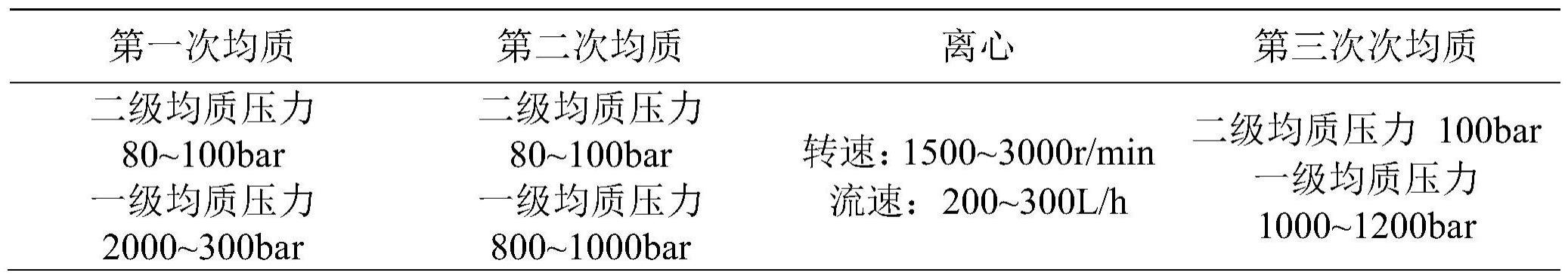

15、进一步地,所述均质步骤中,采用两次均质,第一次均质:二级均质压力为80~100bar,一级均质压力为150~200bar;第二次均质:二级均质压力为80~100bar,一级均质压力为800~1000bar;

16、所述离心步骤中,转速为1500~3000r/min,流速为200~300l/h。

17、进一步地,还包括在所述离心步骤中后,第三次均质的步骤:二级均质压力为100bar,一级均质压力为1000~1200bar。

18、进一步地,还包括在所述混合坚果溶液中加入白砂糖的步骤,所述白砂糖在所述混合坚果溶液中的质量分数为4~6%。

19、进一步地,还包括在所述研磨步骤前,对所述不同品种坚果进行烘烤或炒制的步骤。

20、优选的,若烘烤的坚果为巴旦木仁或核桃仁:脱皮巴旦木仁放入托盘进入烤箱烘烤,烘烤温度125±5℃,保持150±10min;脱皮核桃仁放入托盘进入烤箱烘烤,烘烤温度为125℃±5℃,烘烤参考时间60±5min。

21、优选的,若炒制的坚果为榛子仁、开心果仁或松子仁:榛子仁、开心果仁或松子仁炒制温度为105±2℃,炒制参考时间为15±2min;烘烤后巴旦木进入炒锅炒制,炒制温度为105±2℃,炒制参考时间为15±2min;腰果、碧根果仁进入炒锅炒制,炒制温度为105±2℃,炒制参考时间为60±5min。

22、优选的,巴旦木烘烤前脱皮:巴旦木脱皮采用水脱皮方式,将巴旦木在96±2℃热水中浸泡4~6min后通过输送脱皮机脱皮,经脱皮后半成品需进行挑拣,对于未脱皮巴旦木手工脱皮处理。

23、优选的,还包括冷却和挑拣的步骤:启动冷却线,打开风机进行冷却同时进行人工筛选脱皮不良或坏仁等不合格物料,坚果及籽仁冷却温度≤45℃。

24、3、有益效果

25、采用本发明提供的技术方案,与已有的公知技术相比,具有如下有益效果:

26、(1)本发明的无添加剂混合坚果乳,由混合坚果微粒和水组成,不含乳化剂、增稠剂或ph调节剂等食品添加剂,无需稳定剂用于稳定坚果乳,可长期饮用;混合坚果微粒中坚果的品种可选择性多,可制备不同风味的坚果乳,同时,不含大豆磷脂或大豆蛋白等,无腥味,在不添加大豆磷脂的情形下,实现久置不沉淀;按质量比计算,坚果混合物中的磷脂∶蛋白质∶脂肪为1∶7∶16~1∶10∶40,且混合坚果微粒的平均粒径为1微米~2微米,在零添加剂的情形下,货架期可达6个月。

27、(2)本发明的无添加剂混合坚果乳的加工方法,首先根据不同品种坚果中磷脂、脂肪和蛋白质的含量,计算出不同品种坚果的质量占比,混合,得到混合坚果;再将混合坚果研磨,至平均粒径≤90微米,得到坚果酱;接着调配,将坚果酱加入水中,使坚果酱的质量分数为4~8%,得到混合坚果溶液;最后将混合坚果溶液均质,离心,使所述混合溶液中混合坚果微粒的平均粒径为1微米~2微米,得到坚果乳。通过坚果混合物的配比结合“超高压均质+离心”工艺处理,体系中蛋白质、脂肪、磷脂等天然物质达到稳定的配方组合。

- 还没有人留言评论。精彩留言会获得点赞!