一种利用酶解技术增加蚝汁鲜味的方法与流程

本发明属于食品加工领域,具体涉及一种利用酶解技术增加蚝汁鲜味的方法。

背景技术:

1、蚝油是用牡蛎(蚝)熬制而成的调味料,其味道鲜美、蚝香浓郁,黏稠适度,营养价值高。蚝油是广东常用的传统的鲜味调料,也是调味汁类最大宗产品之一。

2、其中,蚝汁是制备蚝油的主要原料之一,也是起到增鲜作用的主要物质。而且由于制备蚝汁的原料牡蛎(蚝)本身自带腥味,所以如何对蚝汁进行提鲜脱腥是蚝油生产企业主要考虑的因素。

3、传统制备蚝汁的工艺有以下两种,其一是:利用夹层锅将整牡蛎直接煮沸,并保持微沸状态2~6小时,然后将牡蛎捞出,而其汤汁继续熬制浓缩、过滤而成;其二是:采用胶体磨或剪切机先对生牡蛎进行粉碎研磨处理,过滤后对滤液进行熬制浓缩。

4、按照以上两种工艺生产的蚝汁存在三个问题:

5、一、由于牡蛎自带腥味,而在上述工艺中没有采取脱腥措施,导致蚝汁的腥味较重,若增加蚝汁的添加量会导致蚝油整体味道偏腥,影响产品风味;

6、此外,现有技术仅有采取过滤操作来进行脱腥的报道,大多是采用振动筛或管道y型过滤器过滤;而且过滤的孔径大小会直接影响到腥味浓郁程度,但是生产企业为了保证得率,不会使用孔径较小的滤袋(一般孔径在40-60目的范围内),所以蚝汁中的腥味物质根本无法被有效去除;

7、二、由于熬制浓缩程度较低,牡蛎里的鲜味物质释放量有限,且在加热熬制的过程中,蚝汁中的风味物质会随之挥发到空气中,导致风味散失较多,所以蚝汁的鲜味不足;而且牡蛎在熬制的过程中蛋白质损失较严重,利用率低;

8、三、在上述第二种工艺中,经过胶体磨和剪切机处理后的生牡蛎肉直径较大,经过200目的孔径过滤时,截留物较多,损耗较大;但若不经过200目的过滤,后续蚝汁储存过程中,沉淀物下沉较多,影响蚝油品质。

9、另外,在蚝油中起到增鲜作用的物质有蚝汁之外,还有增鲜剂,常用的增鲜剂包括:谷氨酸钠、呈味核苷酸二钠、酵母提取物。

10、然而在蚝油中增加上述增鲜剂的添加量来提升蚝油的鲜味,反而会抑制蚝油本身原有的蚝的鲜味。

11、所以,如何去除蚝汁中的腥味并对其进行提鲜,成为蚝汁(或蚝油)行业中难度较高的问题,也是促进行业发展的关键点。

技术实现思路

1、本发明的目的在于提供一种利用酶解技术增加蚝汁鲜味的方法,去除原有蚝汁的腥味,赋予蚝汁独特的鲜味和香味,提升整体的口感和风味,提高原料利用率。

2、为实现上述目的,本发明采取以下技术方案:

3、一种利用酶解技术增加蚝汁鲜味的方法,包括以下步骤:

4、(1)牡蛎预处理:将新鲜牡蛎用水冲洗干净,去除表面杂质,并切碎,然后将牡蛎投进高压射流磨设备进行剪切粉碎;

5、然后将牡蛎与水混合得到混合原料,进行加热,使牡蛎中的蛋白质轻微变性;

6、(2)牡蛎酶解:

7、向步骤(1)得到的混合原料中加入碱性蛋白酶、木瓜蛋白酶、枯草杆菌中性蛋白酶和脱氨酶,进行复合酶解;

8、对酶解后得到的牡蛎酶解液进行过滤,得到牡蛎酶解滤液;

9、(3)食用菌菇预处理:将食用菌菇切碎,投进高压射流磨设备进行剪切粉碎;

10、然后将食用菌菇与水混合后,进行蒸煮,得到菌菇混合料;

11、(4)食用菌菇酶解:向菌菇混合料加入纤维素酶、脱氨酶和核酸酶进行复合酶解;

12、对酶解后得到的食用菌菇酶解液进行过滤,得到食用菌菇酶解滤液;

13、(5)脱腥增鲜:将牡蛎酶解滤液转移至反应釜中,添加食用菌菇酶解滤液和果葡糖浆,升温至90~120℃,保温30~90min后,然后冷却,得到蚝汁。

14、本发明所述食用菌菇可以是金针菇、草菇、香菇、牛肝菌和虫草花中的一种或多种;当采用多种食用菌菇时,可以采用任意比例进行组合,如两种食用菌菇按1~2:1~2重量比进行组合。

15、本发明方法能够对蚝汁起到提升鲜味和去除腥味的作用;具体原理是:

16、①本发明在牡蛎酶解滤液的基础上增加了食用菌菇酶解滤液作为蚝汁的原料,经试验研究发现,该两种原料具有协同作用,能显著提高蚝汁的鲜味,并压制牡蛎酶解滤液腥味,使得蚝汁的风味更鲜香、柔和;

17、②本发明人经过对比试验发现,利用高压射流磨设备分别将牡蛎和食用菌菇进行超细粉碎,酶解的效果更佳,具体是利用高压射流磨设备进行粉碎后能促使食用菌菇和牡蛎充分酶解,完全释放呈味的风味物质,从而提升蚝汁鲜味,并改善蚝汁的口感,使其更细腻。

18、③本发明人研究发现,采用多种酶协同对牡蛎和食用菌菇进行酶解,可以增加蛋白酶的特异性催化位点,从而提高蛋白质的水解度及多肽产率,增加游离甘氨酸和丙氨酸含量,同步提升蚝汁的风味;

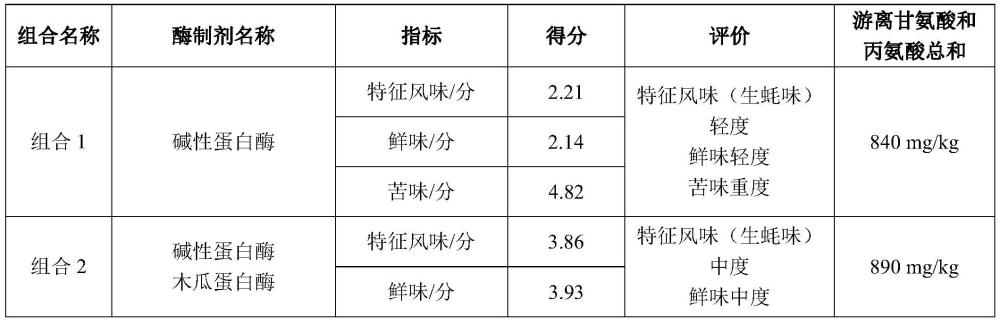

19、其中,相较于现有技术,本发明通过大量的试验确认,利用碱性蛋白酶、木瓜蛋白酶、枯草杆菌中性蛋白酶和脱氨酶对牡蛎进行复合酶解,能够使蚝汁中的蚝的特征风味浓郁,并显著提升鲜味,降低苦味;

20、而利用纤维素酶、脱氨酶和核酸酶对食用菌菇进行复合酶解,能有效提升食用菌菇的特征风味及减轻苦味。

21、④本发明采用脱腥增鲜反应,去除牡蛎酶解滤液带来的腥味,提升蚝汁的鲜味。

22、通过本发明方法获取的蚝汁含有丰富的游离甘氨酸和丙氨酸总量,这两种氨基酸拥有特殊的鲜甜味,并能缓和或掩盖蚝汁中的苦味;换言之,本发明赋予了蚝汁独特的鲜香味,而且令蚝汁无腥味、无苦涩味,鲜味浓郁。

23、此外,本发明采用高压射流磨对食用菌菇和牡蛎进行全组分的超细粉碎,其中粉碎后的牡蛎浆液的200目筛网过筛率达98%,而粉碎后的食用菌菇的200目筛网过筛率达95%;这大大提升了产品的口感,而且降低原料的损耗率,实现了全组分利用;而且,高压射流磨粉碎时温升不超过10℃,避免物料发生不可控的变性。

24、优选地,在本发明中,控制高压射流磨设备的压力和流速以控制物料的粒度,减少损耗;所以,在步骤(1)和(3)中,所述高压射流磨设备的压力140mpa,流速200~350m/s。

25、优选地,在步骤(1)中,将混合原料升温至70~90℃,保温10~20min,使牡蛎中的蛋白质轻微变性,使其更容易被酶解并释放呈味的风味物质,然后降温至40~60℃;所述混合原料中牡蛎与水的重量比为1:2~6。

26、进一步地,在步骤(2)中,为了保证酶解效果,采用酶制剂对应的适宜酶解条件进行酶解,因此对牡蛎进行分段酶解:

27、第一段酶解:向混合原料加入碱性蛋白酶和木瓜蛋白酶进行酶解,然后加热灭酶活;

28、第二段酶解:向第一段酶解后的混合原料加入枯草杆菌中性蛋白酶和脱氨酶,进行酶解,然后加热灭酶活,得到牡蛎酶解液。

29、优选地,步骤(2)中,第一段酶解的具体条件为:碱性蛋白酶和木瓜蛋白酶的添加重量分别为牡蛎重量的0.5~1.6%,起始ph值为7.0-8.0、酶解温度50~60℃、酶解时间4~8h,在90~95℃下进行第一段灭酶活,灭酶时间为5~10min,灭酶后降温至40~60℃。

30、优选地,步骤(2)中,第二段酶解的具体条件为:枯草杆菌中性蛋白酶和脱氨酶的添加重量分别为牡蛎重量的0.2~1.0%,酶解条件为起始ph 7.0~8.0、酶解温度40~50℃、酶解时间3~6h,在95~100℃下进行第二段灭酶活,灭酶时间为15~30min。

31、进一步地,步骤(2)中,所述的过滤为在95~100℃下利用芯式过滤器进行热过滤;所述芯式过滤器的孔径为5~10μm;在这过程中,牡蛎酶解液中的油脂和杂质被芯式过滤器拦截,得到牡蛎酶解滤液。试验证明,采用孔径5~10μm的过滤器过滤后的牡蛎酶解滤液状态澄清透明,后续不会出现的沉淀或杂质,体态较好,从而保证蚝汁有优良的外观体态。

32、优选地,步骤(3)中,食用菌菇与水的重量比为1:5~20,在80~100℃蒸煮30~60min,然后降温至45~70℃,得到菌菇混合料。

33、进一步地,在步骤(4)中,为了保证酶解效果,对食用菌菇进行分段酶解:

34、第一段酶解:向菌菇混合料加入纤维素酶进行酶解,然后加热灭酶活;

35、第二段酶解:向第一段酶解后的菌菇混合料加入脱氨酶和核酸酶进行酶解,然后加热灭酶活,得到食用菌菇酶解液。

36、优选地,步骤(4)中,第一段酶解的具体条件为:纤维素酶的添加重量为食用菌菇重量的0.1~0.5%,ph值6.0~8.0、酶解温度40~60℃、酶解时间3~6h,在90~95℃下进行第一段灭酶活,灭酶时间为5~10min,灭酶后降温至40~60℃;

37、第二段酶解的具体条件为:脱氨酶和核酸酶的添加重量分别为食用菌菇重量的0.2~0.6%,ph值7.0~8.0、酶解温度40~60℃、酶解时间3~6h,在95~100℃下进行第二段灭酶活,灭酶时间为15~30min。

38、优选地,步骤(4)中,对酶解后得到的食用菌菇酶解液利用芯式过滤器进行过滤,得到食用菌菇酶解滤液;所述芯式过滤器的孔径为5~10μm。试验证明,采用孔径5~10μm的过滤器过滤后的食用菌菇酶解滤液状态澄清透明,后续不会出现的沉淀或杂质,体态较好。

39、优选地,在步骤(5)中,将40~70重量份牡蛎酶解滤液转移至反应釜中,添加10~30重量份食用菌菇酶解滤液和10~30重量份果葡糖浆,调节ph值至7.0~8.0,升温至90~120℃,保温30~90min后,经过0~10℃的条件下快速冷却至30~40℃,得到蚝汁。

40、进一步地,在步骤(5)中,冷却后的物料经过中性活性炭和滤布共同过滤,得到蚝汁,该操作能进一步去除腥味,以及提升蚝汁的口感和体态。

41、与现有技术相比,本发明的有益效果是:

42、1、本发明采用牡蛎和食用菌菇作为酶解底物,通过多种酶协同充分酶解,释放呈味风味物质,然后采用脱腥增鲜反应去除牡蛎酶解液的腥味,提升鲜味,得到蚝汁;所制得的蚝汁具有浓郁的鲜香味,无腥味,无苦味,令蚝汁的风味鲜香调和。

43、2、发明人研究得出,采用高压射流磨对食用菌菇(香菇、虫草花等)和牡蛎进行全组分的超细粉碎,解决了目前传统工艺无法有效粉碎食用菌菇的难题,大大提升了产品的口感,损耗率降低至0.4~1.8%,并实现了全组分利用,减少了废渣的排放,还可以使原料的营养成分得到充分利用,提高生产效益。

44、3、本发明利用中性活性炭和滤布共同过滤,能有效进一步去除蚝汁的腥味,配合脱腥增鲜反应去除腥味以及食用菌菇压制腥味,解决了蚝汁腥味重的问题,使其风味鲜香调和。

45、4、经过本发明方法获取的蚝汁游离甘氨酸和丙氨酸总和可以由传统蚝汁1000mg/kg提升至1800mg/kg及以上,赋予蚝汁独特的鲜香味,显著减轻苦味,提升蚝汁中的风味。

46、将由本发明方法得到的蚝汁应用于蚝油、海鲜酱油、海鲜凉拌汁等,可得到优质的产品。

- 还没有人留言评论。精彩留言会获得点赞!