一种二氧化硅丸芯及其制备方法与流程

1.本发明属于医药化工领域,具体涉及一种二氧化硅丸芯及其制备方法。

背景技术:

2.药用微丸在工艺学上,特点有粒径均匀、坚实、表面圆整、易于包衣和衣层厚度控制释药速度;解决药物间配伍禁忌,提高药物稳定性;包上不同类型衣层,制成临床治疗需要的制剂(速释、定位或缓/控释)。在药效学上,特点有受食物输送节律影响小,药物吸收速度均匀;属多剂量药物制剂,刺激性小,制量间血药重现性好;药物质点均匀分布于肠道粘膜表面,生物利用度好。所以药用微丸的应用越来越广泛。现有技术中,多见的有挤出滚圆制丸法和熔融制丸法。

3.专利申请cn200610052636.6公开一种药用微丸丸芯及制备方法,该丸芯至少由药用淀粉或微晶纤维素构成的主料,配以粘合剂制成粒径为0.3-2.5mm的微丸丸芯;其中主料60-95%,黏合剂3-25%,水2-15%。制备方法是主料与黏合剂混合后在造粒机中制成近圆形颗粒状,然后将其干燥、过筛即成微丸丸芯,其中主料包括由蔗糖细粉和药用淀粉混合而成或单独选用淀粉或微晶纤维素。

4.专利申请cn107961219a公开一种药用微丸丸芯及制备方法,具体公开了一种药用微丸丸芯,包含主料、稀释剂和粘合剂,其中主料为葡萄糖,主料所占的质量百分比为55%~90%,所述丸芯中稀释剂所占的质量百分比为10%~35%,所述粘合剂所占的质量百分比为1%~8%,所述稀释剂包含微晶纤维素、淀粉等中的至少一种,所述粘合剂包含聚乙烯吡咯烷酮,羟丙甲基纤维素等中的至少一种。

5.但上述专利均存在粒径均匀性、圆整度以及表面光洁度不佳,成品的质量也不稳定,操作复杂,机械强度和脆碎度差,流动性差、吸水率低,载药量少,丸芯密度过大而无法满足漂浮片制剂等问题。

6.因此,亟需一种粒径均匀性、圆整度高、表面光洁度高、质量稳定、机械强度、硬度和脆碎度、流动性好,载药量高、可用于漂浮片制剂和中成药颗粒剂等优点的丸芯及其制备方法。

技术实现要素:

7.为解决上述问题,本发明提供一种丸芯及其制备方法。

8.第一方面,本发明提供一种丸芯的制备方法。

9.一种丸芯的制备方法,其包括:取二氧化硅与微晶纤维素进行混合,研磨,挤出,滚圆,流化;所述微晶纤维素的含水率为50wt%-56wt%或者二氧化硅与微晶纤维素在混合前的总水分含量为45wt%-55wt%。采用研磨步骤,有利于降低微晶纤维素的粒径,增加微晶纤维素的比表面积,以便微晶纤维素分子间产生更多的氢键,有利于提高丸芯的机械强度、硬度和脆碎度;有利于提高二氧化硅丸芯的比表面积,提升二氧化硅丸芯的吸水能力,进而提高含药丸芯的载药量。

10.在一些实施例中,二氧化硅与微晶纤维素在混合前的总水分含量为47wt%-55wt%。在一些实施例中,二氧化硅与微晶纤维素在混合前的总水分含量为48wt%-55wt%。采用此范围内的总水分含量,有利于提高丸芯的真球度、降低休止角(即流动性更好),并且提高硬度和吸水率,降低遇水24小时膨胀率。

11.所述二氧化硅可以为气相二氧化硅或胶态二氧化硅;有利于提高二氧化硅丸芯的吸水能力,从而增加载药量。

12.所述气相二氧化硅或胶态二氧化硅的比表面积可以≥500平方米/克,有利于提高二氧化硅丸芯的吸水能力,从而增加载药量。

13.所述混合可以包括采用混合机进行混合。

14.所述混合的时间可以为10-30分钟。在一些实施例中,所述混合的时间可以为15-20分钟。

15.所述混合的混合机频率为10hz-60hz。在一些实施例中,所述混合的混合机频率为20hz-50hz。

16.所述研磨可以包括采用研磨机或挤出机进行研磨。

17.所述研磨机的出料口的筛网孔径可以为6mm-20mm。

18.所述研磨机的转速可以为300-600转/分。

19.所述研磨步骤的挤出机的出料口的孔径可以为6.0mm-20.0mm。

20.所述研磨步骤的挤出机的转速为300-1200转/分。在一些实施例中,所述研磨步骤的挤出机的转速500-1000转/分

21.所述二氧化硅与微晶纤维素的干重质量比可以为1∶4-4∶1。若所述二氧化硅与微晶纤维素的干重质量比低于1∶4,所得丸芯密度高,机械强度高,但不利于漂浮和载药量的提高;若所述二氧化硅与微晶纤维素的干重质量比高于4∶1,所得丸芯密度小,载药量高,但机械强度小,不利于储存和运输;所述二氧化硅与微晶纤维素的干重质量比为1∶4-4∶1,既有利使得丸芯密度适中,有利于漂浮和载药量的提高,同时有利于提高其机械强度、硬度和脆碎度。

22.所述混合可以包括将二氧化硅与微晶纤维素于混合机中进行混合,混合时间为10-30分钟,优选15-20分钟。

23.所述混合机的频率可以为10hz-60hz,所述混合机的频率优选为20hz-50hz。

24.所述挤出可以包括加水或不加水使二氧化硅与微晶纤维素的总水分为45wt%-55wt%,采用挤出机进行挤出,挤成条状物,且所述条状物的水分含量为45wt%-55wt%。

25.在一些实施例中,所述条状物的水分含量为47wt%-55wt%。在一些实施例中,所述条状物的水分含量为47wt%-53wt%。在一些实施例中,所述条状物的水分含量为48wt%-55wt%。在一些实施例中,所述条状物的水分含量为48wt%-53wt%。

26.所述挤出步骤中的挤出机的网筛的孔径可以为150微米至1100微米。

27.所述滚圆可以包括采用滚圆机进行滚圆,先在转速为1000-1500转/分钟的转速下将条状物切断5秒-120秒,再于50-1500转/分钟的转速滚圆10分钟-15分钟。

28.所述流化可以包括采用流化床进行流化,所述流化床的进风温度为55℃-95℃,所述流化床的物料温度为40℃-80℃,所述流化床的风机转速为1500-3000转/分钟;流化后的丸芯的水分含量≤6wt%。

29.所述制备方法还可以包括在流化后进行粉筛。

30.在一些实施例中,所述粉筛包括依次采用700微米筛网和500微米筛网过筛。在一些实施例中,所述粉筛包括依次采用500微米筛网和300微米筛网过筛。在一些实施例中,所述粉筛包括依次采用212微米筛网和106微米筛网过筛。

31.所述丸芯可以不包含粘合剂。在一些实施例中,所述丸芯可以不包含除二氧化硅与微晶纤维素外的任何其他辅料。

32.在一些实施方式中,一种丸芯的制备方法,其包括:取二氧化硅与微晶纤维素进行混合,研磨,挤出,滚圆,流化;所述微晶纤维素的含水率为50wt%-56wt%或者二氧化硅与微晶纤维素在混合前的总水分含量为10wt%-55wt%;所述二氧化硅为气相二氧化硅或胶态二氧化硅。本实施方式有利于降低微晶纤维素的粒径和增加微晶纤维素的比表面积,以便微晶纤维素分子间产生更多的氢键,有利于提高丸芯的机械强度、硬度和脆碎度;有利于提高二氧化硅的比表面积,提高二氧化硅丸芯的吸水能力,进而提高丸芯的载药量。

33.在一些实施方式中,一种丸芯的制备方法,其包括:取二氧化硅与微晶纤维素进行混合,研磨,挤出,滚圆,流化;所述微晶纤维素的含水率为50wt%-56wt%或者二氧化硅与微晶纤维素在混合前的总水分含量为10wt%-55wt%;所述二氧化硅与微晶纤维素的干重质量比可以为1∶4-4∶1。本实施方式有利于有利于降低微晶纤维素的粒径,增加微晶纤维素的比表面积,以便微晶纤维素分子间产生更多的氢键,有利于提高丸芯的机械强度、硬度和脆碎度;有利于提高二氧化硅的比表面积,提高二氧化硅丸芯的吸水能力,进而提高丸芯的载药量,同时,采用合适的二氧化硅与微晶纤维素的干重质量比,既有利使得丸芯密度适中,有利于漂浮和载药量的提高,同时有利于提高其机械强度、硬度和脆碎度。

34.第二方面,本发明提供一种根据前述制备方法所得到的丸芯。

35.一种根据第一方面所述的制备方法所得到的丸芯。

36.第三方面,本发明提供一种第一方面所述的制备方法所得到的丸芯或第二方面所述丸芯的用途。

37.一种第一方面所述的制备方法所得到的丸芯或第二方面所述丸芯在制备药物制剂中的用途。

38.所述药物制剂包括颗粒剂、片剂或胶囊剂。

39.所述片剂优选胃漂浮片。

40.有益效果

41.相比现有技术,本发明具有以下技术效果中的至少一种:

42.(1)本发明通过加入研磨步骤所得丸芯的真球度比不经研磨步骤所得丸芯的真球度更好,硬度更高,吸水率更大,遇水24小时膨胀率更小,脆碎度更佳,休止角更小(即流动性更好)

43.(2)本发明通过限定制备丸芯过程中的水分含量,使所得丸芯真球度更好,休止角更小(即流动性更好),并且提高硬度和吸水率,降低遇水24小时膨胀率。

44.(4)本发明通过限定二氧化硅比例,改善真球率,提高硬度、吸水率和脆碎度,并且降低遇水24小时膨胀率。

45.(5)本发明所得丸芯在吸水后基本不发生膨胀,有利于上药量的稳定均一,其吸水率高,可提高载药量,这一点对中成药颗粒剂最为有利。

46.(6)本发明通过研磨、挤出等步骤可大幅度增加微晶纤维素的比表面积从而使本发明产品无需添加任何粘合剂,而是充分利用微晶纤维素分子间的氢键结合力来确保其具有更好的机械强度和较理想的脆碎度值。

47.(7)采用本发明所述制备工艺得到的丸芯具备良好的流动性,休止角为20-25度,但其堆积密度最低可达<0.4g/cm3,远小于胃液的密度(胃液密度约为1g/cm3),有利于其在做丸芯压片时能确保与api及其它药用辅料的物理相容性保持到最佳,同时由于其较低的堆积密度,适用于胃漂浮丸芯压片,是丸芯压片工艺最优选的材料,最后,其超强的吸水率有利于载药量的提高,这对中成药颗粒剂会有极大的帮助。

48.(8)采用本发明所述制备工艺得到的丸芯可以不包含除二氧化硅与微晶纤维素外的任何其他辅料,尤其是可以不包含粘合剂,有利于降低辅料种类,在使用丸芯进行制备药物制剂时,有利于提高原辅料相容性,降低辅料加入太多带来的药物稳定性降低或增加新的杂质的风险。

49.(9)随着微晶纤维素比例的提高,堆积密度也会随之提高,若所述二氧化硅与微晶纤维素的干重质量比低于1∶4,所得丸芯密度高,机械强度高,但不利于漂浮和载药量的提高;若所述二氧化硅与微晶纤维素的干重质量比高于4∶1,所得丸芯密度小,载药量高,但机械强度小,不利于储存和运输;所述二氧化硅与微晶纤维素的干重质量比为1∶4-4∶1,既有利使得丸芯密度适中,有利于漂浮和载药量的提高,同时有利于提高其机械强度、硬度和脆碎度。

50.术语定义

51.除非另外说明,否则如本文使用的以下术语和短语意图具有以下含义:

52.本发明中“固含量”是指不挥发物重量占组分总重量的百分比。

53.本发明中所述“wt%”是指组合物中单个组分的重量除以组合物的总重量,再乘上100%。

54.在本发明的描述中,需要理解的是,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

55.在本发明的上文中,无论是否使用“大约”或“约”等字眼,所有在此公开了的数字均为近似值。基于公开的数字,每一个数字的数值有可能会出现

±

10%以下的差异或者本领域人员认为的合理的差异,如

±

1%、

±

2%、

±

3%、

±

4%或

±

5%的差异。

56.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

具体实施方式

57.为了使本领域的技术人员更好地理解本发明的技术方案,下面进一步披露一些非限制实施例以对本发明作进一步的详细说明。

58.本发明所使用的试剂均可以从市场上购得或者可以通过本发明所描述的方法制备而得。

59.本发明具体实施例所采用的部分仪器:

60.混合机:mixer machine;

61.研磨机:gringing machine。

62.本发明具体实施例所采用的部分检测方法:

63.吸水率检测方法:用量筒量取10ml丸芯,该体积记为v1,称重,该重量记为w1,加水至水完全没过丸芯,放置24小时,观察丸芯体积,该体积记为v2,倒去量筒中多余的水,然后用纸巾吸掉丸芯表面多余的水,称重,该重量记为w2,通过以下公式计算吸水率和遇水24小时膨胀率:

[0064][0065][0066]

真球率检测方法:取丸芯若干至于40倍显微镜下,任意选取其中60粒,以两点式方法测量丸芯的最长和最短直径,计算每个丸芯的长短径比,最后计算60个丸芯长短径比的算数平均值。

[0067]

脆碎度检测方法:参考《中国药典》2020年版-三部通则0923片剂脆碎度检查法。

[0068]

堆积密度检测方法:将不锈钢杯,置斜槽下面,通过体积计将粉末从漏斗上方5.1cm的高度缓缓加入到(以合适速度流下,防止阻塞,如果在筛网上阻塞严重,将筛网去除)不锈钢杯中直到粉末溢出,将多余粉末刮出使粉末与杯口平齐。称定重量,计算堆积密度。

[0069]

休止角检测方法:将粉体从漏斗上方慢慢加入,计算从漏斗底部漏出的物料在水平面上形成圆锥状堆积体的倾斜角,即为休止角。

[0070]

实施例1:丸芯的制备

[0071]

表1:丸芯的处方

[0072]

名称微晶纤维素气相二氧化硅重量比(以干品计)2080

[0073]

制备方法:

[0074]

(1)混合:按表中1所示处方称取微晶纤维素干品200克,气相二氧化硅干品800克,加水1000克,置混合机混合20分钟,混合频率为10hz;混合过程中水分控制在48wt%-51wt%(约49wt%),得到混合物;

[0075]

(2)研磨:将混合物转至研磨机进行处理,研磨机的出料口直径为12mm,转速为500转/分;

[0076]

(3)挤出:加水或不加水使研磨后的混合物的总水分为45wt%-55wt%(约50wt%);将研磨后的混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为500微米,将物料挤成条状,得条状物,条状物的水分为45wt%-55wt%(约50wt%);

[0077]

(4)滚圆:将条状物转移到滚圆机中,以1350转/分的转速处理20秒,将条状物切断成小颗粒,再以120转/分的转速滚圆8分钟;得湿丸芯;

[0078]

(5)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0079]

(6)过筛:将丸芯粗品分别过500微米筛网和300微米筛网,过500微米不过300微米网筛的丸芯即为本实施例目标丸芯。

[0080]

实施例2:丸芯的制备

[0081]

表2:丸芯的处方

[0082][0083][0084]

制备方法:

[0085]

(1)混合:按表中2所示处方称取微晶纤维素干品800克,气相二氧化硅干品200克,加水1000克,置混合机混合20分钟,混合频率为10hz;混合过程中水分控制在51wt%-53wt%(约52wt%),得到混合物;

[0086]

(2)研磨:将混合物转至研磨机进行处理,研磨机的出料口直径为12mm,转速为500转/分;

[0087]

(3)挤出:加水或不加水使研磨后的混合物的总水分为45wt%-55wt%(约50wt%);将研磨后的混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为200微米,将物料挤成条状,得条状物,条状物的水分为45wt%-55wt%(约50wt%);

[0088]

(4)滚圆:将条状物转移到滚圆机中,以1450转/分的转速处理60秒,将条状物切断成小颗粒,再以1350转/分的转速滚圆9分钟;得湿丸芯;

[0089]

(5)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0090]

(6)过筛:取丸芯粗品分别过212微米筛网和106微米筛网,过212微米不过106微米网筛的丸芯即为本实施例目标丸芯。

[0091]

实施例3:丸芯的制备

[0092]

表3:丸芯的处方

[0093]

名称微晶纤维素气相二氧化硅重量比(以干品计)5050

[0094]

制备方法:

[0095]

(1)混合:按表中3所示处方称取微晶纤维素干品500克,气相二氧化硅干品500克,加水1000克,置混合机混合20分钟,混合频率为10hz;混合过程中水分控制在50wt%-52wt%((约51wt%)),得到混合物;

[0096]

(2)研磨:将混合物转至研磨机进行处理,研磨机的出料口直径为20mm,转速为500转/分;

[0097]

(3)挤出:加水或不加水使研磨后的混合物的总水分为45wt%-55wt%(约

50wt%);将研磨后的混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为700微米,将物料挤成条状,得条状物,条状物的水分为45wt%-55wt%(约50wt%);

[0098]

(4)滚圆:将条状物转移到滚圆机中,以1150转/分的转速处理40秒,将条状物切断成小颗粒,再以650转/分的转速滚圆9分钟;得湿丸芯;

[0099]

(5)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0100]

(6)过筛:取丸芯粗品分别过700微米筛网和500微米筛网,过700微米不过500微米网筛的丸芯即为本实施例目标丸芯。

[0101]

对比例1:物料不经研磨处理的丸芯

[0102]

表4:丸芯的处方

[0103]

名称微晶纤维素气相二氧化硅重量比(以干品计)2080

[0104]

制备方法:

[0105]

(1)混合:按表中4所示处方称取微晶纤维素干品200克,气相二氧化硅干品800克,加水1000克,置混合机混合20分钟,混合频率为10hz;混合过程中水分控制在48wt%-51wt%(约49wt%),得到混合物;

[0106]

(2)挤出:加水或不加水使未经研磨的混合物的总水分为45wt%-55wt%(约50wt%);将混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为500微米,将物料挤成条状,得条状物,条状物的水分为45wt%-55wt%(约50wt%);

[0107]

(3)滚圆:将条状物转移到滚圆机中,以1350转/分的转速处理20秒,将条状物切断成小颗粒,再以120转/分的转速滚圆8分钟;得湿丸芯;

[0108]

(4)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0109]

(5)过筛:取丸芯粗品分别过500微米筛网和300微米筛网,过500微米不过300微米网筛的丸芯即为本对比例目标丸芯。

[0110]

对比例2:考察物料水分含量过低对丸芯质量的影响

[0111]

表5:丸芯的处方

[0112]

名称微晶纤维素气相二氧化硅重量比(以干品计)2080

[0113]

制备方法:

[0114]

(1)混合:按表中5所示处方称取微晶纤维素干品200克,气相二氧化硅干品800克,加水800克,置混合机混合20分钟,混合频率为10hz;混合过程中水分控制在43wt%-44wt%,得到混合物;

[0115]

(2)研磨:将混合物转至研磨机进行处理,研磨机的出料口直径为12mm,转速为500转/分;

[0116]

(3)挤出:加水或不加水使研磨后的混合物的总水分为43wt%-44wt%;将研磨后的混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为500微米,将物料挤成条状,得条状物,条状物的水分为43wt%-44wt%;

[0117]

(4)滚圆:将条状物转移到滚圆机中,以1350转/分的转速处理20秒,将条状物切断

成小颗粒,再以120转/分的转速滚圆8分钟;得湿丸芯;

[0118]

(5)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0119]

(6)过筛:取丸芯粗品分别过500微米筛网和300微米筛网,过500微米不过300微米网筛的丸芯即为本对比例目标丸芯。

[0120]

对比例3:考察物料水分含量过高对丸芯质量的影响

[0121]

表6:丸芯的处方

[0122]

名称微晶纤维素气相二氧化硅重量比(以干品计)2080

[0123]

制备方法:

[0124]

(1)混合:按表中6所示处方称取微晶纤维素干品200克,气相二氧化硅干品800克,加水800克,置混合机混合20分钟,混合频率为10hz;混合过程中水分控制在57wt%-59wt%(约58wt%),得到混合物;

[0125]

(2)研磨:将混合物转至研磨机进行处理,研磨机的出料口直径为12mm,转速为500转/分;

[0126]

(3)挤出:加水或不加水使研磨后的混合物的总水分为57wt%-59wt%(约58wt%);将研磨后的混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为500微米,将物料挤成条状,得条状物,条状物的水分为57wt%-59wt%(约58wt%);

[0127]

(4)滚圆:将条状物转移到滚圆机中,以1350转/分的转速处理20秒,将条状物切断成小颗粒,再以120转/分的转速滚圆8分钟;得湿丸芯;

[0128]

(5)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0129]

(6)过筛:取丸芯粗品分别过500微米筛网和300微米筛网,过500微米不过300微米网筛的丸芯即为本对比例目标丸芯。

[0130]

对比例4:二氧化硅比例过高对丸芯质量的影响

[0131]

表7:丸芯处方

[0132]

名称微晶纤维素气相二氧化硅重量比(以干品计)1090

[0133]

制备方法:

[0134]

(1)混合:按表中7所示处方称取微晶纤维素干品100克,气相二氧化硅干品900克,加水1000克,置混合机混合20分钟,混合频率为10hz;混合过程中水分控制在48wt%-51wt%(约49wt%),得到混合物;

[0135]

(2)研磨:将混合物转至研磨机进行处理,研磨机的出料口直径为12mm,转速为500转/分;

[0136]

(3)挤出:加水或不加水使研磨后的混合物的总水分为45wt%-55wt%(约50wt%);将研磨后的混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为500微米,将物料挤成条状,得条状物,条状物的水分为45wt%-55wt%(约50wt%);

[0137]

(4)滚圆:将条状物转移到滚圆机中,以1350转/分的转速处理20秒,将条状物切断成小颗粒,再以120转/分的转速滚圆8分钟;得湿丸芯;

[0138]

(5)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0139]

(6)过筛:将丸芯粗品分别过500微米筛网和300微米筛网,过500微米不过300微米网筛的丸芯即为本对比例目标丸芯。

[0140]

对比例5:二氧化硅比例过低对丸芯质量的影响

[0141]

表8:丸芯处方

[0142]

名称微晶纤维素气相二氧化硅重量比(以干品计)9010

[0143]

制备方法:

[0144]

(1)混合:按表中8所示处方称取微晶纤维素干品900克,气相二氧化硅干品100克,加水1000克,置混合机混合20分钟,混合频率为10hz;混合过程中水分控制在48wt%-51wt%(约49wt%),得到混合物;

[0145]

(2)研磨:将混合物转至研磨机进行处理,研磨机的出料口直径为12mm,转速为500转/分;

[0146]

(3)挤出:加水或不加水使研磨后的混合物的总水分为45wt%-55wt%(约50wt%);将研磨后的混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为500微米,将物料挤成条状,得条状物,条状物的水分为45wt%-55wt%(约50wt%);

[0147]

(4)滚圆:将条状物转移到滚圆机中,以1350转/分的转速处理20秒,将条状物切断成小颗粒,再以120转/分的转速滚圆8分钟;得湿丸芯;

[0148]

(5)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0149]

(6)过筛:将丸芯粗品分别过500微米筛网和300微米筛网,过500微米不过300微米网筛的丸芯即为本对比例目标丸芯。

[0150]

实施例4:丸芯的制备

[0151]

表9:丸芯处方

[0152]

名称微晶纤维素气相二氧化硅重量比(以干品计)4060

[0153]

制备方法:

[0154]

(1)混合:按表中9所示处方称取微晶纤维素干品400克,气相二氧化硅干品600克,加水1000克,置混合机混合20分钟,混合频率为10hz;混合过程中水分控制在48wt%-51wt%(约49wt%),得到混合物;

[0155]

(2)研磨:将混合物转至研磨机进行处理,研磨机的出料口直径为20mm,转速为500转/分;

[0156]

(3)挤出:加水或不加水使研磨后的混合物的总水分为48wt%-51wt%(约49wt%);将研磨后的混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为1000微米,将物料挤成条状,得条状物,条状物的水分为48wt%-51wt%(约49wt%);

[0157]

(4)滚圆:将条状物转移到滚圆机中,以1350转/分的转速处理5秒,将条状物切断成小颗粒,再以100转/分的转速滚圆4分钟;得湿丸芯;

[0158]

(5)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物

料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0159]

(6)过筛:将丸芯粗品分别过1100微米筛网和850微米筛网,过1100微米不过850微米网筛的丸芯即为本实施例目标丸芯。

[0160]

实施例5:丸芯的制备

[0161]

表10:丸芯处方

[0162]

名称微晶纤维素气相二氧化硅重量比(以干品计)3070

[0163]

制备方法:

[0164]

(1)混合:按表中10所示处方称取微晶纤维素干品300克,气相二氧化硅干品700克,加水1000克,置混合机混合20分钟,混合频率为20hz;混合过程中水分控制在48wt%-51wt%(约49wt%),得到混合物;

[0165]

(2)研磨:将混合物转至研磨机进行处理,研磨机的出料口直径为12mm,转速为500转/分;

[0166]

(3)挤出:加水或不加水使研磨后的混合物的总水分为48wt%-51wt%(约49wt%);将研磨后的混合物用混合机混合10分钟,然后投入到挤出机,挤出机孔板为700微米,将物料挤成条状,得条状物,条状物的水分为48wt%-51wt%(约49wt%);

[0167]

(4)滚圆:将条状物转移到滚圆机中,以1400转/分的转速处理20秒,将条状物切断成小颗粒,再以120转/分的转速滚圆6分钟;得湿丸芯;

[0168]

(5)干燥:将湿丸芯转移至流化床中进行干燥,流化床的进风温度为75摄氏度,物料温度65度,风机转速2200转/分,物料水分控制在6%以内,得丸芯粗品;

[0169]

(6)过筛:将丸芯粗品分别过700微米筛网和500微米筛网,过700微米不过500微米网筛的丸芯即为本实施例目标丸芯。

[0170]

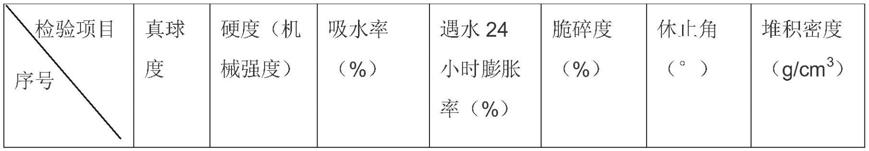

实施例6:质量检测

[0171]

操作:取实施例1-实施例5和对比例1-5所得目标丸芯,分别检测真球度、硬度、吸水度、遇水24小时膨胀率、脆碎度、休止角,结果如表11所示。

[0172]

表11:检测结果

[0173]

[0174][0175]

结果分析:

[0176]

(1)由表11中对比例1和实施例1的结果可知,经过研磨步骤所得丸芯的真球度比不经研磨步骤所得丸芯的真球度更好,硬度更高,吸水率更大,遇水24小时膨胀率更小,脆碎度更佳,休止角更小(即流动性更好)

[0177]

(2)由表11中对比例2和实施例1的结果可知,制备丸芯过程中,水分含量太低会导致丸芯的真球度变差,休止角变大(即流动性变差);而采用本技术提供的水分含量范围可以使所得丸芯真球度更好,休止角更小(即流动性更好)。

[0178]

(3)由表11中对比例3和实施例1的结果可知,制备丸芯过程中,水分含量太高会导致丸芯的真球度变差,硬度变小,吸水率变小,遇水24小时膨胀率变大、休止角变大(即流动性变差);而采用本技术提供的水分含量范围可以使所得丸芯真球度更好,提高硬度和吸水率,降低遇水24小时膨胀率和休止角。

[0179]

(4)由表11中对比例4和实施例1-5的结果可知,二氧化硅比例过高,会导致真球率变差,硬度变差,吸水率变差,脆碎度变差;而采用本发明提供的二氧化硅含量范围,可以改善真球率,提高硬度、吸水率和脆碎度。

[0180]

(5)由表11中对比例4和实施例1-5的结果可知,二氧化硅比例过低,会导致真球率变差,遇水24小时膨胀率变大;而采用本发明提供的二氧化硅含量范围,可以改善真球率,降低遇水24小时膨胀率。

[0181]

(6)由表11的结果可知,随着微晶纤维素比例的提高,堆积密度也会随之提高,若所述二氧化硅与微晶纤维素的干重质量比低于1∶4,所得丸芯密度高,机械强度高,但不利于漂浮和载药量的提高;若所述二氧化硅与微晶纤维素的干重质量比高于4:1,所得丸芯密度小,载药量高,但机械强度小,不利于储存和运输;所述二氧化硅与微晶纤维素的干重质

量比为1∶4-4∶1,既有利使得丸芯密度适中,有利于漂浮和载药量的提高,同时有利于提高其机械强度、硬度和脆碎度。

[0182]

本发明的方法已经通过较佳实施例进行了描述,相关人员明显能在本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1