一种瑞卢戈利片芯及片剂的制备方法与流程

1.本发明涉及药物制剂技术领域,尤其涉及一种瑞卢戈利片芯及片剂的制备方法。

背景技术:

2.瑞卢戈利(relugolix),化学名称:1-(4-{1-(2,6-二氟苄基)-5-[(二甲基氨基)甲基]-3-(6-甲氧基吡啶并-3-基)-2,4-二氧-1,2,3,4-四氢噻吩并[2,3-d]嘧啶-6-基}苯基)-3-甲氧基脲,分子式:c

29h27

f2n7o5s。其结构式如下:

[0003][0004]

瑞卢戈利2020年12月18日在美国获批上市,其适应症是1)子宫肌瘤、子宫内膜异位症;2)至少接受一年雄激素剥夺治疗的放疗或术后复发的前列腺癌以及新诊断为去势敏感性晚期前列腺癌。

[0005]

根据瑞卢戈利fda产品说明书,瑞卢戈利上市制剂为包衣片,片芯辅料为甘露醇、羧甲淀粉钠、羟丙基纤维素、硬脂酸镁。其制备方法在中国专利201680012266.5(公开号为cn107249590a)说明书第172段:在流化床造粒干燥机中,将化合物a(瑞卢戈利)、d-甘露糖醇颗粒及淀粉乙醇酸钠(羧甲淀粉钠)进行预热混合,并将溶解有羟丙基纤维素的水溶液进行喷雾,干燥,整粒,然后加入硬脂酸镁,混合均匀,压片。

[0006]

但是,现有的瑞卢戈利片的制备工艺存在片芯制粒收率低、压片过程会发生黏冲、片剂溶出不完全等问题,这些问题导致瑞卢戈利片的制备成本高、能耗严重,从而限制了瑞卢戈利片的生产和应用。因此,研究开发新的合成工艺制备瑞卢戈利片对降低其生产成本,减少能耗至关重要。

技术实现要素:

[0007]

有鉴于此,本发明要解决的技术问题在于提供一种瑞卢戈利片芯及片剂的制备方法。本发明所述的制备方法使得制粒后所得的含药颗粒收率高、压片过程未出现黏冲现象、片剂的溶出性能和化学稳定性更好。

[0008]

为达到以上目的,本发明采用的技术方案如下:

[0009]

本发明提供了一种瑞卢戈利片芯的制备方法,包括以下步骤:

[0010]

1)配制羟丙基纤维素水溶液作为粘合剂溶液;

[0011]

2)将上述粘合剂溶液与部分羧甲淀粉钠以及瑞卢戈利混合均匀,得到含药混悬液;

[0012]

3)将d-甘露醇颗粒和剩余羧甲淀粉钠置于流化床中预热、混合,得到混粉;

[0013]

4)将步骤2)所得的含药混悬液喷涂至上述混粉中进行制粒,得到颗粒物料;

[0014]

5)将步骤4)的颗粒物料与硬脂酸镁混匀后压片得到瑞卢戈利片芯。

[0015]

优选的,按照质量份计,所述瑞卢戈利片芯包括:瑞卢戈利120份、d-甘露醇120~153份、羟丙基纤维素5~10份、羟甲淀粉钠10~15份、硬脂酸镁1~5份。

[0016]

本发明优选的,所述步骤1)中粘合剂溶液的浓度为3wt%~5wt%。在本发明具体实施例中所述粘合剂溶液的浓度为3.9wt%。

[0017]

当本技术中的粘合剂浓度为5.1wt%~8wt%时,加入羧甲淀粉钠后会出现胶状溶液,影响喷涂,甚至堵塞喷头;而浓度小于3wt%时,会导致制粒时间过长,耗能增加;因此,最终控制粘合剂水溶液浓度为3wt%~5wt%。

[0018]

本发明优选的,所述步骤2)中部分羧甲淀粉钠的含量为羧甲淀粉钠总量的5wt%~40wt%;更优选为5wt%~20wt%。在本发明具体实施例中,所述步骤2)中部分羧甲淀粉钠的含量为羧甲淀粉钠总量的5wt%、20wt%和40wt%。

[0019]

羧甲淀粉钠作为崩解剂添加到粘合剂羟丙基纤维素水溶液后,初期分散性良好,但是随着羧甲淀粉钠剂量的增加,会形成胶体状溶液,且胶体状溶液越明显,导致后续喷涂过程出现喷枪口堵塞现象,控制崩解剂羧甲淀粉钠先加入的用量占崩解剂总量的5wt%~20wt%,可有效避免喷枪口堵塞现象。

[0020]

优选的,所述步骤2)中的瑞卢戈利经过粉碎预处理。

[0021]

优选的,所述瑞卢戈利的粒径为d

90

≤15μm;更优选为d

90

≤10μm;进一步优选为d

90

=10μm。

[0022]

当瑞卢戈利粒径为d

90

大于20μm时,瑞卢戈利片剂的溶出较慢,当控制瑞卢戈利粒径为d

90

≤15μm时,其溶出效果明显改善。

[0023]

优选的,所述粉碎为气流粉碎。

[0024]

优选的,所述气流粉碎的压力为1.0~1.5bar。

[0025]

本发明优选的,所述步骤3)中预热的温度为30℃~40℃。

[0026]

本发明优选的,所述步骤4)中的喷涂为雾化后喷涂。

[0027]

优选的,所述雾化的压力为1.0~2.0bar。

[0028]

优选的,所述喷涂的喷涂液流速为16~22ml/min。

[0029]

本发明优选的,所述步骤4)制粒的过程中,进风温度为55℃~75℃;

[0030]

优选的,所述制粒的过程中,进风风量为40~60m3/hr;

[0031]

优选的,所述制粒的过程中,物料温度为33℃~38℃;

[0032]

上述制备方法通过将瑞卢戈利分散于含部分羧甲淀粉钠的粘合剂溶液中得到含药混悬液,然后采用雾化喷涂的方式将其喷至甘露醇颗粒和剩余羧甲淀粉钠混粉中进行制粒,使得制粒后的物料收率提高,压片过程中未出现黏冲的现象。另外,滤袋堵塞现象减轻,提高了湿、热交换效率,整个制粒过程所耗时间可缩短近50%,从而提高了生产效率并降低了能耗。

[0033]

本发明将瑞卢戈利混悬于粘合剂羟丙基纤维素水溶液中,使得后者包裹于粘性较强的瑞卢戈利微粒表面,不仅可以增加颗粒收率,还能防止压片过程中的黏冲现象。同时,还可提高含药混悬液的化学稳定性,从而改善瑞卢戈利片剂的溶出行为。

[0034]

本发明还提供了一种瑞卢戈利片的制备方法,按照上述的制备方法制备瑞卢戈利片芯;

[0035]

对上述片芯进行包衣,得到瑞卢戈利片。

[0036]

优选的,所述包衣为薄膜包衣;

[0037]

优选的,所述薄膜包衣的增重控制在3wt%~5wt%。

[0038]

与现有技术相比,本发明提供的瑞卢戈利片芯的制备方法,包括以下步骤:1)配制羟丙基纤维素水溶液作为粘合剂溶液;2)将上述粘合剂溶液与部分羧甲淀粉钠以及瑞卢戈利混合均匀,得到含药混悬液;3)将d-甘露醇颗粒和剩余羧甲淀粉钠置于流化床中预热、混合,得到混粉;4)将步骤2)所得的含药混悬液喷涂至上述混粉中进行制粒,得到颗粒物料;5)将步骤4)的颗粒物料与硬脂酸镁混匀后压片得到瑞卢戈利片芯。本发明通过将瑞卢戈利分散于含部分羧甲淀粉钠的粘合剂溶液中得到含药混悬液,然后采用雾化喷涂的方式将其喷至甘露醇颗粒和剩余羧甲淀粉钠混粉中进行制粒,使得制粒后的含药颗粒收率提高,压片过程中未出现黏冲现象,片剂的溶出得到了改善,化学稳定性能也更好,大大提高了生产效率。

具体实施方式

[0039]

为了进一步说明本发明,下面结合实施例对本发明提供的瑞卢戈利片芯及片剂的制备方法进行详细描述。

[0040]

本发明实施例和对比例均采用表1所述处方。

[0041]

表1瑞卢戈利片芯的处方

[0042]

物料名称重量(g)重量百分比(%)作用瑞卢戈利12040主药d-甘露醇15351稀释剂羟丙基纤维素93粘合剂羟甲淀粉钠155崩解剂硬脂酸镁31润滑剂

[0043]

实施例1

[0044]

流化制粒过程中,将瑞卢戈利、部分羧甲淀粉钠,分散在羟丙基纤维素溶液中,然后雾化喷涂在d-甘露醇和剩余羧甲淀粉钠的混粉中,制粒并干燥,研磨整粒。加入硬脂酸镁,混匀,压片。具体操作如下:

[0045]

(1)粉碎:将原料药瑞卢戈利采用气流粉碎进行微粉化处理,气流粉碎的参数为:粉碎压力1.0bar,进料压力1.5bar,粉碎后的粒径d

90

为10μm;

[0046]

(2)粘合剂配制:将羟丙基纤维素加至220g纯化水(浓度3.9wt%)中,搅拌使溶解至澄清透明状;

[0047]

(3)将0.75g羧甲淀粉钠(占羧甲淀粉钠总量的5wt%)加入至上述粘合剂溶液中,搅拌至完全分散均匀;

[0048]

(4)将瑞卢戈利加至上述分散有部分羧甲淀粉钠的粘合剂溶液中,继续搅拌约1h使充分分散,得到含药混悬液;

[0049]

(5)将d-甘露醇和剩余的羧甲淀粉钠置于流化床中,设置进风温度为65℃、进风风

量为55m3/hr,对物料进行预热和混合,使得物料温度为36℃

±

2℃。

[0050]

(6)将含药混悬液雾化喷入流化床中,喷液条件为:喷液流速为16ml/min,雾化压力为1.5bar;

[0051]

(7)喷完混悬液之后,继续干燥5min;

[0052]

(8)出料,40目筛网整粒;

[0053]

(9)混入硬脂酸镁;

[0054]

(10)压片:控制片重约300mg。

[0055]

(11)包衣:薄膜包衣,控制包衣增重3wt%~5wt%。

[0056]

实施例2

[0057]

制备方法基本同实施例1,区别在于向粘合剂溶液中加入的羧甲淀粉钠量不同。

[0058]

流化制粒过程中,将瑞卢戈利、部分羧甲淀粉钠,分散在羟丙基纤维素溶液中,然后雾化喷涂在d-甘露醇和剩余羧甲淀粉钠的混粉中,制粒并干燥,研磨整粒。加入硬脂酸镁,混匀,压片。具体操作如下:

[0059]

(1)粉碎:将原料药瑞卢戈利采用气流粉碎进行微粉化处理,气流粉碎的参数为:粉碎压力1.0bar,进料压力1.5bar,粉碎后的粒径d

90

为10μm;

[0060]

(2)粘合剂配制:将羟丙基纤维素加至220g纯化水(浓度3.9wt%)中,搅拌使溶解至澄清透明状;

[0061]

(3)将3g羧甲淀粉钠(占羧甲淀粉钠总量的20wt%)加入至上述粘合剂溶液中,搅拌至完全分散均匀;

[0062]

(4)将瑞卢戈利加至上述分散有部分羧甲淀粉钠的粘合剂溶液中,继续搅拌约1h使充分分散,得到含药混悬液;

[0063]

(5)将d-甘露醇和剩余的羧甲淀粉钠置于流化床中,设置进风温度为65℃、进风风量为55m3/hr,对物料进行预热和混合,使得物料温度为36℃

±

2℃。

[0064]

(6)将含药混悬液雾化喷入流化床中,喷液条件为:喷液流速为16ml/min,雾化压力为1.5bar;

[0065]

(7)喷完混悬液之后,继续干燥5min;

[0066]

(8)出料,40目筛网整粒;

[0067]

(9)混入硬脂酸镁;

[0068]

(10)压片:控制片重约300mg。

[0069]

(11)包衣:薄膜包衣,控制包衣增重3wt%~5wt%。

[0070]

实施例3

[0071]

制备方法基本同实施例1,区别在于向粘合剂溶液中加入的羧甲淀粉钠量不同。

[0072]

流化制粒过程中,将瑞卢戈利、部分羧甲淀粉钠,分散在羟丙基纤维素溶液中,然后雾化喷涂在d-甘露醇和剩余羧甲淀粉钠的混粉中,制粒并干燥,研磨整粒。加入硬脂酸镁,混匀,压片。具体操作如下:

[0073]

(1)粉碎:将原料药瑞卢戈利采用气流粉碎进行微粉化处理,气流粉碎的参数为:粉碎压力1.0bar,进料压力1.5bar,粉碎后的粒径d

90

为10μm;

[0074]

(2)粘合剂配制:将羟丙基纤维素加至220g纯化水(浓度3.9wt%)中,搅拌使溶解至澄清透明状;

[0075]

(3)将6g羧甲淀粉钠(占羧甲淀粉钠总量的40wt%)加入至上述粘合剂溶液中,搅拌至完全分散均匀;

[0076]

(4)将瑞卢戈利加至上述分散有部分羧甲淀粉钠的粘合剂溶液中,继续搅拌约1h使充分分散,得到含药混悬液;

[0077]

(5)将甘露醇和剩余的羧甲淀粉钠置于流化床中,设置进风温度为65℃、进风风量为55m3/hr,对物料进行预热和混合,使得物料温度为36℃

±

2℃。

[0078]

(6)将含药混悬液雾化喷入流化床中,喷液条件为:喷液流速为16ml/min,雾化压力为1.5bar;

[0079]

(7)喷完混悬液之后,继续干燥5min;

[0080]

(8)出料,40目筛网整粒;

[0081]

(9)混入硬脂酸镁;

[0082]

(10)压片:控制片重约300mg。

[0083]

(11)包衣:薄膜包衣,控制包衣增重3wt%~5wt%。

[0084]

对比例1

[0085]

参考原研专利采用的工艺(参考201680012266.5(公开号为cn107249590a))

[0086]

在流化床造粒干燥机中,将原料药瑞卢戈利、d-甘露醇颗粒及羧甲淀粉钠进行预热混合,并将溶解有羟丙基纤维素的水溶液进行喷雾制粒,干燥,整粒,然后加入硬脂酸镁,混合均匀,压片。具体操作如下:

[0087]

(1)粉碎:将原料药瑞卢戈利采用气流粉碎进行微粉化处理,气流粉碎的参数为:粉碎压力1.0bar,进料压力1.5bar,粉碎后的粒径d

90

为10μm;

[0088]

(2)粘合剂溶液配制:将羟丙基纤维素加至220g纯化水中(浓度为3.9wt%),搅拌使溶解至澄清透明状;

[0089]

(3)将瑞卢戈利、d-甘露醇和羧甲淀粉钠置于流化床中,设置进风温度为65℃、进风风量为55m3/h,对物料进行预热和混合,使得物料温度为36℃

±

2℃。

[0090]

(4)将步骤(2)配置的粘合剂溶液雾化喷入流化床中,喷液条件为:喷液流速为6ml/min,雾化压力为1.0bar;

[0091]

(5)粘合剂溶液喷液结束后,继续干燥5min;

[0092]

(6)出料,40目筛网整粒;

[0093]

(7)混入硬脂酸镁;

[0094]

(8)压片:控制片重约300mg。

[0095]

(9)包衣:包薄膜衣,控制包衣增重3wt%~5wt%。

[0096]

对比例2

[0097]

将原料药瑞卢戈利分散于粘合剂溶液中进行制粒

[0098]

流化制粒过程中,将瑞卢戈利直接分散在羟丙基纤维素溶液中,然后雾化喷涂在d-甘露醇和羧甲淀粉钠的混粉中,制粒并干燥,研磨整粒。加入硬脂酸镁,混匀,压片。具体操作如下:

[0099]

(1)粉碎:将原料药瑞卢戈利采用气流粉碎进行微粉化处理,气流粉碎的参数为:粉碎压力1.0bar,进料压力1.5bar,粉碎后的粒径d

90

为10μm;

[0100]

(2)粘合剂配制:将羟丙基纤维素加至220g纯化水(浓度为3.9wt%)中,搅拌使溶

解至澄清透明状;

[0101]

(3)将瑞卢戈利加至上述粘合剂中,继续搅拌约1h,使充分分散,得到含药混悬液;

[0102]

(4)将d-甘露醇和羧甲淀粉钠置于流化床中,设置进风温度为65℃、进风风量为55m3/h,对物料进行预热和混合,使得物料温度为36℃

±

2℃。

[0103]

(5)将含药混悬液雾化喷入流化床中,喷液条件为:喷液流速为16ml/min,雾化压力为1.5bar;

[0104]

(6)喷完混悬液之后,继续干燥5min;

[0105]

(7)出料,40目筛网整粒;

[0106]

(8)混入硬脂酸镁;

[0107]

(9)压片:控制片重约300mg。

[0108]

(10)包衣:薄膜包衣,控制包衣增重3wt%~5wt%。

[0109]

对比例3

[0110]

制备方法同实施例2,区别在于,瑞卢戈利粒径为20微米(μm)。

[0111]

流化制粒过程中,将瑞卢戈利、部分羧甲淀粉钠,分散在羟丙基纤维素溶液中,然后雾化喷涂在d-甘露醇和剩余羧甲淀粉钠的混粉中,制粒并干燥,研磨整粒。加入硬脂酸镁,混匀,压片。具体操作如下:

[0112]

(1)粉碎:将原料药瑞卢戈利采用气流粉碎进行微粉化处理,气流粉碎的参数为:粉碎压力0.5bar,进料压力1.5bar,粉碎后的粒径d

90

为20μm;

[0113]

(2)粘合剂配制:将羟丙基纤维素加至220g纯化水(浓度3.9wt%)中,搅拌使溶解至澄清透明状;

[0114]

(3)将3g羧甲淀粉钠(占羧甲淀粉钠总量的20wt%)加入至上述粘合剂溶液中,搅拌至完全分散均匀;

[0115]

(4)将瑞卢戈利加至上述分散有部分羧甲淀粉钠的粘合剂溶液中,继续搅拌约1h使充分分散,得到含药混悬液;

[0116]

(5)将甘露醇和剩余的羧甲淀粉钠置于流化床中,设置进风温度为65℃、进风风量为55m3/hr,对物料进行预热和混合,使得物料温度为36℃

±

2℃。

[0117]

(6)将含药混悬液雾化喷入流化床中,喷液条件为:喷液流速为16ml/min,雾化压力为1.5bar;

[0118]

(7)喷完混悬液之后,继续干燥5min;

[0119]

(8)出料,40目筛网整粒;

[0120]

(9)加入硬脂酸镁,混匀;

[0121]

(10)压片:控制片重约300mg。

[0122]

(11)包衣:薄膜包衣,控制包衣增重3wt%~5wt%。

[0123]

对比例4

[0124]

制备方法基本同实施例2,区别在于向粘合剂溶液中加入的羧甲淀粉钠量不同。

[0125]

流化制粒过程中,将瑞卢戈利、部分羧甲淀粉钠,分散在羟丙基纤维素溶液中,然后雾化喷涂在d-甘露醇和剩余羧甲淀粉钠的混粉中,制粒并干燥,研磨整粒。加入硬脂酸镁,混匀,压片。具体操作如下:

[0126]

(1)粉碎:将原料药瑞卢戈利采用气流粉碎进行微粉化处理,气流粉碎的参数为:

粉碎压力1.0bar,进料压力1.5bar,粉碎后的粒径d

90

为10μm;

[0127]

(2)粘合剂配制:将羟丙基纤维素加至220g纯化水(浓度为3.9wt%)中,搅拌使溶解至澄清透明状;

[0128]

(3)将9g羧甲淀粉钠(占羧甲淀粉钠总量的60wt%)加入至上述粘合剂溶液中,搅拌至完全分散均匀;

[0129]

(4)将瑞卢戈利加至上述分散有部分羧甲淀粉钠的粘合剂溶液中,继续搅拌约1h使充分分散,得到含药混悬液;

[0130]

(5)将甘露醇和剩余的羧甲淀粉钠置于流化床中,设置进风温度为65℃、进风风量为55m3/hr,对物料进行预热和混合,使得物料温度为36℃

±

2℃。

[0131]

(6)将含药混悬液雾化喷入流化床中,喷液条件为:喷液流速为16ml/min,雾化压力为1.5bar。制粒过程出现流动不畅,堵塞枪口现象,因此未进行下一步操作。

[0132]

对比例5

[0133]

制备方法基本同实施例2,区别在于粘合剂的配制浓度不同。

[0134]

流化制粒过程中,将瑞卢戈利、部分羧甲淀粉钠,分散在羟丙基纤维素溶液中,然后雾化喷涂在d-甘露醇和剩余羧甲淀粉钠的混粉中,制粒并干燥,研磨整粒。加入硬脂酸镁,混匀,压片。具体操作如下:

[0135]

(1)粉碎:将原料药瑞卢戈利采用气流粉碎进行微粉化处理,气流粉碎的参数为:粉碎压力1.0bar,进料压力1.5bar,粉碎后的粒径d

90

为10μm;

[0136]

(2)粘合剂配制:将羟丙基纤维素加至160g纯化水(浓度为5.3wt%)中,搅拌使溶解至澄清透明状;

[0137]

(3)将3g羧甲淀粉钠(占羧甲淀粉钠总量的20wt%)加入至上述粘合剂溶液中,搅拌至完全分散均匀,溶液黏度较高;

[0138]

(4)将瑞卢戈利加至上述分散有部分羧甲淀粉钠的粘合剂溶液中,继续搅拌约1h使充分分散,得到含药混悬液;

[0139]

(5)将甘露醇和剩余的羧甲淀粉钠置于流化床中,设置进风温度为65℃、进风风量为55m3/hr,对物料进行预热和混合,使得物料温度为36℃

±

2℃。

[0140]

(6)将含药混悬液雾化喷入流化床中,喷液条件为:喷液流速为16ml/min,雾化压力为1.5bar。

[0141]

此对比例在制粒过程出现流动不畅,堵塞喷枪现象,因此,未进行下一步的操作。

[0142]

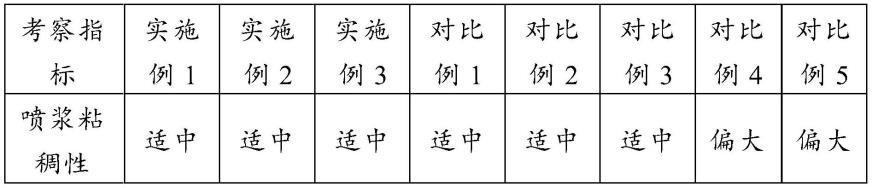

对上述实施例1~3和对比例1~5进行工艺过程现象考察、溶出比较以及有关物质的检测,实验结果如下所示:

[0143]

一、瑞卢戈利片剂工艺过程现象考察及结果

[0144]

1、样品:实施例1、2、3和对比例1、2、3、4、5提供的瑞卢戈利片。

[0145]

2、工艺过程现象观察:

[0146]

观察压片过程中的黏冲现象,并记录样品的制粒过程收率、溶液流动性、滤袋压差,其中:

[0147]

溶液流动性:喷浆过程中粘合剂溶液或含药混悬液的进液顺畅程度。

[0148]

收率:干燥整粒后物料重/制粒前称量物料的总重

×

100%。

[0149]

滤袋差:每5min记录一次流化床监测设备显示的滤袋压差实际值,然后求平均值。

[0150]

3、结果:见表2

[0151]

表2瑞卢戈利片制备工艺过程现象考察结果

[0152][0153][0154]

结果及结果分析:

[0155]

对比例1的制粒工艺压片过程有黏冲现象。

[0156]

实施例1、2、3和对比例2、3将瑞卢戈利分散在粘合剂溶液中,使得瑞卢戈利片收率高,制粒过程滤袋压差小,压片过程不黏冲。

[0157]

对比例4和对比例5中溶液粘稠度过高,喷液不顺畅。其中,对比例4溶液粘稠度高,其原因是过多的羧甲淀粉钠分散于溶液中增加了黏稠性。对比例5溶液粘稠度高,其原因是粘合剂浓度过高。

[0158]

二、瑞卢戈利片剂的溶出比较

[0159]

1、样品:市售品(厂家:myovantsciences,znc,批号:t00170a)和实施例1、实施例2、实施例3与对比例1、对比例2、对比例3制备的瑞卢戈利片。

[0160]

2、检测方法:检测样品在ph5.5、ph6.8(含0.05%的sds)、水介质(含0.2%的sds)中的溶出。

[0161]

溶出的检测方法,见《中国药典》2020年版第四部通则0931溶出度与释放度测定法的内容,本发明采用的是第二法:桨法。

[0162]

3、检测结果:见表3、表4、表5

[0163]

表3瑞卢戈利片ph5.5介质中的溶出结果

[0164]

[0165]

表4瑞卢戈利片ph6.8介质(含0.05%的sds)中的溶出结果

[0166][0167]

表5瑞卢戈利片在介质水(含0.2%的sds)中的溶出结果

[0168][0169]

结果分析:

[0170]

实施例1、2、3和对比例2制备的瑞卢戈利片在ph5.5、ph6.8、水介质中的溶出快,溶出曲线与市售品接近。

[0171]

对比例1制备的瑞卢戈利片的体外溶出偏慢,推测其原因是制粒过程中瑞卢戈利微粉具有较强的聚集性,使其在制剂中的分散性不充分。并且,对比例1中制粒后所得的颗粒物料的内部未被羟丙基纤维素水溶液(该辅料可增加难溶性药物的润湿性)充分包裹,导致颗粒物料的润湿性一般。因此,分散不充分和润湿性差都影响了瑞卢戈利的溶出效果。

[0172]

对比例3制备的瑞卢戈利片的体外溶出偏慢,其原因可能是原料为难溶性药物,粒径偏大,导致溶出降低。

[0173]

三、瑞卢戈利片剂的有关物质的检测

[0174]

1、样品:市售品(厂家:myovantsciences,znc,批号:t00170a)和实施例1、实施例2、实施例3和对比例1、对比例2、对比例3制备的瑞卢戈利片。

[0175]

2、检测方法

[0176]

将样品在加速条件(40℃/75%rh)下储存30天,检测有关物质。

[0177]

有关物质的检测方法,具体见《中国药典》2020年版第四部通则0512高效液相色谱测定法的内容。

[0178]

3、结果:见表6

[0179]

表6瑞卢戈利片加速30天有关物质检测结果(单位:%)

[0180][0181]

注:表中数据为面积百分比。

[0182]

结果及分析:

[0183]

对比例1、2中降解杂质多,稳定性差。实施例1、2、3和对比例3的降解杂质少,稳定性好。分析其原因可能为:实施例1、2、3和对比例3的含药混悬液中添加有部分羧甲淀粉钠,有利于其稳定性。

[0184]

通过上述实验可知,采用本技术的制备方法,解决了现有专利技术工艺中压片环节易黏冲的缺点,且溶出性能和化学稳定性更好。

[0185]

以上实施例的说明只是用于帮助理解本发明的方法及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1