输送装置和手术机器人系统的制作方法

本发明总地涉及植介入手术器械,具体而言涉及一种用于输送导丝和/或导管的输送装置和具有其的手术机器人系统。

背景技术:

1、血管植介入手术针对心脑血管疾病以创伤小、病人恢复快、手术时间短等特点,在国内外得到广泛的开展。在传统的植介入手术中医生长期暴露在dsa射线下,医生的体力、注意力、稳定性下降较快,使医生容易发生操作失误引发医疗事故;其次,长期的辐射会增加医生患白血病、癌症的几率,严重威胁医生的健康。因此相关血管植介入手术机器人必将是一种发展趋势,其中作为从端的导丝导管输送装置必不可少。

技术实现思路

1、在

技术实现要素:

部分中引入了一系列简化形式的概念,这将在具体实施方式部分中进一步详细说明。本技术的发明内容部分并不意味着要试图限定出所要求保护的技术方案的关键特征和必要技术特征,更不意味着试图确定所要求保护的技术方案的保护范围。

2、为至少部分地解决上述问题,本技术的第一方面提供了一种输送装置,用于输送导丝和/或导管,其包括:

3、基座组件;

4、至少一个夹持组件,设置至所述基座组件,所述夹持组件包括用于夹持导丝和/或导管的夹持通道,所述夹持通道沿所述导丝和/或导管的输送方向延伸,所述夹持组件沿所述输送方向相对于所述基座组件可移动,所述夹持组件包括:

5、夹持组件座,设置至所述基座组件,并沿所述输送方向相对于所述基座组件可移动,

6、第一夹持机构,设置至所述夹持组件座,所述第一夹持机构包括用于夹持所述导丝和/或导管的夹持通道,所述夹持通道沿所述输送方向延伸,所述第一夹持机构与所述夹持组件座沿所述输送方向相对于所述基座组件同步移动,所述第一夹持机构具有夹紧所述导丝和/或导管的闭合状态和松开所述导丝和/或导管的打开状态,在所述闭合状态下的所述夹持通道的宽度小于在所述打开状态下的所述夹持通道的宽度,和

7、第二夹持机构,设置至所述夹持组件座并沿垂直于所述输送方向的方向相对于所述第一夹持机构可移动,用于向所述第一夹持机构施加挤压力以使所述夹持通道的宽度减小,或者撤销所述挤压力以使所述夹持通道的宽度增大;和

8、零位开合组件,用于供用户操作并设置至所述基座组件,所述零位开合组件构造为相对于所述基座组件在打开位置和闭合位置之间可移动,

9、其中,当所述零位开合组件位于所述打开位置时,所述零位开合组件接触所述第二夹持机构,以使所述第二夹持机构沿垂直于所述输送方向的方向远离所述第一夹持机构以撤销对所述第一夹持机构实施的挤压力;当所述零位开合组件位于所述闭合位置时,所述零位开合组件与所述第二夹持机构解除接触,所述第二夹持机构沿垂直于所述输送方向的方向接触所述第一夹持机构以实施所述挤压力。

10、根据本技术的输送装置,夹持组件可以夹持住导丝和/或导管并输送导丝和/或导管。在夹持组件中,第一夹持机构直接接触和夹持导丝。第二夹持机构则对第一夹持机构实施挤压力,以使第一夹持机构夹紧导丝和/或导管。零位开合组件用于在安装导丝和/或导管时使夹持通道变宽以方便安装导丝和/或导管。当零位开合组件位于打开位置时,打开件作用于第二夹持机构,从而夹持通道变宽。此时用户可以容易地安装导丝和/或导管。当零位开合组件位于闭合位置时,第二夹持机构挤压第一夹持机构,从而夹持通道宽度变小,第一夹持机构夹紧导丝和/或导管。

11、可选地,所述夹持组件还包括第一弹性部件,所述第一弹性部件连接至所述第一夹持机构,所述第一弹性部件的弹性力的方向平行于所述夹持通道的宽度方向,用于增大所述夹持通道的宽度,

12、其中所述第一夹持机构沿所述夹持通道的宽度方向相对于所述夹持组件座可移动以改变所述夹持通道的宽度。

13、在本技术中,当第二夹持机构对第一夹持机构的挤压力撤销后,第一弹性部件用于使夹持通道变宽。

14、可选地,所述夹持组件还包括第二弹性部件,所述第二弹性部件连接至所述第二夹持机构,所述第二弹性部件的弹性力的方向垂直于所述输送方向,用于使所述第二夹持机构沿垂直于所述输送方向的方向向所述第一夹持机构施加挤压力以减小所述夹持通道的宽度。

15、在本技术中,当零位开合组件与第二夹持机构接触作用时,第二弹性部件用于使第二夹持机构夹紧第一夹持机构。

16、可选地,所述第二夹持机构位于所述第一夹持机构的外周,所述第二夹持机构构造为沿所述第一夹持机构的径向方向可收缩和扩张,其中所述径向方向垂直于所述输送方向,

17、当所述第二夹持机构收缩时,所述第二夹持机构沿所述径向方向向所述第一夹持机构实施挤压力,以减小所述夹持通道的宽度;当所述第二夹持机构扩张时,所述第二夹持机构撤销所述挤压力,以增大所述夹持通道的宽度,

18、其中,所述第二弹性部件的弹性力的方向平行于所述径向方向。

19、根据本技术,第二夹持机构设置在第一夹持机构的外周,从而夹持组件的结构紧凑,且第二夹持机构从第一夹持机构的外周收缩挤压第一夹持机构,能够有效地实现挤压效果。

20、可选地,所述第二夹持机构包括:

21、第二夹持基座,设置至所述夹持组件座;

22、第三夹持部,设置至所述第二夹持基座,并沿所述径向方向相对于所述第二夹持基座可移动,所述第三夹持部位于所述第一夹持机构的沿所述径向方向的一侧;

23、第四夹持部,设置至所述第二夹持基座,并沿所述径向方向相对于所述第二夹持基座可移动,所述第四夹持部位于所述第一夹持机构的沿所述径向方向的另一侧并与所述第三夹持部相对设置,以与所述第三夹持部共同在所述第一夹持机构的外周包围所述第一夹持机构;和

24、夹持传动部,设置至所述第二夹持基座,并沿所述径向方向相对于所述第二夹持基座可移动,所述夹持传动部连接至所述第三夹持部和所述第四夹持部,用于控制所述第三夹持部和所述第四夹持部沿所述径向方向相互靠近或相互远离,

25、其中,所述第二弹性部件连接在所述夹持传动部、所述第三夹持部和所述第四夹持部中的至少一个与所述第二夹持基座之间。

26、根据本技术,第二夹持机构结构可以有效地从第一夹持结构的外周挤压第一夹持机构。

27、可选地,当所述零位开合组件位于所述打开位置时,所述零位开合组件接触所述第三夹持部和所述第四夹持部,以使所述第三夹持部和所述第四夹持部沿所述径向方向相互远离;

28、当所述零位开合组件位于所述闭合位置时,所述零位开合组件与所述第三夹持部和所述第四夹持部解除接触,所述第三夹持部和所述第四夹持部在所述第二弹性部件的作用下沿所述径向方向相互靠近。

29、根据本技术,零位开合组件结合第二夹持部的具体结构设计。

30、可选地,所述零位开合组件构造为沿垂直于所述径向方向的方向相对于所述基座组件在所述打开位置和所述闭合位置之间可移动,当所述零位开合组件位于所述打开位置时,所述零位开合组件沿所述径向方向位于所述第三夹持部和所述第四夹持部中间。

31、进一步,所述零位开合组件构造为沿至少第一方向相对于所述基座组件在所述打开位置和所述闭合位置之间可移动,其中所述第一方向垂直于所述径向方向和所述输送方向。

32、可选地,零位开合组件的运动方向选择合理。

33、可选地,所述零位开合组件包括:

34、开合底座,设置至所述基座组件;

35、打开件,连接至所述开合底座,所述打开件构造为沿至少所述第一方向相对于所述开合底座在所述打开位置和所述闭合位置之间可移动,当所述打开件位于所述打开位置时,所述打开件接触所述第三夹持部和所述第四夹持部,并位于所述第三夹持部和所述第四夹持部中间,

36、开合定位机构,设置至所述开合底座并与所述打开件连接,用于使所述打开件在所述打开位置和所述闭合位置保持不动。

37、根据本技术,打开件在打开位置和闭合位置可保持不动,方便用户操作。

38、可选地,所述打开件沿所述输送方向延伸,所述打开件包括沿所述输送方向相反设置的打开件第一端和打开件第二端;

39、所述开合底座包括沿所述输送方向间隔设置的第一开合底座和第二开合底座,其中,所述打开件第一端连接至所述第一开合底座,所述打开件第二端连接至所述第二开合底座,使得所述打开件沿所述径向方向与所述夹持通道对中并且沿所述第一方向与所述夹持通道间隔开。

40、根据本技术,打开件相对于夹持组件的位置合理。

41、可选地,所述开合定位机构包括:

42、第一弹簧,设置至所述第一开合底座,所述第一弹簧沿所述第一方向延伸;

43、第一台阶件,设置所述第一开合底座,所述第一台阶件包括第一台阶面和第二台阶面,所述第一台阶面与所述第二台阶面沿所述第一方向错开并且沿所述输送方向错开,所述第一台阶面与所述第二台阶面沿所述第一方向朝向所述第一弹簧;

44、第二弹簧,设置至所述第二开合底座,所述第二弹簧沿所述第一方向延伸;和

45、第二台阶件,设置所述第二开合底座,所述第二台阶件包括第三台阶面和第四台阶面,所述第三台阶面与所述第四台阶面沿所述第一方向错开并且沿所述输送方向错开,所述第三台阶面与所述第四台阶面沿所述第一方向朝向所述第二弹簧,

46、其中,所述第一台阶件相对于所述第一弹簧与所述第二台阶件相对于所述第二弹簧位于沿所述第一方向的同侧,

47、所述第一台阶面相对于所述第二台阶面与所述第三台阶面相对于所述第四台阶面位于沿所述第一方向的同侧,

48、所述第一台阶面相对于所述第二台阶面与所述第三台阶面相对于所述第四台阶面位于沿所述输送方向的同侧,

49、所述打开件第一端连接在所述第一台阶件与所述第一弹簧之间,所述打开件第二端连接在所述第二台阶件与所述第二弹簧之间。

50、根据本技术,零位开合组件结构紧凑,操作方法简单。打开夹持通道时,用户先后沿第一方向和输送方向移动打开件。闭合夹持通道时,用户反向操作。当打开件位于闭合位置时,在第一弹簧的作用下,打开件第一端被夹在第一台阶面与第一弹簧之间;在第二弹簧的作用下,打开件第二端被夹在第三台阶面与第二弹簧之间。从而打开件可以稳定地保持在闭合位置。在打开位置,在第一弹簧的作用下,打开件第一端被夹在第二台阶面与第一弹簧之间;在第二弹簧的作用下,打开件第二端被夹在第四台阶面与第二弹簧之间。从而打开件可以稳定地保持在打开位置。

51、可选地,所述打开件设置有打开件导向槽,所述打开件导向槽沿所述第一方向延伸,

52、所述零位开合组件还包括打开件导向件,所述打开件导向件设置至所述开合底座并沿所述输送方向延伸,所述打开件导向件设置在所述打开件导向槽中,

53、所述打开件沿所述第一方向相对于所述打开件导向件可移动。

54、根据本技术,打开件导向槽和打开件导向件使打开件可以稳定地沿第一方向移动。

55、可选地,所述打开件导向件设置有用于使所述导丝和/或导管通过的通道。

56、根据本技术,打开件导向件不妨碍导丝和/或导管沿直线延伸。

57、可选地,所述打开件设置有用于使所述导丝和/或导管穿过的通道。

58、根据本技术,打开件设置有用于使所述导丝和/或导管穿过的通道,方便用户安装导丝和/或导管。

59、可选地,所述第三夹持部的用于接触所述打开件的部分构造为斜面,并且/或者所述打开件的用于接触所述第三夹持部的部分构造为斜面;并且/或者

60、所述第四夹持部的用于接触所述打开件的部分构造为斜面,并且/或者所述打开件的用于接触所述第四夹持部的部分构造为斜面。

61、根据本技术,打开件通过斜面的导向插入第三夹持部与第四夹持部中间,使得打开件对第二夹持机构的作用更顺畅。

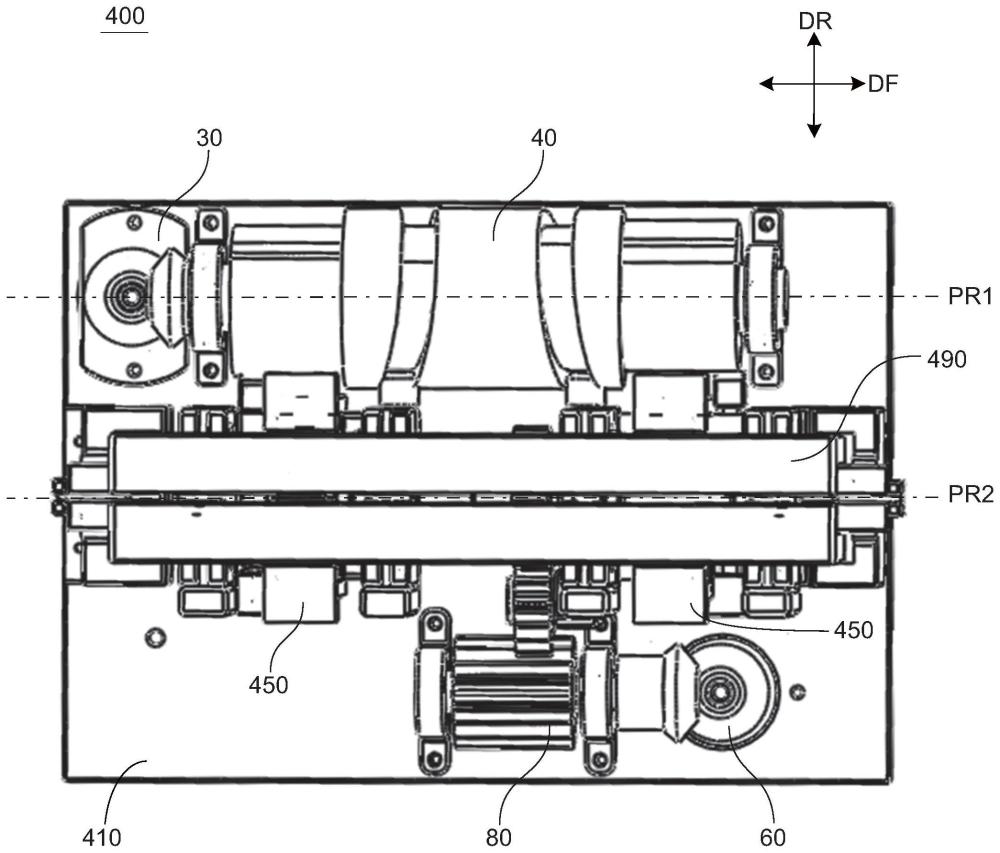

62、可选地,所述的输送装置包括两个所述夹持组件,两个所述夹持组件沿所述输送方向间隔排列,

63、所述输送装置配置为使得所述两个夹持组件沿所述输送方向可往复地彼此远离和彼此靠近,

64、当两个所述夹持组件沿所述输送方向彼此靠近时,沿所述输送方向前进的所述夹持组件的所述第三夹持部和所述第四夹持部沿所述径向方向相互靠近,沿所述输送方向后退的所述夹持组件的所述第三夹持部和所述第四夹持部沿所述径向方向相互远离;

65、当两个所述夹持组件沿所述输送方向彼此远离时,沿所述输送方向前进的所述夹持组件的所述第三夹持部和所述第四夹持部沿所述径向方向相互靠近,沿所述输送方向后退的所述夹持组件的所述第三夹持部和所述第四夹持部沿所述径向方向相互远离。

66、根据本技术,两个夹持组件可以交替输送导丝和/或导管,从而提高导丝和/或导管的输送效率。

67、可选地,所述的输送装置还包括第一传动体,所述第一传动体设置至所述基座组件,所述第一传动体连接至两个所述夹持组件座,以使两个所述夹持组件座沿所述输送方向相对于所述基座组件往复移动,所述第一传动体还作用于两个所述夹持传动部,以使所述第三夹持部和所述第四夹持部沿所述径向方向周期性地相互靠近和相互远离,

68、其中,所述输送装置构造为使得两个所述夹持组件座沿所述输送方向可往复地彼此靠近和彼此远离;

69、当两个所述夹持组件座沿所述输送方向彼此靠近时,与沿所述输送方向前进的所述夹持组件座对应的所述第三夹持部和所述第四夹持部沿所述径向方向相互靠近,与沿所述输送方向后退的所述夹持组件座对应的所述第三夹持部和所述第四夹持部沿所述径向方向相互远离;

70、当两个所述夹持组件座沿所述输送方向彼此远离时,与沿所述输送方向前进的所述夹持组件座对应的所述第三夹持部和所述第四夹持部沿所述径向方向相互靠近,与沿所述输送方向后退的所述夹持组件座对应的所述第三夹持部和所述第四夹持部沿所述径向方向相互远离。

71、根据本技术,输送装置采用第一传动体同时控制两个夹持组件的交替开合和交替进退,从而输送装置结构紧凑。

72、可选地,所述第一传动体包括两个输送传动组件,两个所述输送传动组件分别与两个所述夹持组件对应设置,所述输送传动组件包括:

73、第一输送传动部,用于使所述第三夹持部和所述第四夹持部沿所述径向方向相互靠近或相互远离;

74、第二输送传动部,用于使所述夹持组件座沿所述输送方向相对于所述基座组件可往复移动。

75、根据本技术,通过将输送传动组件设计为具有互不相同的第一输送传动部和第二输送传动部,可以将第一传动体的驱动力以不同的传递方式传递,实现夹持组件的不同的运动。

76、可选地,所述第一传动体构造为第一转轴,所述输送装置构造为使得所述第一转轴围绕第一旋转轴线相对于所述基座组件可转动,所述第一旋转轴线平行于所述输送方向。

77、根据本技术,第一传动体构造为第一转轴,从而驱动方法简单。

78、可选地,所述第一输送传动部构造为所述第一转轴上的凸轮部,所述凸轮部包括:

79、第一半轮,在所述凸轮部的横截面中,所述第一半轮为半径为第一半径的第一半圆形;和

80、第二半轮,在所述凸轮部的横截面中,所述第二半轮为半径为第二半径的第二半圆形,

81、其中,所述第一半径大于所述第二半径,所述第一半圆形的圆心与所述第二半圆形的圆心重合,所述圆心与所述第一旋转轴线重合,

82、其中,两个所述输送传动组件的所述凸轮部在所述第一转轴上相差180度,所述第一半径大于所述第一旋转轴线与所述夹持传动部的距离,所述第二半径小于所述第一旋转轴线与所述夹持传动部的距离,

83、当所述第一半轮朝向所述夹持组件时,所述凸轮部接触所述夹持传动部,使所述第三夹持部和所述第四夹持部沿所述径向方向相互远离;当所述第二半轮朝向所述夹持组件时,所述凸轮部与所述夹持传动部解除接触,所述第三夹持部和所述第四夹持部在所述第二弹性部件的作用下沿所述径向方向相互靠近。

84、根据本技术,通过将第一输送传动部设计为由大半圆与小半圆组成的凸轮使得第一输送传动部在半个周期内接触夹持传动部、在另外半个周期内不接触夹持传动部,使夹持通道的宽度每半个周期改变一次,使得夹持组件半个周期夹住导丝和/或导管、半个周期松开导丝和/或导管。两个凸轮部在第一转轴上相差180度,刚好实现两个夹持组件交替夹持导丝和/或导管。

85、可选地,

86、所述第三夹持部包括第三齿条,所述第三齿条沿所述径向方向延伸;

87、所述第四夹持部包括第四齿条,所述第四齿条沿所述径向方向延伸;

88、所述夹持传动部包括:

89、夹持齿条,设置至所述第二夹持基座,并沿所述径向方向相对于所述第二夹持基座可移动,所述夹持齿条沿所述径向方向延伸,所述夹持齿条具有靠近所述凸轮部的夹持齿条第一端和与所述夹持齿条第一端相反的夹持齿条第二端,

90、第二凸起,设置至所述夹持齿条第一端,所述第一半径大于所述第一旋转轴线与所述第二凸起的距离,所述第二半径小于所述第一旋转轴线与所述第二凸起的距离,

91、第三夹持齿轮,设置至所述第二夹持基座,并与所述夹持齿条和所述第三齿条啮合,和

92、第四夹持齿轮,设置至所述第二夹持基座,并与所述第三夹持齿轮和所述第四齿条啮合,

93、其中,所述第二弹性部件连接在所述夹持齿条第二端、第三夹持部和所述第四夹持部中的至少一个所述与所述第二夹持基座之间,

94、当所述第一半轮朝向所述夹持组件时,所述凸轮部接触所述第二凸起,使所述第三夹持部和所述第四夹持部沿所述径向方向相互远离;当所述第二半轮朝向所述夹持组件时,所述凸轮部与所述第二凸起解除接触,使所述第三夹持部和所述第四夹持部沿所述径向方向相互靠近。

95、根据本技术,当凸轮部挤压第二凸起时,夹持齿条沿径向方向的朝向夹持齿条第二端的方向移动,使得第二弹性部件被压缩。同时,夹持齿条带动第三夹持齿轮,第三夹持齿轮带动第三齿条与夹持齿条反向移动。第三夹持齿轮还带动第四夹持齿轮转动,第四夹持齿轮带动第四齿条与夹持齿条同向移动。从而,第三夹持部和第四夹持部沿径向方向彼此远离。当凸轮部脱离第二凸起时,所有部件反向运动,第三夹持部和第四夹持部沿径向方向彼此靠近。

96、可选地,所述第二输送传动部构造为斜槽,所述斜槽构造为设置在所述第一转轴的外周表面的环形通槽,所述斜槽的延伸方向与所述第一旋转轴线不垂直,使得所述斜槽沿所述第一旋转轴线的方向具有与所述凸轮部距离最近的近点和与所述凸轮部距离最远的远点,

97、其中,所述近点和所述远点在所述第一转轴的外周表面上相差180度,并且所述近点和所述远点位于所述第一半轮与所述第二半轮的接触面所在的平面中,

98、其中,两个所述输送传动组件的所述斜槽中的一个的延伸方向与所述第一旋转轴线沿第一旋转方向呈第一锐角,两个所述输送传动组件的所述斜槽中的另一个的延伸方向与所述第一旋转轴线沿第二旋转方向呈第二锐角,所述第一旋转方向与所述第二旋转方向相反;

99、所述夹持组件座设置有连接组件,所述连接组件被容纳在所述斜槽中。

100、根据本技术,当第一转轴转动时,由于斜槽的延伸方向与第一旋转轴线不垂直,斜槽的朝向夹持组件的一侧的位置沿输送方向相对于基座组件移动,从而带动连接组件沿输送方向相对于基座组件移动,进而带动夹持组件座沿输送方向相对于基座组件移动,最终带动夹持组件沿输送方向相对于基座组件移动。斜槽与凸轮部沿第一转轴的周向的相对角度使得夹持组件的开合与移动相协调。

101、可选地,所述第一锐角等于所述第二锐角。

102、根据本技术,当两个斜槽对称地设置时,两个夹持组件的输送效率相同。

103、可选地,在所述第一转轴上,所述两个输送传动组件的所述斜槽位于所述两个输送传动组件的所述凸轮部的中间;或者

104、在所述第一转轴上,所述两个输送传动组件的所述凸轮部位于所述两个输送传动组件的所述斜槽的中间。

105、根据本技术,将第一转轴设计为对称的结构,有利于同时将两个夹持组件设计为具有相互对称的结构,从而使得产品加工简单,也有利于使产品结构紧凑。

106、可选地,所述连接组件包括:

107、连接轴,所述连接轴沿垂直于所述第一旋转轴线的方向延伸;和

108、轴承,所述轴承套设在所述连接轴上,所述轴承的外圈用于接触所述斜槽的槽壁。

109、根据本技术,连接组件设计为轴承,可以减小连接组件与斜槽的摩擦。

110、可选地,所述第一夹持机构包括:

111、第一夹持部,连接至所述夹持组件座,

112、第二夹持部,连接至所述夹持组件座并与所述第一夹持部相对设置,所述第一夹持部与所述第二夹持部之间的缝隙形成所述夹持通道,

113、其中,所述第一弹性部件作用于所述第一夹持部和/或所述第二夹持部,以使所述第一夹持部远离所述第二夹持部。

114、进一步,所述第一夹持机构还包括两个套箍帽,两个所述套箍帽设置至所述夹持组件座并沿所述输送方向间隔开;

115、所述第一夹持部的沿所述输送方向的两端分别位于两个所述套箍帽中,所述第二夹持部的沿所述输送方向的两端分别位于两个所述套箍帽中。

116、根据本技术,第一夹持机构结构简单。

117、可选地,所述第一弹性部件包括至少一个扭簧,所述扭簧的一个扭转臂抵靠所述套箍帽,所述扭簧的另一个扭转臂抵靠所述第一夹持部的用于朝向所述第二夹持部的一侧或者所述第二夹持部的用于朝向所述第一夹持部的一侧,以使所述第一夹持部远离所述第二夹持部。

118、根据本技术,第一弹性部件构造简单。

119、可选地,所述第一夹持部包括:

120、第一夹持件,所述第一夹持件的沿所述输送方向的两端分别位于两个所述套箍帽中,所述第一夹持件的用于朝向所述第二夹持部的表面设置有沿所述输送方向延伸的第一键槽,和

121、第一键,所述第一键设置在所述第一键槽中,所述第一键包括弹性材料;

122、所述第二夹持部包括:

123、第二夹持件,所述第二夹持件的沿所述输送方向的两端分别位于两个所述套箍帽中,所述第二夹持件与所述第一夹持件相对设置,所述第二夹持件的用于朝向所述第一夹持部的表面设置有沿所述输送方向延伸的第二键槽,所述第二键槽与所述第一键槽相对设置,和

124、第二键,所述第二键设置在所述第二键槽中,所述第二键包括弹性材料,

125、其中,所述第一键与所述第二键之间的缝隙形成所述夹持通道。

126、进一步,所述第一夹持机构还包括附加弹簧;

127、所述附加弹簧设置在所述第一键槽中并位于所述第一键的背向所述第二键的一侧,所述附加弹簧沿所述第一键槽的深度方向延伸,其中所述附加弹簧的自由高度与所述第一键的高度的和小于或等于所述第一键槽的深度,或者

128、所述附加弹簧设置在所述第二键槽中并位于所述第二键的背向所述第一键的一侧,所述附加弹簧沿所述第二键槽的深度方向延伸,其中所述附加弹簧的自由高度与所述第二键的高度的和小于或等于所述第二键槽的深度。

129、根据本技术,第一夹持机构可以用于夹持不同粗细的导丝和/或导管。

130、可选地,所述套箍帽和所述夹持组件座设置有用于使所述导丝和/或导管通过的通道。

131、根据本技术,套箍帽和夹持组件座不妨碍导丝和/或导管沿直线延伸。

132、可选地,两个所述夹持组件的所述第一夹持机构相互连接,所述输送装置构造为使得两个所述第一夹持机构中的一个围绕第二旋转轴线相对于所述基座组件可旋转,从而带动两个所述第一夹持机构中的另一个围绕所述第二旋转轴线相对于所述基座组件同步旋转,其中所述第二旋转轴线沿所述输送方向延伸,所述第二旋转轴线位于所述导丝和/或导管的轴线的位置。

133、根据本技术,输送装置使得导丝和/或导管被撵转着前进,从而可以更顺利地输送导丝和/或导管。

134、可选地,两个所述第一夹持机构中的所述一个的用于朝向所述两个所述第一夹持机构中的所述另一个的一侧的所述套箍帽设置有插座,

135、两个所述第一夹持机构中的所述另一个的用于朝向所述两个所述第一夹持机构中的所述一个的一侧的所述套箍帽设置有插头,用于插入所述插座,以使两个所述第一夹持机构相连接,

136、所述输送装置构造为使得所述插座或所述插头围绕所述第二旋转轴线相对于所述基座组件可旋转。

137、根据本技术,两个第一夹持机构的连接方式简单有效。

138、可选地,所述的输送装置还包括:

139、第二驱动组件,设置至所述基座组件,用于提供使两个所述第一夹持机构相对于所述基座组件旋转的驱动力;和

140、第二传动组件,用于连接所述第二驱动组件和所述插座,用于将所述第二驱动组件的驱动力传递至所述插座。

141、根据本技术,第二驱动组件和第二传动组件使得插座围绕第二旋转轴线可旋转,从而两个第一夹持机构围绕第二旋转轴线可旋转。

142、可选地,所述第二驱动组件包括第二电机;

143、所述第二传动组件包括:

144、第二齿轮组件,连接至所述插座,并与所述插座围绕所述第二旋转轴线相对于所述基座组件同步旋转,和

145、第四齿轮组件,连接至所述第二电机的输出轴并随所述第二电机的输出轴同步转动,所述第四齿轮组件与所述第二齿轮组件啮合。

146、根据本技术,第二驱动组件和第二传动组件的结构简单、功能稳定。

147、可选地,所述第四齿轮组件包括长齿轮,所述长齿轮沿所述输送方向延伸,用于与所述第二齿轮组件啮合。

148、根据本技术,夹持组件沿输送方向移动,长齿轮可以保证插座始终被驱动转动。

149、可选地,所述第二夹持机构还包括:

150、第一销轴,设置至所述第二夹持基座并沿所述径向方向延伸,其中,所述第三夹持部连接至所述第一销轴,并沿所述径向方向相对于所述第一销轴可移动;和

151、第二销轴,设置至所述第二夹持基座并沿所述径向方向延伸,其中,所述第四夹持部连接至所述第二销轴,并沿所述径向方向相对于所述第二销轴可移动。

152、根据本技术,第一销轴支撑第三夹持部,并导向第三夹持部的移动;第二销轴支撑第四夹持部,并导向第四夹持部的移动。

153、可选地,所述的输送装置还包括第一导向件和第二导向件,所述第一导向件设置至所述基座组件,所述第二导向件设置至所述夹持组件座,所述第二导向件连接至所述第一导向件,并沿所述输送方向相对于所述第一导向件可移动。

154、根据本技术,第一导向件和第二导向件使夹持组件可以稳定地沿输送方向相对于基座组件移动。

155、可选地,所述第一导向件与所述第二导向件中的一个构造为沿所述输送方向延伸的导轨,所述第一导向件与所述第二导向件中的另一个构造为沿所述输送方向延伸的滑槽,所述导轨被容纳在所述滑槽中。

156、根据本技术,第一导向件与第二导向件结构简单、性能稳定。

157、本技术的第二方面提供了一种手术机器人系统,其包括根据上述技术方案中任一项所述的输送装置。

158、根据本技术的手术机器人系统,夹持组件可以夹持住导丝和/或导管并输送导丝和/或导管。在夹持组件中,第一夹持机构直接接触和夹持导丝和/或导管。第二夹持机构则对第一夹持机构实施挤压力,以使第一夹持机构夹紧导丝和/或导管。零位开合组件用于在安装导丝和/或导管时使夹持通道变宽以方便安装导丝和/或导管。当零位开合组件位于打开位置时,打开件作用于第二夹持机构,从而夹持通道变宽。此时用户可以容易地安装导丝和/或导管。当零位开合组件位于闭合位置时,第二夹持机构挤压第一夹持机构,从而夹持通道宽度变小,第一夹持机构夹紧导丝和/或导管。

- 还没有人留言评论。精彩留言会获得点赞!