用于制造冷切织物幅的方法与流程

1.本发明涉及一种用于制造冷切织物幅的方法。

背景技术:

2.为了制造相对较窄的织物幅,尤其呈现为相邻布置的标签幅的织物幅,已知和通常的是首先制造较宽的织物,然后才将其切割成各个较窄的织物幅。在此,为了织造较宽的织物,织机能够通过借助夹持器的纬纱投梭装置或者说纬纱喂给装置(schussfadeneintrag)或借助气动的纬纱投梭装置进行纬纱喂给或者说投梭,但基本上也可以使用针织机。

3.为了避免就像在文献wo 2007/030 954 a1中所建议的那样,例如在直接冷切割的情况下发生切割边缘的散线,在此根据现有技术通常建议通过熔化织物材料完成各个织物幅的切割。在此,纬纱和经纱相互熔合并且可以由此防止切割边缘的散线。根据现有技术通常使用电阻丝或加热丝作为切割元件,有时也使用热刀。还已知用超声波切割,这最终导致在切割时的熔化过程。作为现有技术,在这方面参见文献de 2 132 853 a。文献ch 358 760 a中也建议这种热切割的边缘,其中,在此将金属丝代替其中一根经纱织入,然后在切割织物幅时借助电流加热该金属丝,以此使在该位置处的纬纱被熔断。在文献ch 358 760 a的该实施方式中重要的是,纬纱在其切断的端部处熔接,由此形成基本上更牢固的边棱,但其也带有熔接的边缘,其具有上述有待通过本发明克服的缺点。

4.然而这种方法具有的缺点是,由于熔化的织物材料,产生了硬且粗糙的织物边缘,所述织物边缘尤其在服装纺织品的情况下,例如在缝制标签的情况下在穿着衣服时是不舒服的。

5.在现有技术中已知一些措施试图消除或者在事后克服织物边缘的粗糙化。在文献de 2 315 333 a中建议,熔融切割元件被灵活地布置,并其位置根据传递到织物上的力改变。然后根据该位置控制或者最小化切割元件的电加热。文献de 195 10818 c1建议借助温度传感器和检定器调节加热丝的温度,以便将加热功率最小化并形成尽可能柔和的切割边缘。还建议,在切割过程后立即通过挤压元件整平熔化的切割边缘。在此应借助弹簧力或通过织物偏转施加压力。在此参考文献wo 097/13023 a1、wo 098/18995 a1和wo 2004/070103 a1。例如在文献de 3 919 218 a中还建议,将熔化的织物边缘通过随后对被切割边缘的折叠在一定程度上包起来。然而上述方法都有的缺点是,如果要成功地实现对织物边缘的整平,就必须接受加厚。已知的借助超声波的切割方法最终也是具有上述缺点的热切割方法。

6.此外,上述热切割仅限于那些经纱和纬纱都由热塑性的,即可热切割的纤维组成的织物材料。但显然不能在所有的应用中都满足这一点,所以所有上述热切割方法只能限制性地使用。

7.在更早的1896年的文献us 572 674 a中,首先建议了织物幅的冷切割,这可能已经是由当时织物材料的可能性得到的结果。在那里,为保障切割边缘而建议,将额外的边缘

保险线平行于纬纱从切割边缘移入织物中,而不以任何方式将额外的边缘保险线固定在织物中。由于缺乏固定,所以在机械负荷下,例如在洗涤时,但也在织物边缘的其他正常的负荷下,边缘保险线会再次从边缘滑出。通过文献us 572 674 a中建议的措施不能借助移入的边缘保险线形成切割路径,因此也不能形成所追求的柔软边缘。

技术实现要素:

8.本发明要解决的技术问题是建议一种织物幅的制造方法,其中,鉴于上述缺点和限制可以取消热切割,但其中,与文献us 572 674 a中不同,切割边缘仍然是柔软的并且可靠地防止散线。

9.在此,所述技术问题通过按照权利要求1的制造方法解决。在此,本发明的措施首先实现的是,通过将之字形图案的角点连到织物中将之字形纤维连结在织物上,其中,借助所述连结从一开始就防止之后的散线,并且在进一步的步骤中才用冷刀或作用相同的工具切割织物幅。在冷切时,织物幅的纤维既不熔融,也不熔断。这是本发明意义中的冷切的关键特性。

10.本发明的措施以此极大改进,从而通过冷切或在冷切之后形成纬纱尾部。在织物边缘处的纬纱尾部的长度在此取决于两个相邻的之字形结构之间的距离,即取决于松散地位于之字形结构和切割边缘之间的经纱的数量。通过上述的纬纱尾部实现丝绒式的柔软的边缘。

11.在本发明的第一设计方案中,在切割后松散地位于覆盖纱或花式纱或者说装饰纱的之字形结构与织物中的切割边缘之间的经纱随后被简单地或者说直接拉出,并且以此形成纬纱尾部。

12.在第一备选设计方案中,位于所述覆盖纱的切割侧的覆盖点和切割边缘之间的经纱在切割过程之前已经被向下拉出,并且以此形成纬纱尾部,其中,这些经纱在织造过程中始终布置在下梭口中,并且所述拉出在织筘和切割装置之间完成。

13.在本发明的第二备选设计方案中,位于所述覆盖纱的切割侧的覆盖点和切割边缘之间的经纱在梭口前就已经向上或向下拉出,即根本就没有被织入。

14.在本发明的意义上在一些应用中特别有利的是,在如此高的应力下置入覆盖纱,使通过覆盖纱系连的经纱在纬向上如此强烈地被拉在一起,以形成切割路径,并且不必拉出多余的经纱,但仍然形成足够长的纬纱尾部。

15.编织机的其他有利的设计方案在从属权利要求中说明。

16.为了防止之字形结构在织物边缘侧散线或在切割时被切开有利的是,保持纬纱尾部的长度不过短。在此,至少3

‑

4根经纱的长度的2倍是有利的。

17.此外,在使用热塑性纤维作为纬纱、经纱,甚至作为单个织物幅的预先规定的边缘的区域中的单个经纱,和/或作为之字形布设的花式纱时有利的是,织物在冷切之前熔融并且以此被机械地固定。有利的是,还可以借助加热元件将之字形纱与织物底面上的纬纱熔合。对此应用应该指出的是,对本方法的该在某些应用情况中有利的变型设计,根本无需所有的纤维元件、尤其无需经纱或无需所有的经纱是可熔化的。此外应该指出的是,在这些有利的设计方案中,与借助热切割的方法相反的是,热塑性纤维仅仅熔融,而不是熔断。在此,纤维在任何情况下在切割时都不必熔融或根本不需熔断。

18.有利的是,作为更可靠地防止织物边缘散线的额外措施的是,将带有热胶涂层的纺织纤维引入经纱、纬纱中和/或作为花式纱引入,并且借助加热元件通常在温度低于织物结构中使用的纤维的熔点的温度下热粘接之字形结构。

19.然而根据本发明的方法的一个变型设计是特别有利的,其中,除了之字形纱之外还引入另外的覆盖纱,所述另外的覆盖纱如此与所述之字形纱连接,使得所述另外的覆盖纱防止之字形纱的散线。该额外的覆盖纱实际上沿经纱方向布置,并且即使在纬纱尾部相对较短时,也能防止之字形纱从纬纱尾部脱出。当然可以将本发明的该特别有利的设计方案与上述粘接或熔融的措施结合。然而业已证明的是,仅仅该措施就已经是防止散线的有效手段。

20.这里应该强调的是,额外的覆盖纱当然也可以是可热熔融的或具有热胶涂层,并且然后额外进行上述热固定,其中,纬纱、之字形的覆盖纱和/或单个或多个经纱也可以是可熔融的或与热胶涂层连接的。

21.上述的以及要求的和在下面的实施例中说明的、按照本发明使用的元素在其尺寸、形状、材料使用和其技术的设计方面不受特殊的例外条件的限制,使得在相应使用领域中已知的选择标准可以不受限制地使用。

附图说明

22.下面将参照附图更详细地说明织机的实施例,在此附图中:

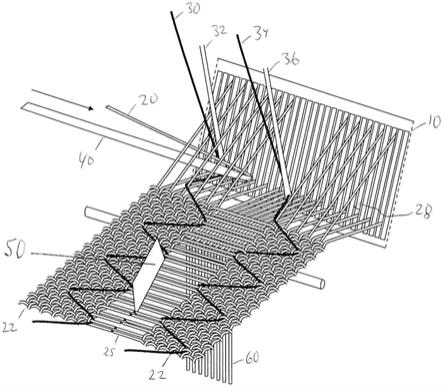

23.图1示出织造过程,此时纬纱被投梭并且之字形纱处于第一位置;

24.图2示出织造过程,此时纬纱被投梭并且之字形纱处于第二位置;

25.图3示出切割过程,此时拉出松散的经纱;

26.图4示出第一备选实施方式的切割过程,其中,切割装置和织物边缘之间的经纱在整个织造过程中保持在下梭口中,并且与切割过程无关地向下拉出;

27.图5示出第二备选实施方式的切割过程,其中,切割装置和织物边缘之间的经纱在织筘前就已经被向上拉出;

28.图6示出之字形纱的情况,其已经通过纬纱尾部固持;

29.图7示出之字形纱的情况,其通过额外的覆盖纱与纬纱尾部无关地固定;并且

30.图8示出一种实施方式,其中,覆盖纱在高应力下置入。

具体实施方式

31.图1至5示出本发明的简单的第一设计方式。在此如图1所示,借助纬纱导纱器40将纬纱24一纬一纬地投梭到分别打开的经纱口28中,其中,在该实施例中,图1中未示出的纬纱导纱器40转移到转移夹上,并且以此借助由织筘10的止挡制造基础织物20。根据本发明,之字形的覆盖纱或花式纱30、34通过多个导纱针或叉针34、36引入。在此分别引用已知的方法或装置之一。覆盖纱或花式纱30、34的置入基本上已在文献ch 490541 a中说明。然而特别的是,在本发明的实施方式中,覆盖纱或花式纱30、32在此通过导纱针或叉针32、36从上方引入梭口或经纱口28,即覆盖纱或花式纱被纬纱投梭元件40压刺(

ü

berstochen),并且以此连入织物20中。通过将之字形图案的角点连到织物中,之字形纱连结在织物上,以此可以从一开始就防止以后的散线。导纱针32、36在此布置在打纬器和织筘10之间。织筘10像通常

一样在顶部关闭。备选的是,也可以像wo 2011/095262 a1中那样进行之字形放置,其中,导纱针不布置在打纬器和织筘10之间,而是布置在织筘10和开口装置之间,并且织筘10具有向上开口的筘号。此处所示的两个导纱针32和36在整个设备中仅构成说明性的局部,其在该实施例中为了放置之字形布局而与在此未示出的另外的导纱针一起同步地在纬纱投梭方向上和逆着纬纱投梭方向来回导引,如图2和3所示。

32.图3中额外示出切割工具。通过冷切工具50,在本实施例中即简单的切割刀,在织物退卷的区域中将织料20切割成多个织物带22,其中在图3中仅示出这些织物带22中的两个织物带之间的切割位置。在该实施例中,切割过程居中地在之字形布局的两个朝向切割刀50的端点之间进行。在该实施例中,分别敞露的四根经纱60然后在侧向被倾斜拉出,使得剩余的纬纱区域形成在实施例中大约1mm长的纬纱尾部25,所述纬纱尾部一方面已经防止额外的覆盖纱30、34散线,因为它们在应力下被固持,另一方面,所述纬纱尾部形成相应的织物幅22的丝绒状的终端。

33.在第一备选实施方式中,如图4所示,切割线和织物边缘26之间的多余经纱与切割装置50无关地向下拉出,并且以此形成纬纱尾部25。在本实施例中以此实现,即这些经纱在整个织造过程中保持在下梭口内并且因此从不到达纬纱上方。所述方法的所有其他步骤,尤其涉及覆盖纱的步骤都与第一实施例相同地执行。

34.在第二备选实施方式中,如图5所示,切割线和织物边缘26之间的多余经纱在织筘之前就已经同样与切割装置50无关地向上拉出,即完全就没接入。以此在该实施例中形成纬纱尾部。所述方法的所有其他步骤,尤其涉及覆盖纱的步骤都与第一实施例相同地执行。

35.在本发明的优选实施方式中,如图8所示,覆盖纱30、34在如此高的应力下置入,即通过覆盖纱系连的经纱在区域80中沿纬向如此被拉在一起,以形成一种切割路径82,并且没有多余的经纱必须被拉出。在此,由于所形成的切割路径,切割装置50因此远离最近的经纱,从而不会损伤这些经纱。同样在本实施例中,也通过将经纱拉在一起而形成纬纱尾部25。

36.在本发明方法的一种设计方案中,至少对于所使用的一种纤维,即覆盖纱、纬纱或经纱使用能热固定的纤维,以在织物边缘的区域中热固定,方式是例如所述纤维在其表面上略微熔融并以此与其他的纤维机械地固定。

37.在本发明的扩展的设计方案中,覆盖纱30、32借助加热元件与在织物底侧上的纬纱熔合。在此,熔融的覆盖纱和纬纱必要时还有经纱被使用并通过熔融连接成更可靠的织物边缘。在此应强调的是,与借助热切割分离的现有技术不同的是,纤维本身没有被损坏,只是在其表面上熔融。因此在小心处理时,这也不会得到所述的热切割的缺点。

38.在本发明的扩展的设计方案中,对于所使用的至少一种纤维使用热胶涂层,并且借助加热元件在低于该纤维的熔点(如果使用可熔化的纤维,而这在本实施例中不是必要的)的温度条件下将之字形结构热粘接在织物边缘的点上。

39.在图6和图7中示出织物幅22的织物边缘26的进一步固定,即在图6中没有这种固定而在图7中则有这种固定。如图6所示,织物边缘26这样固定,覆盖纱30、34在其面向切割边缘的一侧上处于应力下,使得覆盖纱不突伸超出相应的纬纱尾部25。如果没有额外的固定措施,例如上述的熔融或热粘接,则在不小心处理织物带22的情况下,尤其通过不当的操作,就有可能将之字形纱的单个端部带到纬纱尾部25上,并且以此损坏织物边缘26。除了上

述的熔融或热粘接的措施之外,或者也作为独立的措施,也可以通过利用另外的导纱针引入的另外的覆盖纱70避免这一点。在此在本实施例中,该额外的覆盖纱70具有的效果在于,相应的之字形纱30或34相对于纬纱24或相对于纬纱尾部25系连并以此保险。在此,额外的覆盖纱70在经纱方向上实际上位于最后保留的或者说最后维系的经纱和第一个松散的经纱60之间,并且以此形成织物边缘26的终端。然而额外的覆盖纱本身也可以呈现之字形布局,而不一定形成织物边缘的终端。相反,它的基本功能是额外地固定(“打结”)覆盖纱30、34和纬纱24之间的结点,以便防止之字形纱30、34滑脱。

40.附图标记列表:

41.10 织筘

42.20 织物

43.22 织物幅

44.24 纬纱

45.25 纬纱尾部

46.26 织物边缘

47.28 经纱口

48.30 第一覆盖纱

49.32 第一导纱针

50.34 第二覆盖纱

51.36 第二导纱针

52.40 纬纱导纱器

53.50 冷切割工具

54.60 切割过程后松散的经纱

55.70 用于固定之字形纱的额外的覆盖纱

56.80 拉在一起或者压实的经纱的区域

57.82 切割路径

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1