一种加工光纤纤维的方法、光纤纤维、编织提花发光面料的方法以及提花发光面料与流程

1.本发明公开一种加工光纤纤维的方法、光纤纤维、编织提花发光面料的方法以及提花发光面料,属于纺织品生产技术领域。

背景技术:

2.现在描述的包含有发光纤维的织物已经为人们所公知,例如在专利文献us4234907中有公开。直到现在,由于不可能实现具有这些特性的织物,所以这些织物还没有工业化生产。

3.公告号为cn103556360b的发明专利公开了一种光纤装饰布的制备方法,其包括以下步骤,(1)制备芯线;(2)、制备提花纱线;(3)将提花纱线通过提花工艺与其他不透明纱线进行混纺,编织为布料,该透明提花纱线在布料的局部形成可透光或漫反射光线的图案。本发明还公开了一种采用上述方法制备的光纤装饰布,其包括一布料本体,该布料本体包括至少一个采用提花纱线纺织成的可透光或漫反射光线的局部图案;提花纱线是由表面涂覆有反光层的芯线及包覆在该芯线外表面的透明或半透明纤维织成。

4.上述专利中光导纤维不与经纱和纬纱交织,而是将其穿插至编织好的面料当中,如此虽然可以将光导纤维的透光部分裸露至图案表面而形成具有发光效果的面料,但由于透光部分没有与图案具有直接关联,而仅仅是将光线照射至图案表面,对于突出图案并不具有明显作用,光亮显示形式单一,在外观效果上缺乏吸引力,也没有公开编织成具有特定光亮图案的方法。

技术实现要素:

5.本发明的目的就是为了解决现有技术中的问题,而提供一种加工光纤纤维的方法、光纤纤维、编织提花发光面料的方法以及提花发光面料。

6.本发明通过以下技术方案来实现上述目的,一种基于面料图案加工光纤纤维的方法,包括以下步骤,

7.划分透光段:光纤纤维按照相邻编织路数间隔至少4根并排纬线的方式编织于面料中,且以图案的外轮廓遮蔽至少4根并排的经线划分成透光段,其余划分为不透光段;

8.划分检测段:光纤纤维在超出面料宽幅的两侧具有余量段,在余量段上划分长度为l以喷涂第一种颜色涂料作为检测段;

9.归整喷涂和表面改性处理数据信息:依据面料图案划分所有的透光段、不透光段和检测段,并按照各自长度和编织路数依次排列在单根光纤纤维上形成喷涂和表面改性处理数据信息;

10.喷涂:将喷涂数据信息导入到数据处理器中,并依据传送装置记录光纤纤维的传输距离,结合传输距离由数据处理器控制颜色涂料喷涂装置对光纤纤维进行喷涂;

11.固色:光纤纤维在喷涂后经传送装置输送至紫外线照射装置内进行烘干;

12.成型透光段:在固色之后将光纤纤维输送至表面处理装置中,并依据表面改性处理数据信息和传输距离对光纤纤维进行表面改性处理,再收卷成线筒。

13.优选的,所述光纤纤维的传送速度为30

‑

50cm/min,烘干时间30

‑

40min,烘干温度60

‑

80℃。

14.优选的,所述表面改性处理包括纤维表面的磨损、微裂化、拉伸或者弯曲。

15.一种基于光纤纤维加工方法制得的光纤纤维,所述光纤纤维具有不透光段、透光段以及检测段。

16.一种基于光纤纤维编织提花发光面料的方法,包括以下步骤,

17.(1)将面料的图案整理成纹板图文件输入到电脑提花机中,依据纹板图划分经纬编织的坐标,并确定经线、纬线和光纤纤维的编织路数,再将纬线、光纤纤维分别穿过单独的张力夹、第一选纬器和第二选纬器再绕过同一个卷刀口后勾到中框侧边的机架上;

18.(2)调试纬线、光纤纤维和经线的张力而处于绷紧状态,同时将光纤纤维第一处检测段调整进入电脑提花机上的第一摄像装置的拍摄区,并且第一处检测段的第一基准点与第一基准杆对齐,再检查经线编织的梭口大小;

19.(3)起编若干路纬线之后,再通过剑杆上的勾针勾住第一路光纤纤维做起编调试,剑杆复位后调整光纤纤维的第二处检测段进入第二摄像装置的拍摄区,同时第二处检测段的第二基准点与第二基准杆对齐,随后中框打纬后完成第一路光纤纤维的编织,并使第三处检测段的第三基准点与第一基准杆对齐;

20.(4)调试完成之后,开始自动编织其余路数的纬线和光纤纤维;

21.(5)编织完成之后,裁切伸出面料两侧的检测段,在光纤纤维端部组装发光元件。

22.优选的,所述第一基准点与第一基准杆的投影距离偏移误差e1、第二基准点与第二基准杆的投影距离偏移误差e2均小于1/10的检测段长度。

23.优选的,所述第一基准杆、第二基准杆的测量基准点为检测段的起始点或终止点。

24.一种提花发光面料,包括若干根不透光的经线、若干根不透光的纬线、对光线进行全反射的光纤纤维以及发光元件,其中纬线与经线交织勾勒出具有图案的面料,所述光纤纤维具有至少一处透光段和不透光段,且在沿纬线交织方向与经线穿插交织,使得透光段在图案的外轮廓将经线遮蔽,不透光段被经线遮蔽,若干根光纤纤维上的透光段在其内部光线传输时勾勒出环绕图案的发光轮廓。

25.优选的,所述光纤纤维为透光的化学纤维纱线。

26.优选的,单处所述透光段以图案的外轮廓遮蔽至少4根并排的经线,相邻编织路数的所述光纤纤维之间间隔至少4根并排的纬线。

27.与现有技术相比,本发明的有益效果是:

28.(1)光纤纤维以图案的轮廓为基准划分需要喷涂涂料和表面改性处理的位置,从而形成相应的表面处理路径,并依靠现有的设备实现数字化自动喷涂和表面改性处理,再以此为基础编织出具有环绕图案的发光轮廓的面料,与传统的发光面料相比,保证光纤纤维的发光与图案有着直接关联,从而达到更加突出效果,而且光纤纤维的喷涂和表面改性处理方法简单,无需将整个面料置于表面处理装置中,对图案中相对应的光纤纤维进行表面改性处理而对其余位置组织结构造成破坏。

29.(2)喷涂之后的光纤纤维在编织时依靠检测段和两个摄像装置进行透光段编织位

置的检测,确保光纤纤维在不同编织路数都能准确的以图案的轮廓进行编织,不会发生编织错位的情况,以实现透光段与图案具有对应关系,从而形成具有凸显图案的发光轮廓,而且采用一根光纤纤维形成面料整个图案的发光轮廓,其可以减少编织时的换线工作,降低检测调试的难度,并提升了生产效率。

30.(3)光纤纤维按照预设的间隔距离编织于面料中,其透光段沿图案轮廓间隔分布,由于预设的间隔距离小,使得不同编织路数上的透光段在一定的视觉距离之外连接成线,从而在保证图案显示效果的同时,减少光纤纤维的编织路数,以降低生产成本。

附图说明

31.图1为面料其中一种图案的示意图;

32.图2为图1中a处光纤纤维在面料中的编织结构示意图;

33.图3为基于图案划分的光纤纤维的局部喷涂结构示意图;

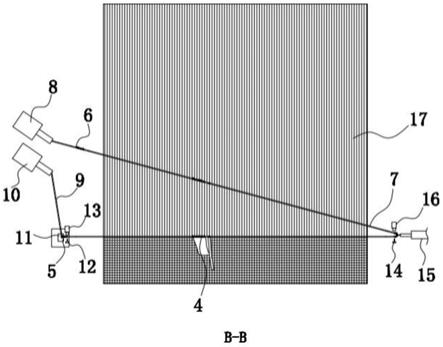

34.图4为图1中面料编织至b

‑

b处的示意图;

35.图5为提花发光面料的一种示例图。

36.附图标记:1、图案;2、发光轮廓;3、不透光段;4、透光段;5、检测段;6、余量段;7、光纤纤维;8、第二选纬器;9、纬线;10、第一选纬器;11、卷刀口;12、第一基准杆;13、第一摄像装置;14、第二基准杆;15、剑杆;16、第二摄像装置;17、经线。

具体实施方式

37.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

38.一种基于面料图案加工光纤纤维的方法,包括以下步骤,

39.划分不透光段:光纤纤维7按照相邻编织路数间隔10根并排纬线9的方式编织于面料中,且以图案1的外轮廓遮蔽20根并排的经线17划分成透光段4,其余划分的不透光段3;

40.划分检测段:光纤纤维7在超出面料宽幅的两侧具有余量段6,在余量段6上划分长度为l以喷涂第一种颜色涂料作为检测段5;

41.归整喷涂和表面改性处理数据信息:依据面料图案1划分所有的透光段4、不透光段3和检测段5,并按照各自长度和编织路数依次排列在单根光纤纤维7上形成喷涂和表面改性处理数据信息;

42.喷涂:将喷涂数据信息导入到数据处理器中,并依据传送装置记录光纤纤维7的传输距离,传送装置传送光纤纤维7的速度为40cm/min,结合传输距离由数据处理器控制颜色涂料喷涂装置对光纤纤维7进行圆周方向的喷涂;

43.固色:光纤纤维7在喷涂后经传送装置输送至紫外线照射装置内进行烘干,并且依照光纤纤维7的传送速度设定紫外线照射装置的长度,使得光纤纤维7在喷涂后烘干时间为40min,并且烘干温度为70℃。

44.成型透光段:在固色之后将光纤纤维7输送至表面处理装置中,并依据表面改性处理数据信息和传输距离对光纤纤维7进行纤维表面的磨损处理,再收卷成线筒。

45.如图1

‑

3所示,本方法对于光纤纤维7的透光段4是基于面料图案1的轮廓建立的,并且透光段4是沿着图案1轮廓边缘分布的,当光源在光纤纤维7进行全反射时,部分光源从透光段4逃逸出来而形成光亮效果,从外部看到的光亮效果是环绕图案1的外轮廓,但是光源无法从光纤纤维7的不透光段3折射出来,并且光亮长度为遮挡并排的20根经线17的长度,而光纤纤维7的相邻编织路数之间间隔10根并排的纬线9,由此结合面料图案1和光纤纤维7的编织路数,从而在一根光纤纤维7编出具有针对该面料图案1的表面处理路径,以形成了对光纤纤维的表面改性处理数据信息,表面处理装置基于此数据信息来控制光纤纤维7磨损处理,从而形成具有对应长度的透光段4。

46.另外在不同光纤纤维7编织路数留有余量段6,并且在成型透光段43的同时,在余量段6上还喷涂带有颜色标识的检测段5,其可以在将光纤纤维7编织到面料中时起到检测的作用,避免出现错误而影响透光段4在图案1轮廓的位置。

47.一种基于光纤纤维加工方法制得的光纤纤维,光纤纤维7具有不透光段3、透光段4以及检测段5。

48.一种基于光纤纤维编织提花发光面料的方法,包括以下步骤,

49.(1)将面料的图案1整理成纹板图文件输入到电脑提花机中,依据纹板图划分经纬编织的坐标,并确定经线17、纬线9和光纤纤维7的编织路数,再将纬线9、光纤纤维7分别穿过单独的张力夹、第一选纬器10和第二选纬器8再绕过同一个卷刀口11后勾到中框侧边的机架上;

50.(2)调试纬线9、光纤纤维7和经线17的张力而处于绷紧状态,同时将光纤纤维7第一处检测段5调整进入电脑提花机上的第一摄像装置13的拍摄区,并且第一处检测段5的第一基准点与第一基准杆12对齐,再检查经线17编织的梭口大小;

51.(3)起编若干路纬线9之后,再通过剑杆15上的勾针勾住第一路光纤纤维7做起编调试,剑杆15复位后调整光纤纤维7的第二处检测段5进入第二摄像装置16的拍摄区,同时第二处检测段5的第二基准点与第二基准杆14对齐,随后中框打纬后完成第一路光纤纤维7的编织,并使第三处检测段5的第三基准点与第一基准杆12对齐;

52.(4)调试完成之后,开始自动编织其余路数的纬线9和光纤纤维7;

53.(5)编织完成之后,裁切伸出面料两侧的检测段5,在光纤纤维7端部组装发光元件。

54.如图4所示,在将光纤纤维7编织进面料中,以第一编织路数的光纤纤维7为例,按照第一处检测段5起始点对齐第一基准杆12,两者的误差e1小于1/10的检测段5长度,此时编织光纤纤维7开始时,第一选纬器10暂停对纬线9的引纬,而第二选纬器8工作开始对光纤纤维7引纬,随后剑杆15勾住光纤纤维7后对其牵引并与经线17交织,并且此时当剑杆15复位后,光纤纤维7上的第二处检测段5的起始点对齐第二基准杆14,同时两者的误差e2同样小于1/10的检测段5长度,接着中框在打纬时,利用机架上的两个剪纱装置将第一处检测段5和第二处检测段5剪断,与此同时卷刀口11勾住下一编织路数光纤纤维7的起编端,需要说明的是面料中两条并排的光纤纤维7为一条编织路数。

55.在依靠第一摄像装置13和第二摄像装置16的拍摄作用下,不同的检测段5分别进入第一拍摄区和第二拍摄区后进行拍摄矫正,从而确保不同编织路数的光纤纤维7上的透光段4能够准确的对应编织在图案1的外轮廓,并且由于相邻编织路数之间尽管间隔10根并

排的纬线9,但是在保持30cm之外的视觉距离时,人肉眼无法区别光纤纤维7之间的发光间隙,从而在视觉上形成完成连线的发光轮廓2,如此一来不仅保证图案1显示效果的同时,减少光纤纤维7的编织路数,以降低生产成本。

56.如图1和图5所示,一种提花发光面料,包括若干根不透光的经线17、若干根不透光的纬线9、对光线进行全反射的光纤纤维7以及发光元件,其中纬线9与经线17交织勾勒出具有图案1的面料,光纤纤维7具有至少一处透光段4和不透光段3,且在沿纬线9交织方向与经线17穿插交织,使得透光段4在图案1的外轮廓将经线17遮蔽,不透光段3被经线17遮蔽,若干根光纤纤维7上的透光段4在其内部光线传输时勾勒出环绕图案1的发光轮廓2。

57.本实施例中的提花发光面料,光纤纤维7的光亮效果是沿着图案1的外轮廓形成的发光轮廓2,而且单处的光亮长度为遮挡并排的20根经线17的长度,其余位置的光纤纤维7为不透光段3,并且被经线17所遮蔽,无法从外部看到光亮效果,从而达到具有不一样的视觉突出效果,可以广泛应用于衣物、服装辅料、运动产品、装饰附件以及其他穿戴用品等当中,有效提升此类产品的展示和引人注目的效果。

58.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

59.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1