一种高温染缸余热回收装置及其使用方法与流程

1.本发明涉及余热回收技术领域,尤其是一种高温染缸余热回收装置及其使用方法。

背景技术:

2.染缸主要是染布和洗布,通过循环水泵以水的压力为动力推动布在缸内循环运行渲染。印染行业的高温染缸工艺,需要将温度由135度左右降到100度以下,否则无法进入下道工序,并且要求在降温的过程中,染缸内的水不能沸腾,否则影响染布的质量。

3.目前印染行业的高温染缸的水体降温采用的方法是在循环水泵出口设置有管壳式换热器,管壳式换热器有两个作用:一是在升温时,管壳换热器将染缸内的自来水与蒸汽换热,做到梯级升温,升到135℃保温;二是染布工作结束进入降温过程,利用管壳换热器,用自来水循环给染缸内的水降温。

4.上述技术中通过换热器进行降温工序的过程存在诸多不足,例如:不仅需要大量的冷却水,而且由于冷却水的热能大量过剩,回收再利用的价值很低,许多企业只能通过冷却水箱放热于空气中,导致热能浪费严重,影响大气环境,同时由于换热的效率不高,也导致降温降压的时间过长。冷却水量大温度高,热能浪费严重,已成为纺织印染行业普遍存在的急需解决的问题。

技术实现要素:

5.本发明的目的在于提供一种高温染缸余热回收装置及其使用方法,克服前述现有技术的不足,极大程度地降低能量损耗,对染缸内水体的余热进行回收利用,实现合理的降温速率,确保染布品质不受影响。

6.本发明解决其技术问题所采取的技术方案是:

7.一种高温染缸余热回收装置,其特征在于:包括余热回收系统和蒸汽增压处理系统,所述余热回收系统包括染缸、换热器、主循环泵、闪蒸放热系统和回水变频水泵,其中:

8.所述余热回收系统的染缸的出水口通过管道与主循环泵的进水口连通,主循环泵的出水口通过管道与换热器的进水口连通,换热器的出水口通过管道与染缸的进水口连通,换热器的进汽端与源蒸汽高压管网连通;换热器排出的冷却水通过管道传输至冷却水箱;

9.所述染缸出水口与主循环泵进水口之间的管道上或者主循环泵的出水口与换热器的进水口之间的管道上设置有第一支路管道,第一支路管道与闪蒸放热系统的进水口连通,主循环泵出水口流出水量的5

‑

15%通过第一支路管道引入闪蒸放热系统,闪蒸放热系统的出水口通过第二支路管道与染缸出水口与主循环泵进水口之间的管道连通,或者闪蒸放热系统的出水口通过第二支路管道与染缸的喷淋管连通,第二支路管道上设置有回水变频水泵;

10.所述余热回收系统设置有一套或多套,每一套余热回收系统闪蒸放热系统的蒸汽

出口均通过同一蒸汽输送管网与蒸汽增压处理系统连接,蒸汽增压处理系统将处理后的蒸汽输入新建低压蒸汽管网并经新建低压蒸汽管网进入换热器,或者蒸汽增压处理系统将处理后的蒸汽输入射流混合器后导入源蒸汽高压管网。

11.进一步的,所述闪蒸放热系统包括闪蒸罐主体、设置于闪蒸罐主体上进水口上的供水电磁阀及水量电动调节阀、设置于闪蒸罐主体上的磁翻板液位计、设置于闪蒸罐主体上的排气电动二通、与闪蒸罐主体的蒸汽出口连接的蒸汽过滤器和并联设置于蒸汽过滤器排汽端的第一排气电动阀及第二排气电动阀,所述供水电磁阀或电动阀和水量电动调节阀之间设置有热力计量表,热力计量表上设置有供水温度传感器,闪蒸罐主体的出水口上设置有回水温度传感器,所述闪蒸罐主体上或蒸汽过滤器上设置有排气电动二通;

12.所述供水电磁阀或电动阀起到对蒸汽放热系统开机和关机的作用,开关机时间可调,关闭供水电磁阀或电动阀即为关机;当接到开机信号时,供水电磁阀或电动阀和水量电动调节阀打开,翻板液位计提供信号,调节闪蒸水位,调节液位到位后,再启动变频水泵运行,反冲洗按初始程序启动,按原位停阀;所述回水变频水泵主要起到闪蒸时控制水量的运行,变频调节水量控制降温速率,反冲洗时按原有的控制开启,停泵后剩余残留水打开排污电动二通,由排污电动二通排放;排污电动二通在每次停机后打开10

‑

20s再关闭,等待下一次运行,反冲洗后也要开关一次,关阀待机;翻板液位计提供液位信号给主控制器控制水量,水量电动调节阀调节水位,提供高低液位保护信号,停机液位信号,反冲洗同上;排气电动二通主要起到开机时排出不凝气几秒后关闭,打开第一排气电动阀运行,停机关闭回水变频水泵后,再打开排气电动二通,开阀待机;排出不凝气后打开第一排气电动阀,水温从135℃降到110℃关闭本阀,提供关闭信号,关阀待机;第一排气电动阀提供关闭信号后,打开第二排气电动阀,水温从110℃降到90℃后,提供关机信号,关阀待机。

13.进一步的,所述蒸汽过滤器的出水口通过u型逆流管与闪蒸罐主体连通。

14.进一步的,所述闪蒸罐主体的进水口位于染缸的上方。

15.进一步的,所述第二支路管道上设置有逆止阀,所述第一支路管道和第二支路管道上均设置有电磁阀或电动球阀。

16.进一步的,所述蒸汽增压处理系统包括第一蒸汽管路、第一分离器、第二蒸汽管路、第二分离器、第三蒸汽管路、第一变频增压机、第四蒸汽管路、第二变频增压机、第五蒸汽管路、第六蒸汽管路、蒸汽流量计和第七蒸汽管路,其中:

17.所述第一蒸汽管路的一端通过蒸汽输送管网与第一排气电动阀连通,第一蒸汽管路的另一端与第一分离器的进口连通,第一分离器的出口通过第三蒸汽管路与第二变频增压机的进口连通,第二变频增压机的出口通过第四蒸汽管路与蒸汽流量计的进口连通,蒸汽流量计的出口通过第五蒸汽管路与新建低压蒸汽管网连通,或与射流混合器连通,射流混合器与源蒸汽高压管网连通;

18.所述第二蒸汽管路的一端通过蒸汽输送管网与第二排气电动阀连通,第二蒸汽管路的另一端与第二分离器的进口连通,第二分离器的出口通过第六蒸汽管路与第一变频增压机的进口连通,第一变频增压机的出口通过第七蒸汽管路连接在第三蒸汽管路上;

19.所述闪蒸放热系统中供水水温在130

‑

110℃时排出的的蒸汽经第一排气电动阀沿蒸汽输送管网进入第一分离器,所述闪蒸放热系统中供水水温在110

‑

90℃排出的蒸汽经第二排气电动阀沿蒸汽输送管网进入第二分离器。

20.进一步的,所述第四蒸汽管路、第五蒸汽管路、第六蒸汽管路和第七蒸汽管路上均设置有压力检测仪表,所述第四蒸汽管路和第六蒸汽管路上均设置有温度检测仪表。

21.进一步的,所述源蒸汽高压管网上设置有压力检测仪表,所述新建低压蒸汽管网上也设置有压力检测仪表。

22.一种高温染缸余热回收装置的使用方法,包括如下步骤:

23.(1)染布工序结束,染缸内水温达130

±

5℃时,准备进入降温工序,此时排气电动二通处于开启状态;

24.(2)打开供水电磁阀或电动阀和水量电动调节阀,运行磁翻板液位计,检测闪蒸罐主体内的液位高度,调整液位;

25.(3)闪蒸罐主体内液位调整到位后,启动回水变频水泵,关闭排气电动二通,然后进行排气降温,主循环泵出水口流出水量的5

‑

15%通过第一支管路引入闪蒸罐主体进行排气降温;

26.(4)闪蒸罐主体水温>110℃时,蒸汽输送管网内的压力保持0.14mpa,此时第二排气电动阀处于关闭状态,开启第一排气电动阀,>110℃的蒸汽经蒸汽输送管网依次进入第一分离器进行汽水分离,分离后的蒸汽进入第一变频增压机增压至0.27

±

0.03mpa,然后通过蒸汽流量计进入新建低压蒸汽管网直接使用,或通过蒸汽流量计进入混合器与源蒸汽高压管网内的蒸汽混合后使用;

27.(5)闪蒸罐主体的进水口上的供水温度传感器检测到供水温度降到110℃时,此时关闭第一排气电动阀,开启第二排气电动阀,蒸汽输送管网内的压力保持≥0.07mpa,>90℃且<110℃的蒸汽经蒸汽输送管网进入第二分离器进行汽水分离,分离出的蒸汽进入第二变频增压机增压至0.14mpa,再进入第一变频增压机增压至0.27

±

0.03mpa,然后通过蒸汽流量计进入新建低压蒸汽管网直接使用,或通过蒸汽流量计进入混合器与源蒸汽高压管网内的蒸汽混合后使用;

28.(6)闪蒸罐主体的进水口的供水温度传感器检测到供水温度达到90℃时,降温工序完成。

29.进一步的,降温工序完成后,同时关闭供水电磁阀或电动阀和第一排气电动阀和第二排气电动阀,打开排气电动二通,监测磁翻板液位计到达下视点,关闭主循环泵回水变频水泵,打开排气电动二通,打开排污电动二通,将闪蒸罐主体内残余液体外排,然后关闭排污电动二通,排气电动二通保持开启。

30.本发明的有益效果是:与现有技术相比,本发明的一种高温染缸余热回收装置及其使用方法具有以下优点:本发明中闪蒸放热系统的取水点在主循环泵的进水口前方或出口后方,借用管道的水和水压进入到闪蒸放热系统放热,经过闪蒸后剩余的水体经过回水变频水泵回到主循环泵的进水口前方,或者回到染缸自带的喷淋管当中,该部分水体能够促进染缸内染液水的降温,这种取水点的设置能够最大程度地降低能耗,减轻换热器负荷;通过本发明的方法达到的降温速率更合理,还能够根据工艺需求调整降温速率,实现每分钟降温1℃左右的合理速率;闪蒸放热所属求的水量为主循环泵水量的5

‑

15%,在染布品质得到保障的前提下进行降温工序,闪蒸后的蒸汽直接进入蒸汽管网,供生产直接使用,节能减排。

附图说明

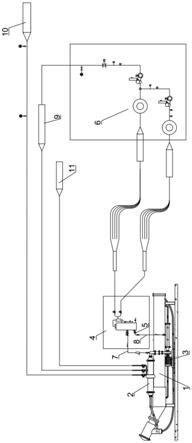

31.图1为本发明总体结构示意图;

32.图2为本发明的染缸、换热器和闪蒸放热系统连接结构示意图;

33.图3为本发明的蒸汽增压处理系统结构示意图;

34.其中,1染缸、2换热器、3主循环泵、4闪蒸放热系统、401闪蒸罐主体、402供水电磁阀、403水量电动调节阀、404磁翻板液位计、405排气电动二通、406排污电动二通、407蒸汽过滤器、408第一排气电动阀、409第二排气电动阀、410供水温度传感器、411回水温度传感器、412u型逆流管、413逆止阀、5回水变频水泵、6蒸汽增压处理系统、601第一蒸汽管路、602第一分离器、603第二蒸汽管路、604第二分离器、605第三蒸汽管路、606第一变频增压机、607第四蒸汽管路、608第二变频增压机、609第五蒸汽管路、610第六蒸汽管路、611蒸汽流量计、612第七蒸汽管路、7第一支路管道、8第二支路管道、9新建低压蒸汽管网、10源蒸汽高压管网、11冷却水箱。

具体实施方式

35.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

36.如图1

‑

3所示实施例中,一种高温染缸余热回收装置,其特征在于:包括余热回收系统和蒸汽增压处理系统6,所述余热回收系统包括染缸1、换热器2、主循环泵3、闪蒸放热系统4和回水变频水泵5其中:

37.所述余热回收系统的染缸1的出水口通过管道与主循环泵3的进水口连通,主循环泵3的出水口通过管道与换热器2的进水口连通,换热器2的出水口通过管道与染缸1的进水口连通,换热器2的进汽端与源蒸汽高压管网10连通;换热器2排出的冷却水通过管道传输至冷却水箱11;

38.所述染缸1出水口与主循环泵3进水口之间的管道上或者主循环泵3的出水口与换热器2的进水口之间的管道上设置有第一支路管道7,第一支路管道7与闪蒸放热系统4的进水口连通,主循环泵3出水口流出水量的5

‑

15%通过第一支路管道7引入闪蒸放热系统4,闪蒸放热系统4的出水口通过第二支路管道8与染缸1出水口与主循环泵3进水口之间的管道连通,第二支路管道8上设置有回水变频水泵5;

39.所述余热回收系统设置有一套或多套,每一套余热回收系统的蒸汽出口均通过同一蒸汽输送管网与蒸汽增压处理系统6连接,蒸汽增压处理系统6将处理后的蒸汽输入新建低压蒸汽管网9并经新建低压蒸汽管网9进入换热器。

40.本实施例中,所述闪蒸放热系统4包括闪蒸罐主体401、设置于闪蒸罐主体401的进水口上的供水电磁阀402及水量电动调节阀403、设置于闪蒸罐主体401上的磁翻板液位计404、设置于闪蒸罐主体401上的排气电动二通405、设置于闪蒸罐主体401上的排污电动二通406、与闪蒸罐主体401的蒸汽出口连接的蒸汽过滤器407和并联设置于蒸汽过滤器407排汽端的第一排气电动阀408及第二排气电动阀409,所述供水电磁阀和水量电动调节阀之间设置有热力计量表,热力计量表上设置有供水温度传感器410,闪蒸罐主体401的出水口上设置有回水温度传感器411;

41.所述供水电磁阀402起到对闪蒸放热系统4开机好关机的作用,开关机时间可调,

关闭供水电磁阀402即为关机;当接到开机信号时,供水电磁阀402。水量电动调节阀403打开,磁翻板液位计404提供信号,调节闪蒸水位,调节液位到位后,再起动变频水泵运行,反冲洗按初始程序起动,按原位停阀;所述回水变频水泵5主要起到闪蒸时水量的运行,变频调节水量控制降温速率,反冲洗时按原有的控制开启,停泵后剩余残留水打开排污电动二通406,由排污电动二通406排放;排污电动二通406在每次停机后打开10

‑

20s再关闭,等待下一次运行,反冲洗后也要开关一次,关阀待机;磁翻板液位计404提供液位信号给主控制器控制水量,水量电动调节阀403调节水位,提供高低液位保护信号,停机液位信号,反冲洗同上;排气电动二通405主要起到开机时排出不凝气几秒后关闭,打开第一排气电动阀408运行,停机关闭回水变频水泵5后,再打开排气电动二通405,开阀待机;排出不凝气后打开第一排气电动阀408,水温从135℃降到110℃关闭本阀,提共关闭信号,关阀待机;第一排气电动阀408提共关闭信号后,打开第二排气电动阀409,水温从110℃降到90℃后,提供关机信号,关阀待机。

42.本实施例中,所述蒸汽过滤器407的出水口通过u型逆流管412与闪蒸罐主体401连通。

43.本实施例中,所述闪蒸罐主体401的进水口位于染缸1的上方。

44.本实施例中,所述第二支路管道8上设置有逆止阀413,所述第一支路管道7和第二支路管道8上均设置有电磁阀或电动球阀。

45.本实施例中,所述蒸汽增压处理系统6包括第一蒸汽管路601、第一分离器602、第二蒸汽管路603、第二分离器604、第三蒸汽管路605、第一变频增压机606、第四蒸汽管路607、第二变频增压机608、第五蒸汽管路609、第六蒸汽管路610、蒸汽流量计611和第七蒸汽管路612,其中:

46.所述第一蒸汽管路601的一端通过蒸汽输送管网与第一排气电动阀408连通,第一蒸汽管路601的另一端与第一分离器602的进口连通,第一分离器602的出口通过第三蒸汽管路605与第二变频增压机608的进口连通,第二变频增压机608的出口通过第四蒸汽管路607与蒸汽流量计611的进口连通,蒸汽流量计611的出口通过第五蒸汽管路609与新建低压蒸汽管网9连通;

47.所述第二蒸汽管路603的一端通过蒸汽输送管网与第二排气电动阀409连通,第二蒸汽管路603的另一端与第二分离器604的进口连通,第二分离器604的出口通过第六蒸汽管路610与第一变频增压机606的进口连通,第一变频增压机606的出口通过第七蒸汽管路612连接在第三蒸汽管路605上;

48.所述闪蒸放热系统4中供水水温在130

‑

110℃排出的的蒸汽经第一排气电动阀408沿蒸汽输送管网进入第一分离器602,所述闪蒸放热系统4中供水水温在110

‑

90℃排出的蒸汽经第二排气电动阀409沿蒸汽输送管网进入第二分离器604。

49.本实施例中,所述第四蒸汽管路607、第五蒸汽管路609、第六蒸汽管路610和第七蒸汽管路612上均设置有压力检测仪表,所述第四蒸汽管路607和第六蒸汽管路610上均设置有温度检测仪表。

50.本实施例中,所述源蒸汽高压管网10上设置有压力检测仪表,所述新建低压蒸汽管网9上也设置有压力检测仪表。

51.本实施例中高温染缸余热回收装置的使用方法,包括如下步骤:

52.(1)染布工序结束,染缸1内水温达130

±

5℃时,准备进入降温工序,此时排气电动二通处于开启状态;

53.(2)打开供水电磁阀402和水量电动调节阀403,运行磁翻板液位计404,检测闪蒸罐主体401内的液位高度,调整液位;

54.(3)闪蒸罐主体401内液位调整到位后,启动回水变频水泵5,关闭排气电动二通405,然后进行排气降温,主循环泵3出水口流出水量的5

‑

15%通过第一支管路引入闪蒸罐主体401进行排气降温;

55.(4)闪蒸罐主体水温>110℃时,蒸汽输送管网内的压力保持0.14mpa,此时第二排气电动阀409处于关闭状态,开启第一排气电动阀408,>110℃的蒸汽经管网依次进入第一分离器602进行汽水分离,分离后的蒸汽进入第一变频增压机606增压至0.27

±

0.03mpa,然后通过蒸汽流量计611进入新建低压蒸汽管网9直接使用;

56.(5)闪蒸罐主体401的进水口上的供水温度传感器检测到供水温度降到110℃时,此时关闭第一排气电动阀408,开启第二排气电动阀409,蒸汽输送管网内的压力保持在≥0.07mpa,>90℃且<110℃的蒸汽经另一管网进入第二分离器604进行汽水分离,分离出的蒸汽进入第二变频增压机608增压至0.14mpa,再进入第一变频增压机606增压至0.27

±

0.03mpa,然后通过蒸汽流量计611进入新建低压蒸汽管网9直接使用;

57.(6)闪蒸罐主体401的建回扣的供水温度传感器检测到供水温度达到90℃时,降温工序完成。

58.本实施例中,降温工序完成后,同时关闭供水电磁阀402和和第二排气电动阀409,监测翻板液位计404到达下视点,关闭回水变频水泵5,打开排气电动二通405,打开排污电动二通406,将闪蒸罐主体401内残余液体外排,然后关闭排污电动二通406,排气电动二通保持开启。

59.上述具体实施方式仅是本发明的具体个案,本发明的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本发明权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本发明的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1