一种染色阻燃棉织物及其一浴一步加工方法

1.本发明属于纺织品染整技术领域,特别是涉及一种染色阻燃棉织物及其一浴一步加工方法。

背景技术:

2.棉织物具有优良的吸湿透气性、柔软舒适性和天然亲肤等特点,在服装、家纺和汽车内饰等领域有着广泛的应用。棉织物染色可赋予其不同的色彩、风格及表现形式,迎合人们的审美情趣。此外,棉织物属于易燃织物,极限氧指数值仅为18%左右,在空气中容易被点燃,极易引发火灾,造成财产损失和人员伤亡,从而限制了其应用领域。

3.棉织物染色可采用直接、活性、还原染料等通过浸染或轧染方法进行。直接染料染色方法简便,但耐洗色牢度差。还原染料染色牢度高,但工艺流程较长。活性染料色泽鲜艳、色谱齐全、使用方便、成本较低、耐洗色牢度好,已成为当前棉织物染色的主体染料。在众多的活性染料中,膦酸基型活性染料是一类分子结构中含有膦酸基团的活性染料,在高温、双氰胺存在下,可与棉纤维上的羟基在酸性条件下发生共价键合。

4.棉织物的阻燃整理方法主要浸渍法、层层自组装法、溶胶—凝胶法、化学改性法等。浸渍法操作简单,成本较低,对织物固有性能影响小,但耐久性较差。以层层自组装法和溶胶—凝胶法制备的阻燃棉织物,阻燃性能有所提升,但对织物的手感、柔软度、舒适性影响较大,且阻燃性能不耐久。化学改性法是通过反应型阻燃剂与棉纤维分子中的活性基团发生化学反应,赋予棉织物耐久阻燃效果,已成为学术界和工业界的研究热点。

5.目前,国内外广泛使用的棉用反应型阻燃剂有herst

®ꢀ

fpk8002、proban、pyrovatex cp和jlsun

®ꢀ

cp等。它们单独使用或与多羟甲基三聚氰胺树脂协同使用,均可赋予棉织物耐久阻燃性能,整理后织物手感变化不大。然而,阻燃棉织物在服用过程中存在甲醛释放问题,危害人类健康和生态环境。水溶性聚磷酸铵价格低廉、无毒无味、对金属离子有较强的螯合作用,现阶段常用来做化肥。其分子结构中阻燃元素(磷、氮)含量高,受热产生磷酸基团,在双氰胺的催化作用下,可化学接枝到棉织物上,赋予棉织物耐久阻燃效果。

6.当前,由于染色、阻燃整理的加工条件不一致,染色阻燃棉织物的制备通常需两浴两步进行,即先染色再阻燃。该工艺流程长、水及能源消耗高、排污压力大、生产加工成本高,在实际染整加工生产中越来越受到限制。此外,阻燃加工多采用proban、pyrovatex cp等商业化阻燃剂,整理过程和整理棉织物均存在甲醛释放问题。因此,在节能减排、绿色环保呼声日益高涨的今天,开发环保型染色阻燃棉织物及其配套的短流程加工工艺,具有重要的现实意义。

技术实现要素:

7.本发明的目的在于提供一种染色阻燃棉织物及其一浴一步加工方法,以解决现有的问题:先染色再阻燃的工艺流程长、水及能源消耗高、排污压力大、生产加工成本高;阻燃

棉织物存在甲醛释放问题。

8.为解决上述技术问题,本发明是通过以下技术方案实现的:一种染色阻燃棉织物,所述棉织物经过染色阻燃整理液处理,且所述染色阻燃整理液包括以下重量份配比的原料:7%~15%水溶性聚磷酸铵;0.1%~3%膦酸基型活性染料;0~3%尿素;2%~5%双氰胺。

9.进一步地:其中,所述染色阻燃棉织物的加工方法为将棉织物浸泡于染色阻燃整理液中,于40~70oc处理10~30 min,取出,两浸两轧,轧余率为70~150%,于170~200oc焙烘处理3~6 min,水洗、烘干。

10.进一步地:所述膦酸基型活性染料为活性黄p-4g和/或活性藏青p-3gd和/或活性红p-2b。

11.一种染色阻燃棉织物的一浴一步式加工方法,包括以下步骤:按照重量份配比配置染色阻燃整理液;将棉织物浸泡在所述染色阻燃整理液中处理,并进行两浸两轧;焙烘处理;水洗、烘干。

12.进一步地:其中,将棉织物浸泡在所述染色阻燃整理液中处理,主要包括:所述棉织物与染色阻燃整理液的重量比为:1: 5~20。

13.进一步地:其中,浸泡处理,主要包括:于40~70oc浸泡处理10~30 min。

14.进一步地:其中,所述两浸两轧的轧余率为70~150%。

15.进一步地:其中,焙烘处理,主要包括:于170~200oc焙烘处理3~6 min。

16.本发明具有以下有益效果:(1)本发明的染色阻燃棉织物的一浴一步加工工艺流程短、节能减排降耗、工艺适配性强。

17.(2)本发明选用的阻燃剂为价格低廉的水溶性聚磷酸铵,使用过程不释放甲醛,加工成本低。

18.(3)本发明的膦酸基型活性染料与水溶性聚磷酸铵在整理过程中均可与棉织物发生化学反应,生成共价键,其耐洗色牢度高、阻燃耐久性好。

19.(4)本发明的染色阻燃棉织物的极限氧指数高,达到27%~36%,垂直燃烧测试过程中离火自熄。20次洗涤后极限氧指数大于25%,50次洗涤后极限氧指数大于22%。

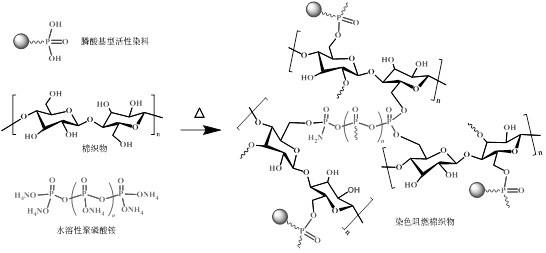

20.(5)本发明的染色阻燃棉织物在后续服用过程中不会释放甲醛,生态环保。

附图说明

21.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领

域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

22.图1为水溶性聚磷酸铵、活性红p-2b、活性黄p-4g、活性藏青p-3gd的化学结构式;图2为水溶性聚磷酸铵、膦酸基型活性染料与棉织物的反应示意图;图3为本发明纯棉织物和实施例1染色阻燃棉织物洗涤前后在垂直燃烧测试过程中的视频截图;图4为本发明纯棉织物和实施例3染色阻燃棉织物在氮气中的热失重曲线图;图5为本发明实施例5染色阻燃棉织物垂直燃烧测试后残炭的扫描电镜图。

具体实施方式

23.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

24.本发明为一种染色阻燃棉织物及其一浴一步加工方法,包括以下具体实施例:实施例1:(1)配制一浴染色阻燃整理液将水溶性聚磷酸铵、活性黄p-4g(分子式如图1,为膦酸基型活性染料的一种)、尿素、双氰胺分别加至水中,加热搅拌溶解,配制300 g含11%水溶性聚磷酸铵、3%活性黄p-4g、3%尿素、5%双氰胺的染色阻燃整理液。

25.(2)棉织物染色阻燃一步加工将50 g棉织物浸泡在上述整理液中于50oc处理30 min,取出,两浸两轧,控制轧余率为150%左右,于180oc焙烘处理5 min,水洗、烘干得到染色阻燃棉织物。

26.在此,本处所指的两浸两轧为本领域的常规技术,具体体现为:经过两次的整理液浸泡和两次轧辊轧压,以使得染料和阻燃剂均匀分布在棉织物上。

27.水溶性聚磷酸铵、膦酸基型活性染料与棉织物间的反应见图2。

28.该染色阻燃棉织物的k/s值为13.34,极限氧指数值为32.5%。洗涤20次后,k/s值为12.40,极限氧指数值为29.2%。洗涤50次后,k/s值为11.24,极限氧指数值为24.1%,表明染色阻燃棉织物耐洗色牢度高、阻燃耐久性好。

29.图3为纯棉织物和染色阻燃棉织物洗涤前后在垂直燃烧测试过程中的视频截图。由图可知,纯棉织物在垂直燃烧测试过程中迅速被点燃,火焰蔓延快,直至烧尽,无残炭。染色阻燃棉织物不能被点燃,洗涤20次后,垂直燃烧测试过程中离火自熄,显现出较高的阻燃耐久性。洗涤50次后,垂直燃烧测试过程中,相比较纯棉织物,燃烧速度明显变缓,炭架保留完整。

30.实施例2:(1)配制一浴染色阻燃整理液将水溶性聚磷酸铵、活性黄p-4g、尿素、双氰胺分别加至水中,加热搅拌溶解,配制400 g含15%水溶性聚磷酸铵、0.5%活性黄p-4g、3%尿素、5%双氰胺的染色阻燃整理液。

31.(2)棉织物染色阻燃一步加工

将50 g棉织物浸泡在上述整理液中于60oc处理20 min,取出,两浸两轧,控制轧余率为110%左右,于175oc焙烘处理5 min,水洗、烘干得到染色阻燃棉织物。

32.该染色阻燃棉织物的k/s值为5.42,极限氧指数值为35.9%,垂直燃烧测试过程中离火自熄。洗涤20次后,k/s值为5.13,极限氧指数值为32.2%,垂直燃烧测试过程中离火自熄。洗涤50次后,k/s值为4.97,极限氧指数值为25.2%,垂直燃烧测试过程中火焰蔓延速度慢,不能自熄,炭架保留完整。

33.实施例3:(1)配制一浴染色阻燃整理液将水溶性聚磷酸铵、活性藏青p-3gd(分子式如图1,为膦酸基型活性染料的一种)、尿素、双氰胺分别加至水中,加热搅拌溶解,配制750 g含10%水溶性聚磷酸铵、0.5%活性藏青p-3gd、1%尿素、3%双氰胺的染色阻燃整理液。

34.(2)棉织物染色阻燃一步加工将50 g棉织物浸泡在上述整理液中于70oc处理10 min,取出,两浸两轧,控制轧余率为120%左右,于190oc焙烘处理4 min,水洗、烘干得到染色阻燃棉织物。

35.该染色阻燃棉织物的k/s值为5.27,洗涤20次后为5.06,洗涤50次后为4.91,表明染色阻燃棉织物的耐洗色牢度高。染色阻燃棉织物的极限氧指数值为31.6%,垂直燃烧测试过程中不被点燃。洗涤20次后,极限氧指数值为28.0%,垂直燃烧测试过程中离火自熄。洗涤50次后,极限氧指数值为23.8%,相较于纯棉织物,燃烧速度明显变缓,炭架保留完整。

36.图4为纯棉织物和染色阻燃棉织物在氮气中的热失重曲线。由图可知,相比较纯棉织物,染色阻燃棉织物的降解提前,失重10%的温度仅为266oc。然而,染色阻燃棉织物在600oc的残炭率为38.2%,远高于纯棉织物的6.5%,说明阻燃整理可促进棉织物成炭,提升其阻燃性能。

37.实施例4:(1)配制一浴染色阻燃整理液将水溶性聚磷酸铵、活性藏青p-3gd、尿素、双氰胺分别加至水中,加热搅拌溶解,配制500 g含8%水溶性聚磷酸铵、2%活性藏青p-3gd、1%尿素、2%双氰胺的染色阻燃整理液。

38.(2)棉织物染色阻燃一步加工将50 g棉织物浸泡在上述整理液中于50oc处理20 min,取出,两浸两轧,控制轧余率为80%左右,于170oc焙烘处理6 min,水洗、烘干得到染色阻燃棉织物。

39.该染色阻燃棉织物的k/s值为8.58,极限氧指数值为27.6%。洗涤20次后,k/s值为8.10,极限氧指数值为25.5%。洗涤50次后,k/s值为7.71,极限氧指数值为22.7%。

40.实施例5:(1)配制一浴染色阻燃整理液将水溶性聚磷酸铵、活性红p-2b(分子式如图1,为膦酸基型活性染料的一种)、尿素、双氰胺分别加至水中,加热搅拌溶解,配制1000 g含12%水溶性聚磷酸铵、2%活性红p-2b、2%尿素、4%双氰胺的染色阻燃整理液。

41.(2)棉织物染色阻燃一步加工将50 g棉织物浸泡在上述整理液中于50oc处理30 min,取出,两浸两轧,控制轧余率为120%左右,于185oc焙烘处理4 min,水洗、烘干得到染色阻燃棉织物。

42.该染色阻燃棉织物的k/s值为11.38,极限氧指数值为32.0%。洗涤20次后,k/s值为10.32,极限氧指数值为28.8%,垂直燃烧测试过程中离火自熄。洗涤50次后,k/s值为9.81,极限氧指数值为24.5%,垂直燃烧测试过程中不能离火自熄,但燃烧速度明显变缓。

43.图5为染色阻燃棉织物垂直燃烧测试后残炭的扫描电镜图。由图可知,染色阻燃棉织物在燃烧后仍完整保留了织物先前的组织结构,残炭表面有许多凸起的气泡,符合膨胀阻燃机理。染料与阻燃剂中的含磷组分在燃烧时产生磷酸类化合物,促进基体成炭。含氮组分分解产生氨气,使基体表面的炭层膨胀,产生凸起的气泡。

44.本发明的测试方法:垂直燃烧性能测试: 根据测试标准gb/t 5455-2014,对整理前后的棉织物进行垂直燃烧性能测试。

45.极限氧指数测试:根据测试标准gb/t 5454-1997,对整理前后的棉织物进行极限氧指数测试。

46.热重分析测试:采用tg 209 f3型热重分析仪对整理前后的棉织物进行热重分析。测试温度范围为 30~700oc,氮气气氛,升温速度为 20oc/min。

47.k/s值测试:使用datacolor 650电脑测配色仪,在d65光源,10o视角下测试染色阻燃棉织物的k/s值。

48.阻燃耐久性测试:根据aatcc 61-2013标准,配制0.15%的1993 wob标准洗涤液,加入染色阻燃棉织物和不锈钢钢珠,皂洗温度49oc,洗涤45分钟等价于5次普通洗涤。测试洗涤后染色阻燃棉织物的阻燃性能,评价其阻燃耐久性。

49.残炭微观形貌观察:采用s-4800扫描电镜观察染色阻燃棉织物燃烧后残炭的微观形貌,测试前先进行喷金处理。

50.在本说明书的描述中,参考术语“一个实施例”、“示例”、“具体示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

51.以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1