无喷丝孔熔喷纺丝装置及熔喷纺丝方法

1.本技术涉及纤维纺丝领域,更具体地涉及一种无喷丝孔熔喷纺丝装置及熔喷纺丝方法。

背景技术:

2.微纳米纤维是指直径为微米或纳米尺度且具有较大长径比的线状材料。由于其独特的物理化学性质,微纳米纤维被广泛应用于各种新型功能材料中。

3.目前,常用的制备微纳米纤维的方法包括拉伸法、模板合成法、自组装法、熔喷纺丝、湿法纺丝、离心纺丝等。熔喷纺丝是目前工业生产中最广泛使用的方法,具有生产效率高、无需使用溶剂等优点。然而,熔喷纺丝通过喷丝孔挤出熔体成丝,使得熔喷纺丝装置容易出现喷丝孔堵塞的情况,限制了熔喷纺丝装置的长效运行。因此,开发一种无堵针问题的熔喷纺丝装置具有重要意义。

技术实现要素:

4.鉴于上述现有技术的状态而做出本技术。本技术的目的在于提供一种无喷丝孔熔喷纺丝装置及熔喷纺丝方法,其能够克服上述背景技术中说明的缺点中的至少一个缺点。

5.为了实现上述目的,本技术采用如下的技术方案。

6.本技术提供了一种如下的无喷丝孔熔喷纺丝装置,该无喷丝孔熔喷纺丝装置包括:熔体槽,其限定容纳空间,所述容纳空间用于容纳熔体;热源,其用于加热所述熔体的原料;载体,所述载体的至少一部分能够进出所述容纳空间以带出所述熔体;以及喷嘴,其用于向携带有所述熔体的所述载体喷射气流,所述气流牵伸所述熔体,使所述熔体形成丝状。

7.在一个可选的方案中,所述载体为柔性体并且被支撑为u形结构,所述u形结构的底部位于所述容纳空间,所述无喷丝孔熔喷纺丝装置包括朝向相反的两个所述喷嘴,两个所述喷嘴位于所述u形结构内,所述载体能够沿其延伸方向往复移动,使得从两个所述喷嘴喷射的气流能够交替地牵伸所述熔体。

8.在另一个可选的方案中,所述载体为金属丝,所述载体的直径为0.1mm至0.5mm。

9.在另一个可选的方案中,所述载体为网布,所述载体的目数为10目至2000目。

10.在另一个可选的方案中,所述载体的数量为多个,多个所述载体并排地布置且彼此间隔开。

11.在另一个可选的方案中,所述喷嘴包括多个空心管,所述多个空心管并排地布置。

12.在另一个可选的方案中,所述喷嘴为气刀。

13.在另一个可选的方案中,所述喷嘴的输出端与所述载体之间的距离为2mm至10mm。

14.在另一个可选的方案中,还包括收集体,所述收集体与所述喷嘴间隔开,所述喷嘴对准所述收集体,所述至少一部分能够位于所述收集体与所述喷嘴之间,使得由所述熔体形成的微纳米纤维能够附着于所述收集体。

15.在另一个可选的方案中,还包括压缩气源,所述压缩气源的输出端与所述喷嘴连

通,用于向所述喷嘴提供所述气流。

16.本技术还提供了一种使用上述无喷丝孔熔喷纺丝装置的熔喷纺丝方法,该熔喷纺丝方法包括:使所述载体的所述至少一部分位于所述容纳空间,所述熔体附着于所述至少一部分;使所述至少一部分从所述容纳空间移动至所述气流的流动路径;以及通过所述气流牵伸所述熔体。

17.在一个可选的方案中,使所述至少一部分从所述容纳空间移动至所述气流的流动路径包括:使所述至少一部分在所述容纳空间与所述气流的流动路径之间往复移动。

18.采用上述技术方案,通过利用载体输送熔体,该无喷丝孔熔喷纺丝装置能够在不使用熔喷模头的情况下进行熔喷纺丝,规避了熔体堵塞喷丝孔的问题,有效地提高了熔喷纺丝装置的稳定性。

附图说明

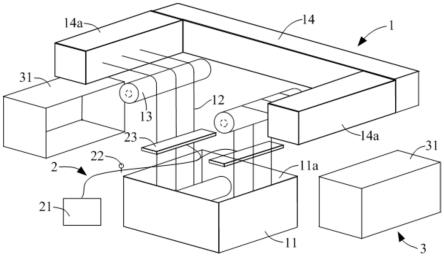

19.图1示出了根据本技术的第一实施例的无喷丝孔熔喷纺丝装置的立体图。

20.图2示出了图1中的无喷丝孔熔喷纺丝装置的示意图,其中箭头表示移动体的移动方向。

21.图3示出了图1中的无喷丝孔熔喷纺丝装置制得的微纳米纤维的扫描电子显微镜图。

22.图4示出了根据本技术的第二实施例的无喷丝孔熔喷纺丝装置制得的微纳米纤维的扫描电子显微镜图。

23.图5示出了根据本技术的第三实施例的无喷丝孔熔喷纺丝装置的立体图。

24.图6示出了图5中的无喷丝孔熔喷纺丝装置制得的微纳米纤维的扫描电子显微镜图。

25.附图标记说明

26.1熔体供应单元;11熔体槽;11a容纳空间;12载体;13支撑体;14移动体;14a支臂;1a熔体;

27.2供气单元;21压缩气源;22减压阀;23喷嘴;

28.3收集单元;31收集体

具体实施方式

29.下面参照附图描述本技术的示例性实施例。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本技术,而不用于穷举本技术的所有可行的方式,也不用于限制本技术的范围。

30.(第一实施例)

31.图1和图2示出了根据本技术的第一实施例的无喷丝孔熔喷纺丝装置,该无喷丝孔熔喷纺丝装置可以包括熔体供应单元1、供气单元2和收集单元3。

32.熔体供应单元1可以包括熔体槽11、热源(图中未示出)、载体12、支撑体13和移动体14。具体地,熔体槽11可以由不锈钢制成,其可以限定用于容纳熔体1a的容纳空间11a。热源可以为电热元件,其可以安装于熔体槽11。例如,热源可以为管状电加热器元件。载体12可以为柔性体,例如为不锈钢丝。多个(图示为三个)载体12可以在支撑体13的轴向上并排

地布置且彼此间隔开。支撑体13可以为滚轴,多个(图示为四个)支撑体13可以彼此平行地布置。其中,四个支撑体13中的两个支撑体13可以位于容纳空间11a,四个支撑体13中的另两个支撑体13可以位于熔体槽11的上方。移动体14可以包括彼此固定的两个支臂14a,两个支臂14a可以间隔开地布置。载体12的一端可以与一个支臂14a固定,载体12的另一端可以与另一个支臂14a固定。载体12可以抵靠四个支撑体13,使得载体12能够在支撑体13的引导下被支撑为u形结构。u形结构的底部可以位于容纳空间11a。

33.进一步地,载体12可以具有特定的直径。例如,载体12的直径可以为0.1mm至0.5mm。这样,载体12既不会因直径过大而携带过多的熔体1a,从而使熔体1a形成液滴,也不会因直径过小而携带过少的熔体1a,从而影响纺丝效率。优选地,载体12的直径可以为0.1mm、0.2mm、0.3mm、0.4mm或0.5mm。在本实施例中,载体12的直径可以为0.4mm。

34.供气单元2可以包括压缩气源21、减压阀22以及喷嘴23。具体地,压缩气源21可以为空气压缩机,空气压缩机的输出端可以通过减压阀22与喷嘴23连接。喷嘴23可以包括空心管,多个空心管可以沿支撑体13的轴向并排地布置。每个空心管的内径可以为4mm至10mm。在本实施例中,空心管的内径可以为4mm,空心管的外径可以为6mm。喷嘴23可以设置于熔体槽11的上方。喷嘴23的输出端可以面向载体12并且与载体12间隔开,喷嘴23喷出的气流可以垂直地穿过载体12。两个喷嘴23可以设置于u形结构内,两个喷嘴23的输出端可以彼此相反地布置。

35.进一步地,喷嘴23与载体12可以以特定的距离间隔开。例如,喷嘴23的输出端与载体12之间的距离可以为2mm至10mm。这样,喷嘴23既不会因间隔距离过小而被熔体1a污染,也不会因间隔距离过大而造成较大的气流耗散。优选地,喷嘴23的输出端与载体12之间的距离可以为2mm、4mm、6mm、8mm或10mm。在本实施例中,喷嘴23的输出端与载体12之间的距离可以为4mm。

36.收集单元3可以包括收集体31,收集体31可以为空心笼。具体地,收集体31可以与喷嘴23间隔开,喷嘴23的输出端可以对准收集体31。载体12的一部分可以位于收集体31与喷嘴23之间。

37.下面介绍使用该无喷丝孔熔喷纺丝装置的熔喷纺丝方法,该熔喷纺丝方法大致可以包括:

38.使载体12的至少一部分位于容纳空间11a,熔体1a附着于载体12的至少一部分;

39.使载体12的至少一部分从容纳空间11a移动至气流的流动路径;以及

40.通过气流牵伸熔体1a。

41.可以以图2所示的状态为无喷丝孔熔喷纺丝装置的初始状态。具体地,使用者可以将熔体1a的原料置于容纳空间11a。原料可以为聚丙烯,原料的质量可以为20g。热源可以加热原料并且使原料转变为熔体1a,加热温度可以为220℃。待原料转变为熔体1a后,熔体1a可以粘附于u形结构的底部。移动体14可以向一侧(图2中的右侧)移动,使得熔体1a可以被载体12输送至一个喷嘴23(图2中靠右的喷嘴)的气流的流动路径。气流可以将附着于载体12的熔体1a牵伸为射流。射流凝固后可以形成微纳米纤维,微纳米纤维可以随气流附着于收集体31。

42.之后,移动体14可以向另一侧(图2中的左侧)移动,使得熔体1a可以被载体12输送至另一个喷嘴23(图2中靠左的喷嘴)的气流的流动路径。移动体14可以在一侧与另一侧之

间往复移动,使得载体12能够沿其延伸方向往复移动,熔体1a可以被从两个喷嘴23喷出的气流交替地牵伸。

43.与传统的熔喷纺丝装置相比,通过利用载体12输送熔体1a,该无喷丝孔熔喷纺丝装置能够在不使用熔喷模头的情况下进行熔喷纺丝,规避了熔体1a堵塞喷丝孔的问题,有效地提高了熔喷纺丝装置的稳定性。

44.进一步地,载体12可以以特定的速度输送熔体1a。例如,载体12的移动速度可以为0.5cm/s至20cm/s。这样,熔体1a既不会因载体12的移动速度过慢而凝固,也不会因载体12的移动速度过快而形成较大的液滴,从而影响微纳米纤维的质量。优选地,载体12的供给速度可以为0.5cm/s、1cm/s、2cm/s、5cm/s、10cm/s或20cm/s。在本实施例中,载体12的供给速度可以为5cm/s。

45.通过调节减压阀22,气流能够以特定的压力从喷嘴23喷出。例如,气流的表压力可以为0.01mpa至1mpa。当气流的表压力处于上述范围内时,被牵伸的熔体1a连续且均匀。这样,熔体1a既不会因气流的表压力过低而无法被充分地牵伸,也不会因气流的表压力过高而破碎。优选地,气流的表压力可以为0.01mpa、0.05mpa、0.1mpa、0.2mpa、0.5mpa或1mpa。在本实施例中,气流的表压力可以为0.08mpa。

46.参照图3,其示出了微纳米纤维的扫描电子显微镜(sem)图。从图3可以看出,微纳米纤维连续且光滑。

47.(第二实施例)

48.根据本技术的第二实施例的无喷丝孔熔喷纺丝装置是第一实施例的变型,对于与第一实施例相同或相似的特征,省略详细介绍。

49.在本实施例中,仍可参照图1和图2,熔体槽11可以由铝合金制成。喷嘴23可以为气刀,喷嘴23的宽度可以为1cm至10cm。例如,喷嘴23的宽度可以为3cm,喷嘴23的输出端与载体12之间的距离可以为6mm。压缩气源21可以为高压气瓶。载体12的移动速度可以为4cm/s。熔体1a的原料可以为沥青,原料的质量可以为30g。热源的加热温度可以为310℃。

50.参照图4,其示出了本实施例生产的微纳米纤维的扫描电子显微镜图。从图4可以看出,微纳米纤维连续且光滑。

51.(第三实施例)

52.根据本技术的第三实施例的无喷丝孔熔喷纺丝装置是第一实施例的变型,对于与第一实施例相同或相似的特征,在本实施例中使用相同的附图标记,并省略对这些特征的详细介绍。

53.参照图5,在本实施例中,载体12可以为带状的网布,载体12的宽度可以为2cm。熔体1a可以覆盖载体12上的网孔,从喷嘴23喷出气流可以贯通网孔并且牵伸覆盖网孔的熔体1a。喷嘴23可以为气刀,喷嘴23的宽度可以为1cm至10cm。例如,喷嘴23的宽度可以为3cm,喷嘴23的输出端与载体12之间的距离可以为2mm。载体12的移动速度可以为3cm/s。熔体1a的原料可以为聚碳硅烷,原料的质量可以为25g。热源的加热温度可以为230℃。气流的表压力可以为0.1mpa。

54.进一步地,载体12可以具有特定的目数。例如,载体12的目数可以为10目至2000目。这样,无喷丝孔熔喷纺丝装置不会因载体12的目数过小而具有较低的纺丝效率,熔体1a形成的射流也不会因载体12的目数过大而相互干扰。优选地,载体12的目数可以为20目、50

目、80目、100目、200目、500目、800目、1000目、1500目或2000目。在本实施例中,载体12的目数可以为50目。

55.参照图6,其示出了本实施例生产的微纳米纤维的扫描电子显微镜图。从图6可以看出,微纳米纤维连续且光滑。

56.应当理解,上述实施例仅是示例性的,不用于限制本技术。本领域技术人员可以在本技术的教导下对上述实施例做出各种变型和改变,而不脱离本技术的范围。

57.应当理解,热源可以与熔体1a的原料或熔体1a直接接触,也可以通过热媒加热熔体1a的原料或熔体1a。例如,热媒可以为熔体槽11的壁部和导热油。

58.应当理解,熔体1a的原料不限于为聚丙烯、沥青和聚碳硅烷,其可以包括本领域技术人员所熟知的任何可能的材料。例如,熔体1a的原料可以包括高分子材料和无机非金属材料。优选地,高分子材料可以包括聚乙烯、聚丙烯、聚苯乙烯、聚对苯二甲酸乙二醇酯、聚乙烯醇、聚乙二醇、聚乳酸、聚乳酸-羟基乙酸共聚物、聚己内酯、聚氨酯、聚偏二氟乙烯、聚甲基丙烯酸甲酯、尼龙、乙烯/乙烯醇共聚物、聚酰亚胺、聚酰胺、聚醚砜、木质素、聚乙烯醇缩丁醛、聚碳酸酯、沥青、聚碳硅烷和聚氮硅烷中的一种或多种。无机非金属材料包括二氧化硅、氧化铝、氧化硼、硅酸铝中的一种或多种。

59.应当理解,载体12不限于为柔性体,例如可以为刚性体。在第一实施例和第二实施例中,载体12不限于由不锈钢制成。例如,载体12也可以由铜或镍铬合金制成。载体12的数量不限于为三个,其可以为单个或多个。载体12不限于连续地延伸,其也可以是间断的。

60.应当理解,熔体槽11不限于由不锈钢或铝合金制成。例如,熔体槽11可以由搪瓷制成。

61.应当理解,支撑体13不限于为滚轴。例如,支撑体13可以为与熔体槽11固定的轴体。

62.应当理解,喷嘴23不限于为空心管或气刀。例如,喷嘴23可以为鸭嘴喷嘴。

63.应当理解,收集体31不限于为空心笼。例如,收集体31可以为网布或滚筒。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1