可机洗真丝织物及其制备方法

本技术涉及蚕丝纤维表面改性,具体涉及一种可机洗真丝织物及其制备方法。

背景技术:

1、蚕丝纤维具有良好的生物相容性,采用其为原料制得的真丝织物手感滑糯、柔软亲肤、透气透湿性佳、悬垂性好,是纺织服装领域中极具代表性的高档织物。然而,蚕丝纤维在湿态下较为脆弱,此时其力学性能和耐化学品(如洗涤剂)性能较差,容易受到损伤和变形。在现代生活中,随着人们对高质量高效率生活的追求,去家务化已成为流行趋势,家用纺织品多采用机洗进行清洁,但真丝织物在机洗中容易受到磨损,引发原纤化、起皱和缩水等问题,影响后续使用,因此,想要完全解放双手,还需要提高真丝织物的耐机洗性能。

2、在现有技术中,部分研究人员采用在真丝织物表面涂附聚氨酯、聚酯涂层的方式进行改良,然而,该方式不仅使蚕丝纤维失去了天然的柔软质感和亲肤性,还由于此类涂层材料难以回收和生物降解,严重增加了纺织品的环境负担;部分研究人员采用树脂对真丝织物进行整理,提升了真丝织物抗皱、防灰伤性能,但其亲水性能显著变差,手感显著变硬;部分研究人员采用丙烯酰胺和壳聚糖柠檬酸对真丝织物进行整理,提升了真丝织物的抗皱性能,但该整理方式需要高温焙烘,不仅易造成纤维的损失,还会影响织物颜色。

3、综合而言,当前大多数整理方法可以赋予蚕丝纤维优异的功能特性,但对蚕丝织物的可机洗性能研究较少。虽然有少量报道指出,一些方法可以改善真丝织物的耐机洗性能,但往往会牺牲织物手感、光泽、颜色和吸湿保湿等性能。有鉴于此,有必要设计一种可机洗真丝织物及其制备方法,以解决上述问题。

技术实现思路

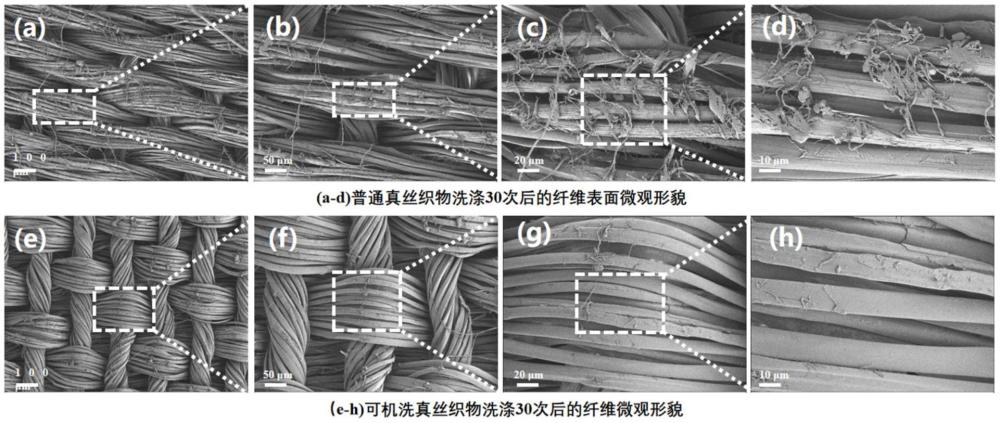

1、本技术提供了一种可机洗真丝织物及其制备方法,旨在解决背景技术中存在的现有耐机洗整理方式不环保,且造成真丝织物的手感、光泽和吸湿保湿等服用性能损失的问题。本技术提出的制备方法采用丝素蛋白和聚多巴胺作为涂层材料,通过浸轧和低温焙烘的方式整理到真丝织物表面,得到可机洗真丝织物。经过整理的真丝织物保留了蚕丝纤维原有的柔软性和亲肤性,且机械强度和耐磨性大大提升,延长了使用寿命,经过30次机洗,涂层表面无明显损伤和毛刺。

2、第一方面,本技术实施例提供了一种可机洗真丝织物的制备方法,包括以下步骤:

3、s1,将经过预处理的蚕茧沸煮脱胶,用去离子水洗净,烘干,得到蚕丝纤维,将蚕丝纤维溶解于中性盐溶液中,再透析除盐,得到丝素蛋白溶液;

4、s2,将多巴胺盐酸盐溶解于tris-hcl缓冲液中,制得多巴胺溶液,将所述多巴胺溶液与步骤s1制备的丝素蛋白溶液混合,轻缓搅拌至混合均匀,得到混合溶液;

5、s3,采用步骤s2得到的混合溶液对真丝织物进行整理,得到可机洗真丝织物;其中,所述整理包括2-5次轧焙烘处理,所述轧焙烘处理为将真丝织物浸轧处理后,35-45℃下烘干,水洗,再35-45℃焙烘5-10分钟。

6、在一些实施例的步骤s2中,所述tris-hcl缓冲液的浓度为5-15mmol/l,所述tris-hcl缓冲液ph为7.5-8.5,所述多巴胺溶液的浓度为1.8-2.2mg/ml。

7、在一些实施例的步骤s2中,所述混合溶液中,丝素蛋白与多巴胺的质量比为(8-12):1,所述混合溶液的ph为7-8.5。

8、在一些实施例的步骤s1中,所述沸煮脱胶为,将经过预处理的蚕茧放入去离子水中加热煮沸30-50min,然后保持温度为70-85℃,分四次加入碱剂并充分搅拌,每次间隔10min;其中,所述沸煮脱胶的总时长为1.5-2h,所述碱剂为nahco3和na2co3,所述经过预处理的蚕茧与nahco3和na2co3的质量比为(18-22):2:1。

9、在一些实施例的步骤s1中,所述中性盐溶液为溴化锂水溶液,所述溴化锂水溶液的浓度为10-12mol/l。

10、在一些实施例的步骤s1中,所述预处理为,将蚕茧剪开,除去蚕蛹和蚕茧内部脏丝部分,其余部分剪成小块并用去离子水洗净、烘干。

11、在一些实施例的步骤s1中,蚕丝纤维的溶解温度为60-70℃,溶解时间为6-8h。

12、在一些实施例的步骤s1中,所述透析时间为3-5天。

13、在一些实施例的步骤s3中,轧车的压力为2-3kg/cm2。

14、第二方面,本技术实施例提供了一种可机洗真丝织物,所述可机洗真丝织物根据前述技术方案中任一技术方案所述的制备方法制得。

15、本技术的有益效果是:

16、本技术提供了一种可机洗真丝织物及其制备方法,解决了背景技术中存在的现有耐机洗整理方式不环保,且会造成真丝织物的手感、光泽和吸湿保湿等服用性能损失的问题。本技术提出的制备方法采用丝素蛋白和聚多巴胺作为涂层材料,通过浸轧处理和低温焙烘的方式整理到真丝织物表面,得到可机洗真丝织物。经过整理的真丝织物保留了蚕丝纤维原有的柔软性和亲肤性,且机械强度和耐磨性大大提升,延长了使用寿命,经过30次机洗,涂层表面无明显损伤和毛刺,能够满足高端市场和多功能应用需求,提升产品的市场竞争力。

17、(1)本技术采用具有良好生物相容性的丝素蛋白和聚多巴胺作为涂层材料,保留了蚕丝纤维原有的柔软性和亲肤性,且制备过程中不采用任何具有污染性和毒性的试剂或药品,符合绿色环保的理念;此外,本技术的轧焙烘处理中采用低温焙烘,通过多次轧焙烘处理增加涂层的固着强度和固着量,保护蚕丝纤维在处理过程中不受到损伤。

18、(2)本技术采用的丝素蛋白与蚕丝纤维具有相同的生物来源,一方面,不仅不会引起皮肤的刺激或过敏反应,还能够保留蚕丝纤维原有的柔软性、亲肤性,以及天然光泽;另一方面,由于二者组分几乎相同,使其二者之间具有较好的亲和力,可极大提高界面牢度。

19、(3)本技术采用的聚多巴胺与丝素蛋白相互融合,形成聚多巴胺蛋白涂层,极大的提高了蚕丝纤维的耐水洗性能。这是因为,在碱性的丝素蛋白与多巴胺混合溶液中,多巴胺不断发生氧化自聚合反应形成聚多巴胺,而聚多巴胺结构与贻贝粘附蛋白相似,具有自粘附特性,这种特性使其可以牢固地附着在蚕丝表面。同时,聚多巴胺分子结构中的多个羟基、胺基与丝素蛋白表面的羟基、胺基形成氢键和其他非共价键,使聚多巴胺与丝素蛋白之间的作用力增强,而聚多巴胺与真丝织物之间也以同样的方式形成了氢键和其他非共价键,如此,聚多巴胺、丝素蛋白与真丝织物三者间存在氢键以及静电多种作用力相互协同,使聚多巴胺蛋白涂层与真丝织物之间的界面结合力大大增强,提高了真丝织物的机械强度和耐磨性,延长了其使用寿命。

20、(4)本技术提供的耐水洗整理过程可以与其它功能性整理合并,不需要额外添加工序,即可赋予可机洗真丝织物不同的功能特性,满足消费者对高性能、多功能纺织品的需求。例如,在浸轧时使用的混合溶液中加入某些功能性助剂或者精油类芳香整理剂,如二氧化钛纳米颗粒、氧化锌纳米颗粒、玫瑰精油、薄荷精油的其中一种,可使可机洗真丝织物分别具备抗紫外、舒缓情绪、提神的功效。此外,涂层中的聚多巴胺是一种儿茶酚衍生物,具有良好的生物相容性和低毒性,能够抑制细菌的附着和生长,使聚多巴胺蛋白涂层还具有潜在的抗菌性能。

21、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!