一种模块化与整体式相结合的海上升压站的制作方法

1.本实用新型涉及一种模块化与整体式相结合的海上升压站。属于电力中的海上发电设备技术领域。

背景技术:

2.近些年来我国海上风电事业发展十分迅猛,越来越多的海上风电项目在祖国沿海省份开始了开工建设。海上风电项目一般可分为四大部分,一是海上风力发电机组,二是海上升压站,三是海缆,四是陆上集控中心。海上风力发电机发出的电能通过 35kv集电海缆将电能汇集到海上升压站,通过海上升压站将电压从35kv升压至220kv后再通过220kv海缆将电能从海上传输至陆上集控中心,最后通过陆上集控中心和电网进行连接。可见海上升压站是海上风电项目中的核心,负责电能的汇集,升压等关键工作。

3.现有技术中,如图5所示,其包括海底基础部10和海面主体部20,海面主体部 20为整体式钢结构,其设计容量在200mw~400mw不等,重量一般在3000吨上下,目前最轻的400mw海上升压站,其海面主体部20的重量大概在2700t左右。常规的海上升压站除了入海基础部10之外,在基础之上的海面主体部20组块分为3层布置,一层为电缆夹层(含休息室、事故排油罐、逃生设备等),二层为主设备层(含主变压器、gis、中压配电柜、低压配电、接地变、接地兼站用变、消防设备间、通信蓄电池室等),三层为附属设备层(含电子设备间、二次蓄电池室、暖通机房、柴油发电机、储油罐等),顶面布置避雷针、雷达天线及吊装设备等。常规升压站尺寸为40.4m (长)、36m(宽)、17m(高)的布置。

4.现有技术的海上升压站,由于海面主体部20为整体式钢结构,因此存在如下问题:(1)构成海面主体部所需的钢材较粗较大,重量重,导致海面主体部整体重量较大(一般在2800

‑

3200t),消耗钢材多、重量重、成本较高。(2)由于海面主体部的重量较大,导致海底基础部(包括钢管桩、导管架)需要的钢材用量也要大大增加,导致钢材用量大、材料成本高。(3)由于海面主体部为整体式钢结构,因此必须在同一地点、同一作业面施工,从而限了施工空间和作业工作面,造成施工周期较长(通常为9

‑

10个月)、用工成本高和施工效率低。

技术实现要素:

5.本实用新型的目的,即本实用新型所要解决的技术问题,是为了解决现有整体式钢结构海上升压站存在钢材用量较大、材料成本较高及施工周期较长、用工成本较高、施工效率较低等问题,提供一种模块化与整体式相结合的海上升压站,具有钢材用量较少、材料成本较低及施工周期较短、用工成本较低、施工效率较高等突出的实质性特点和显著进步。

6.本实用新型的目的可以通过采取如下技术方案达到:

7.一种模块化与整体式相结合的海上升压站,包括海底基础和海面站房,海面站房包括框架主体和房壳;其结构特点在于:框架主体具有整体式三层空间结构;框架主体的第一层构成休息室、事故排油罐和逃生设备设置空间,框架主体的第二层构成主变压器设置空间,框架主体的第三层构成主变压器维修设备设置空间;在框架主体的第一层底部或第

二层底部向左侧延伸出左支撑结构、向右侧延伸出右支撑结构,在左支撑结构上连接有左预制箱体,在右支撑结构上连接有右预制箱体,形成模块化组合结构;左预制箱体构成中压设备、低压设备和电子设备、二次蓄电池、柴油发电机的设置空间,右预制箱体构成gis、通信蓄电池、消防设备和gis检修设置、暖通设备设置空间;框架主体的底面设有大管型基础连接端和小管型基础连接端,以构成与基础的固定连接结构;通过左预制箱体、右预制箱体与框架主体的连接组合,构成模块化与整体式相结合的海上升压站结构。

8.本实用新型的目的还可以通过采取如下技术方案达到:

9.进一步地,所述左支撑结构1、右支撑结构分别从框架主体的二层底部左侧和右侧延伸出,左支撑结构的底面设有左支撑,右支撑结构的底面设有右支撑;形成对左支撑结构、右支撑结构的加强支撑;所述左预制箱体和右预制箱体各具有二层结构,以形成二层设备设置空间。

10.进一步地,所述左预制箱体包括左上层箱体和左下层箱体,右预制箱体包括右上层箱体和右下层箱体,左下层箱体用于设置中压设备、低压设备,左上层箱体用于设置以电子设备、二次蓄电池、柴油发电机;右下层箱体用于设置gis、通信蓄电池、消防设备,右上层箱体用于设置gis检修设置、暖通设备。

11.进一步地,所述左预制箱体与框架主体、左支撑结构通过螺栓连接成一体,形成易装拆式连接结构,所述右预制箱体与框架主体、右支撑结构通过螺栓连接成一体,形成易装拆式连接结构;或者所述左预制箱体与框架主体、左支撑结构通过焊接连接成一体,形成固定式连接结构,所述右预制箱体与框架主体、右支撑结构通过焊接连接成一体,形成固定式连接结构。

12.进一步地,所述左支撑包括从框架主体底部左侧延伸出的左水平梁和二条左斜支撑杆,二条左斜支撑杆的上端与左支撑结构的底面固定连接、下端与左水平梁固定连接,形成“v”形支撑结构;所述右支撑包括从框架主体底部右侧延伸出的右水平梁和二条右斜支撑杆,二条左斜支撑杆的上端与右支撑结构的底面固定连接、下端与右水平梁固定连接,形成“v”形支撑结构。

13.本实用新型具有如下突出的实质性特点和显著技术进步:

14.1、本实用新型由于框架主体具有整体式三层空间结构;框架主体的第一层构成休息室、事故排油罐和逃生设备设置空间,框架主体的第二层构成主变压器设置空间,框架主体的第三层构成主变压器维修设备设置空间;在框架主体的第一层底部或第二层底部向左侧延伸出左支撑结构、向右侧延伸出右支撑结构,在左支撑结构上连接有左预制箱体,在右支撑结构上连接有右预制箱体,形成模块化组合结构;左预制箱体构成中压设备、低压设备和电子设备、二次蓄电池、柴油发电机的设置空间,右预制箱体4构成gis、通信蓄电池、消防设备和gis检修设置、暖通设备设置空间;框架主体2的底面设有大管型基础连接端和小管型基础连接端,以构成与基础的固定连接结构;通过左预制箱体、右预制箱体与框架主体的连接组合,构成模块化与整体式相结合的海上升压站结构;因此既具有海上升压站的功能和结构,又能够解决现有整体式钢结构海上升压站存在钢材用量较大、材料成本较高及施工周期较长、用工成本较高、施工效率较低等问题,具有钢材用量较少、材料成本较低及施工周期较短、用工成本较低、施工效率较高等突出的实质性特点和显著进步。

15.2、本实用新型由于采用左、右侧预制箱体与位于中间位置的框架主体连接组合,

构成模块化与整体式相结合的海上升压站结构,能够使所用钢材较细、较少,一方面减少框架主体的钢材用量和自身重量,另一方面可减少海底基础部分的钢材用量和重量,具有整体(包括海底基础1和海面站房)钢材用量较少、材料成本较低及施工周期较短、用工成本较低、施工效率较高等突出的实质性特点和显著进步。

16.3、本实用新型由于将模块化预制舱应用到整体式海上升压站中,使用模块化预制舱来代替原有整体式升压站的结构主柱、钢梁、斜撑等结构部件来对海上升压站进行上部组块与下部基础的降重;引入预制舱后通过增加施工作业面来缩短海上升压站的建安工期。

附图说明

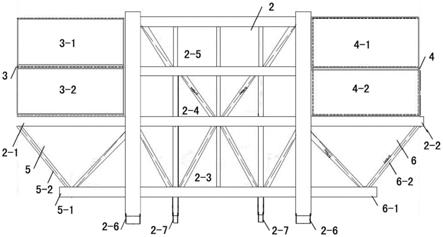

17.图1是本实用新型一个具体实施例的框架结构主视图。

18.图2是本实用新型一个具体实施例的框架结构主视图。

19.图3是本实用新型一个具体实施例的杠架主体第二层结构俯视图。

20.图4是本实用新型一个具体实施例的杠架主体第三层结构俯视图。

21.图5是现有技术的框架结构主视图。

具体实施方式

22.具体实施例1:

23.图1至图4构成本实用新型的具体实施例1。

24.参照图1和图2,本具体实施例1包括海底基础1和海面站房,海面站房包括框架主体2和房壳;框架主体2具有整体式三层空间结构;框架主体2的第一层2

‑

3构成休息室、事故排油罐和逃生设备设置空间,框架主体2的第二层2

‑

4构成主变压器设置空间,框架主体2的第三层2

‑

5构成主变压器维修设备设置空间;在框架主体2 的第二层底部向左侧延伸出左支撑结构2

‑

1、向右侧延伸出右支撑结构2

‑

2,在左支撑结构2

‑

1上连接有左预制箱体3,在右支撑结构2

‑

2上连接有右预制箱体4,形成模块化组合结构;左预制箱体3构成中压设备、低压设备和电子设备、二次蓄电池、柴油发电机的设置空间,右预制箱体4构成gis、通信蓄电池、消防设备和gis检修设置、暖通设备设置空间;框架主体2的底面设有大管型基础连接端2

‑

6和小管型基础连接端2

‑

7,以构成与基础1的固定连接结构;通过左预制箱体3、右预制箱体4 与框架主体2的连接组合,构成模块化与整体式相结合的海上升压站结构。

25.本实施例中:

26.参照图2,海底基础1具有与框架主体2的大管型连接基础端2

‑

6和小管型连接基础端2

‑

7对接的大管型连接框架主体端1

‑

1和小管型连接框架主体端1

‑

2,以构成连接框架主体2的固定连接结构。海底基础1包括大管型连接框架主体端1

‑

1、小管型连接框架主体端1

‑

2、桩脚1

‑

3、“a”型支撑柱1

‑

4、底座1

‑

6和若干斜撑杆1

‑

8,在桩脚1

‑

3与“a”型支撑柱1

‑

4之间设有楔块1

‑

5以形成紧密式连接结构,在桩脚 1

‑

3中设有伸缩脚1

‑

7。

27.本实施例中,大管型连接框架主体端1

‑

1位于海底基础1的四个角上,大管型连接基础端2

‑

6位于框架主体2的四个角上,小管型连接框架主体端1

‑

2位于海底基础 1的中间并成两列布置,每列有若干个(二个、或个、四外或五个以上)小管型连接框架主体端1

‑

2,小管型连接基础端2

‑

7位于架主体2的中间并成两列布置,每列有若干个(二个、或个、四外或

五个以上)连接基础端2

‑

7。

28.大管型连接框架主体端1

‑

1与大管型连接基础端2

‑

6的连接、小管型连接框架主体端1

‑

2与小管型连接基础端2

‑

7的连接,可以为套管式套接后焊接固定,使海底基础1与框架主体2固定连接为一体式结构。

29.参照图1、图3

‑

图4,所述左支撑结构2

‑

1、右支撑结构2

‑

2分别从框架主体2 的二层底部左侧和右侧延伸出,左支撑结构2

‑

1的底面设有左支撑5,右支撑结构2

‑

2 的底面设有右支撑6;形成对左支撑结构2

‑

1、右支撑结构2

‑

2的加强支撑;所述左预制箱体3和右预制箱体4各具有二层结构,以形成二层设备设置空间。

30.所述左预制箱体3包括左上层箱体3

‑

1和左下层箱体3

‑

2,右预制箱体4包括右上层箱体4

‑

1和右下层箱体4

‑

2,左下层箱体3

‑

2用于设置中压设备、低压设备,左上层箱体3

‑

1用于设置以电子设备、二次蓄电池、柴油发电机;右下层箱体4

‑

2用于设置gis、通信蓄电池、消防设备,右上层箱体4

‑

1用于设置gis检修设置、暖通设备。

31.所述左预制箱体3与框架主体2、左支撑结构2

‑

1通过螺栓连接成一体,形成易装拆式连接结构,所述右预制箱体4与框架主体2、右支撑结构2

‑

2通过螺栓连接成一体,形成易装拆式连接结构;或者所述左预制箱体3与框架主体2、左支撑结构2

‑

1 通过焊接连接成一体,形成固定式连接结构,所述右预制箱体4与框架主体2、右支撑结构2

‑

2通过焊接连接成一体,形成固定式连接结构。

32.所述左支撑5包括从框架主体2底部左侧延伸出的左水平梁5

‑

1和二条左斜支撑杆5

‑

2,二条左斜支撑杆5

‑

2的上端与左支撑结构2

‑

1的底面固定连接、下端与左水平梁5

‑

1固定连接,形成“v”形支撑结构;所述右支撑6包括从框架主体2底部右侧延伸出的右水平梁6

‑

1和二条右斜支撑杆6

‑

2,二条左斜支撑杆5

‑

2的上端与右支撑结构2

‑

2的底面固定连接、下端与右水平梁6

‑

1固定连接,形成“v”形支撑结构。

33.本实施例通过采用四个预制舱与框架主体2相结合的方式减少钢结构的主梁、次梁、辅梁、斜撑等来降低升压站海面部分的重量;同时将一个整体式的升压站拆分成五个分体结构,扩大结构施工与设备安装的作业面数量,将一个作业面增加至五个作业面,从而有效缩短总工期。

34.本实施例在升压站内布置的电气、消防、暖通设备无变化,与常规式的布置一致。但结构与舾装方面做了优化与调整,本实用新型中的升压站一层与中间主变区域可以采用主体框架的形式,二、三层左右两侧的设备间采用模块化的集装箱结构。

35.gis指发电设备。

36.参照图书1和图3,框架主体的第二层结构中,左侧中、低压设备间采用一个预制舱式的箱体,框架主体2右侧gis、通信蓄电池、消防设备采用一个预制舱式的箱体,中间主变区域无变化。

37.参照图书1和图4,框架主体的第三层结构中,左侧的电子设备、二次蓄电池、柴油发电机等采用一个预制舱式的箱体,右侧gis检修区域、暖通设备采用一个预制舱式的箱体,中间主变检修区域无变化。

38.从上面的描述可知,四个预制舱结构与独立于中间的框架主体2和海底基础1构成的整体式结构,形成分体式连接结构。在四个独立的预支舱内进行工艺设备的安装与单体调试工作,该部分工作同主体结构的建造与主变压器的安装同步进行。施工作业面可增加

至五个,同时个作业面间互不影响,此举可有效的缩短工期。待每个独立的个体均完成建安与单体调试后再在陆上建安基地完成四个预制舱与主体结构的拼接工作,最后作为一个完整的海上升压站一同吊装出海。

39.此外,本实施例相对于现有技术,海面站房的结构可减少若干条结构柱、若干条撑杆、若干条梁、若干块节点板、若干块铺板和仓壁,上部组块结构(海面站房)部分可以减重245吨,上部组块(海面站房)减重详见下表:

40.表1上部组块常规方案与优化方案钢结构用量对比表

[0041][0042][0043]

升压站上部组块(海面站房)减重245吨后,下部基础部分的钢管桩可以同步减少100吨,导管架可以减重164吨。钢管桩、导管架与升压站上部组块的关系如下图所示:

[0044]

图1所示的框架主体包括导管架和钢管桩。

[0045]

工期方面,传统整体式组块将各层结构预制拼装,在相应安装层完成后,才进行其层面的电气设备安装工作,其后才进行更高层面的结构与设备安装工作,最终形成整体组块。整体式方案需要四层结构,工期约为9

‑

10个月。本实用新型方案将设备安装由预制舱模

块代替,预制舱模块的制造、设备安装、调试可与一层以及中部结构安装并行,协调好预制舱的交付节点、主变交付节点与一层与主体结构完工节点后,直接与预制舱模块进行拼装,最终完成组块建造。本实用新型优化方案减少了原有结构与设备安装的工期,总体工期可优化至7

‑

8个月(即减少工期1

‑

2个月)。

[0046]

本实用新型带来的效益主要体现在海上升压站上部组块、下部结构、工期三个方面。经过比较,上部结构可降重245t,下部基础(钢管桩与导管架)可降重265t,升压站的建安工期缩短1

‑

2个月。预制舱方案较原方案有约1394万的降幅,具体技经计算如下表所示:

[0047]

表2

‑

费用计算表

[0048]

[0049][0050]

具体实施例2:

[0051]

本实用新型具体实施例2的特点是:在框架主体2的第二层底部向左侧延伸出左支撑结构2

‑

1、向右侧延伸出右支撑结构2

‑

2;因此,左侧预制舱和右侧预制舱可以为三层结构。其余同具体实施例1。

[0052]

本实用新型由于将模块化预制舱应用到整体式海上升压站中,使用模块化预制舱来代替原有整体式升压站的结构主柱、钢梁、斜撑等结构部件来对海上升压站进行上部组块与下部基础的降重;引入预制舱后通过增加施工作业面来缩短海上升压站的建安工期。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1