一种管片智能化生产线及其使用方法与流程

1.本发明是关于管片生产技术领域,特别是关于一种管片智能化生产线及其使用方法。

背景技术:

2.目前,国内管片生产工艺主要分为固定台座法和流水机组法两种。固定台座法是比较传统的生产方式,而流水机组法则是应用管片自动化生产线,由中央控制系统操控管片模具在生产线上有规律的按着一定节奏行走,施工人员站在固定的工位上完成本工序的操作。生产线的应用,能够提高劳动生产率,减少劳动力投入,一定程度上稳定和提高了产品质量,提升了生产的机械化及科技化程度。因此,流水机组法在管片生产企业中得到了较为广泛的应用。

3.然而流水机组法的生产方式也逐渐暴露出了一些不足。如传动模式不灵活,仅实现了模具流转的自动化,各主要工序还依靠传统的人工方式施工,距离智能化还有一定差距。且目前生产线多采用的隧道式通窑养护,更为先进的独立式养护窑很少在流水机组法生产上普及使用。针对这一现状,亟需开发一种智能化、自动化程度高,且具备独立养护条件的智能生产线。

4.公开于该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不应当被视为承认或以任何形式暗示该信息构成已为本领域一般技术人员所公知的现有技术。

技术实现要素:

5.本发明的目的在于提供一种管片智能化生产线及其使用方法,其能够解决现有技术的上述问题。

6.为实现上述目的,本发明提供了一种管片智能化生产线,包括:滚轮式传动作业线,其设置在管片智能化生产线的一侧,用于使生产线的管片模具进行运转,滚轮式传动作业线包括主动轮、从动轮和重载agv,其中,主动轮和从动轮均设置有多组,多组主动轮间隔设置在滚轮式传动作业线的中间,每组从动轮设置为两排,两排从动轮设置在滚轮式传动作业线的两侧,重载agv设置在滚轮式传动作业线的两端;多个独立式蒸养窑,其间隔设置在管片智能化生产线的另一侧,每个独立式蒸养窑内被分隔为多个独立养护单元,每个独立养护单元内放置管片模具;配套智能设备,其分别设置在滚轮式传动作业线上及滚轮式传动作业线的外侧的相应工位上;控制系统,其分别与滚轮式传动作业线、独立式蒸养窑及配套智能设备信号连接。

7.在一优选实施方式中,一组主动轮的数量为多个,多个主动轮分两排对称设置,主动轮包括电机、橡胶轮和定位传感器,其中,电机与橡胶轮相连接,通过电机转动带动橡胶轮转动,橡胶轮与模具底部相接触,并且主动轮侧边设置有定位传感器,每组从动轮与每组主动轮间隔布置,相邻两组主动轮之间的间距被设置为保证每个模具底部同时接触两组主动轮,两排从动轮之间的间距小于模具的宽度。

8.在一优选实施方式中,每个独立式蒸养窑内利用隔墙将独立式蒸养窑分隔为多个独立养护单元,每个独立养护单元内设置有电磁阀和温度传感器,相邻两个独立式蒸养窑之间设置有检修通道,每个独立养护单元内两侧均间隔设置有多个可拆卸式钢支墩,且多个可拆卸式钢支墩对称设置。

9.在一优选实施方式中,滚轮式传动作业线上从左端至右端依次设置有重载agv取模工位、二次抹面工位、多个静养工位、吊取中间盖板及初次抹面工位、浇筑振动工位、检查、吊装中间盖板工位、装预埋件工位、钢筋笼入模工位、脱模剂喷涂工位、模具清理工位以及重载agv送模工位,滚轮式传动作业线的右端外侧设置有脱模工位和成品检测工位,其中,脱模工位上设置有桁架式自动脱模系统,吊取中间盖板及初次抹面工位和上设置有自动抹面设备,脱模剂喷涂工位和模具清理工位上设置有自动模具清理和喷涂设备,浇筑振动工位上设置有混凝土自动灌注及振捣系统,成品检测工位上设置有成品自动检测设备,重载agv取模工位和重载agv送模工位外侧分别设置有重载agv。

10.在一优选实施方式中,自动模具清理和喷涂设备包括第一移动平台、第一机械臂、快速交换机构、打磨机构、喷涂机构、第一接近传感器以及第一控制单元,第一机械臂固定在第一移动平台的顶部,快速交换机构包括主盘和工具盘,主盘与机械臂的末端连接,工具盘与打磨机构或喷涂机构连接,打磨机构与快速交换机构之间、喷涂机构与快速交换机构之间均为可拆卸连接,第一接近传感器连接在第一机械臂的末端,并且第一控制单元分别与移动平台、第一机械臂、快速交换机构、打磨机构、喷涂机构、第一接近传感器信号连接。

11.在一优选实施方式中,自动抹面设备包括第二移动平台、第二机械臂、抹面抛光机构、第二接近传感器以及第二控制单元,其中,第二机械臂连接在第二移动平台的顶部,抹面抛光机构连接在第二机械臂的末端,抹面抛光机构包括压力传感器和抛光刀,压力传感器连接在第二机械臂的末端,抛光刀与压力传感器的末端连接,压力传感器与第二控制单元电连接,以通过压力传感器来控制抛光刀的作业力度。

12.在一优选实施方式中,桁架式自动脱模系统包括设备桁架、真空吸盘吊具、欧式天车、液压翻转平移设备、第三控制单元以及第三接近传感器,其中,设备桁架为固定在脱模工位上的桁架结构,设备桁架的顶部滑动设置有欧式天车,欧式天车的底部连接真空吸盘吊具,设备桁架的一侧下方设置有液压翻转平移设备。

13.本发明还提供了一种管片智能化生产线的使用方法,包括如下步骤:s1.在滚轮式传动作业线外侧的脱模工位上进行自动脱模作业,分别得到成品管片和管片模具;s2. 管片模具进入滚轮式传动作业线中,管片模具在设置于滚轮式传动作业线中间的主动轮的驱动下自滚轮式传动作业线的右端向左端流转,并通过设置于滚轮式传动作业线两侧的从动轮来支撑;s3. 在控制系统的控制下,管片模具在滚轮式传动作业线上的相应工位上利用相应的配套智能设备进行相关工序作业,完成盾构管片的生产工作;s4. 待管片模具流转至滚轮式传动作业线左端时,重载agv运行至滚轮式传动作业线左端下方,将管片模具顶起,并由重载agv进行移动,将管片模具放置在独立式蒸养窑内相应位置,并进行养护作业;s5. 重载agv将养护完成的管片模具从独立式蒸养窑内相应位置移动至滚轮式传

动作业线右端;s6.重复步骤s1至s5,进入下一次生产养护作业。

14.在一优选实施方式中,步骤s3中,在控制系统的控制下,管片模具在滚轮式传动作业线上的相应工位上利用相应的配套智能设备进行相关工序作业,完成盾构管片的生产工作包括如下步骤:s31. 管片模具进入模具清理工位和脱模剂喷涂工位进行自动模具清理和喷涂脱模剂作业,作业完成后由滚轮式传动作业线流转至下一工位;s32. 经步骤s31作业后的管片模具依次进入钢筋笼入模工位、装预埋件工位和检查、吊装中间盖板工位分别进行钢筋笼入模、装预埋件和检查、吊装中间盖板作业,作业完成后由滚轮式传动作业线流转至下一工位;s33. 经步骤s32作业后的管片模具进入浇筑振动工位进行混凝土自动灌注和振捣作业,作业完成后由滚轮式传动作业线流转至下一工位;s34. 经步骤s33作业后的管片模具进入吊取中间盖板及初次抹面工位进行吊取中间盖板和初次抹面作业,作业完成后由滚轮式传动作业线流转至下一工位;s35. 经步骤s34作业后的管片模具经多个静养工位静养处理后进入二次抹面工位进行二次抹面作业;并且,管片智能化生产线的使用方法还包括如下步骤:在管片模具底部安装rfid电子标签,在rfid电子标签内预先写入管片模具唯一识别码,且在滚轮式传动作业线上每个工位对应安装有与电子标签相适配的rfid读写器,以对管片模具的类型进行识别,并且在滚轮式传动作业线一侧和滚轮式传动作业线外侧相应工位上安装接近传感器,以对管片模具进行到位识别。

15.在一优选实施方式中,其中,在管片智能化生产线的脱模工位上进行自动脱模作业,分别得到成品管片和管片模具包括如下步骤:当管片模具流转到位后,触发接近传感器,接近传感器反馈给控制单元信号,欧式天车的升降减速电机运行,并带动真空吸盘吊具下降,当吸盘体一侧的行程开关触碰到管片上表面,真空吸盘吊具运行,吸附管片后真空吸盘吊具上升至安全区域,欧式天车带动真空吸盘吊具移动至液压平移翻转设备上方,触发接近传感器停止平移,真空吸盘吊具下降,液压平移翻转设备上的行程开关反馈给控制单元管片已到位,真空吸盘吊具释放管片,管片在液压平移翻转设备完成90

°

翻转,完成90

°

翻转的管片成品等待车间天车调运进存放区,管片模具则再次进入滚轮式传动作业线;其中,管片模具放置在独立式蒸养窑内相应位置,并进行养护作业包括如下步骤:当管片模具进入独立式蒸养窑后,根据每个独立养护单元内的管片模具的数量及相关养护参数,通过温度传感器辨别独立养护单元内的实时温度,通过控制电磁阀的开合智能调节蒸汽的输出量。

16.与现有技术相比,根据本发明具有如下优点:1、本发明的滚轮式传动作业线由主动轮作为传动动力机构,依靠橡胶轮与模具间的摩擦力控制生产线上的模具的前进和制动,能够实现精准控制模具的前进和停止,在相应工序停放模具配合生产线的整体运转,从动轮提供模具的支撑和滑动作用;本发明采用重载agv提供模具在入窑、出窑时的变道工作,能够将模具从生产线转运至蒸养窑内的相应位置,从而提供了便捷有效精准的模具移动功能。

17.2、本发明设置的独立式蒸养窑具备单独养护单元,并能实现密闭空间内的温度调节,实现升温恒温降温可控。

18.3、本发明管片智能化生产线采用多个配套智能设备,从而显著提升了管片生产线

智能化程度。通过设计自动模具清理和喷涂设备、自动灌注及振捣系统、自动抹面设备、桁架式自动脱模系统分别对应管片生产过程中的模具清理、脱模剂喷涂、混凝土浇筑振捣、抹面收面、管片脱模工序,实现了自动完成相应工序、降低人工成本。特别是首次将桁架式自动脱模系统应用于管片智能化生产线,解决了现有管片脱模技术需要通过行车配合完成,出模期间长期占用行车,且容易与其他吊装形成交叉作业从而影响施工效率,并且通过行车吊运管片时需要人工进行对中作业的问题,进而显著提高了脱模作业的效率和安全性。

19.4、通过在管片模具底部安装rfid电子标签,在rfid电子标签内预先写入管片模具唯一识别码,且在滚轮式传动作业线上每个工位对应安装有与电子标签相适配的rfid读写器,以对管片模具的类型进行识别,并且在滚轮式传动作业线一侧和滚轮式传动作业线外侧相应工位上以及相应配套智能设备上安装接近传感器,以对管片模具进行到位识别。

附图说明

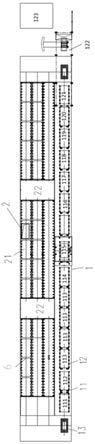

20.图1是根据本发明一实施方式的管片智能化生产线的平面布局示意图。

21.图2是根据本发明一实施方式的滚轮式传动作业线局部示意图。

22.图3是根据本发明一实施方式的独立式蒸养窑示意图。

23.图4是根据本发明一实施方式的自动模具清理和喷涂设备结构示意图。

24.图5是根据本发明一实施方式的打磨机构与快速交换机构连接示意图。

25.图6是根据本发明一实施方式的喷涂机构与快速交换机构连接示意图。

26.图7是根据本发明一实施方式的自动抹面设备结构示意图。

27.图8a是根据本发明一实施方式的桁架式自动脱模系统主视图。

28.图8b是根据本发明一实施方式的桁架式自动脱模系统俯视图。

29.图8c是根据本发明一实施方式的真空吸盘吊具的立体结构图。

30.图9a是根据本发明一实施方式的自动灌注及振捣系统的立体结构示意图。

31.图9b是根据本发明一实施方式的自动灌注及振捣系统的主视图。

32.图10a是根据本发明一实施方式的隔声房的平面图。

33.图10b是图10a中沿a

‑

a方向的剖面图。

34.图11是根据本发明一实施方式的管片智能化生产线的使用方法流程图。

35.主要附图标记说明:1

‑

滚轮式传动作业线,11

‑

主动轮、12

‑

从动轮,13

‑

重载agv,2

‑

独立式蒸养窑,21

‑

独立养护单元,22

‑

检修通道,6

‑

管片模具,111

‑

重载agv取模工位111,112

‑

二次抹面工位,113

‑

静养工位,114

‑

吊取中间盖板及初次抹面工位,115

‑

浇筑振动工位,116

‑

检查、吊装中间盖板工位,117

‑

装预埋件工位,118

‑

钢筋笼入模工位,119

‑

脱模剂喷涂工位,120

‑

模具清理工位,121

‑

重载agv送模工位,122

‑

脱模工位,123

‑

成品检测工位。

具体实施方式

36.下面结合附图,对本发明的具体实施方式进行详细描述,但应当理解本发明的保护范围并不受具体实施方式的限制。

37.除非另有其它明确表示,否则在整个说明书和权利要求书中,术语“包括”或其变换如“包含”或“包括有”等等将被理解为包括所陈述的元件或组成部分,而并未排除其它元

件或其它组成部分。

38.实施例1如图1

‑

3所示,根据本发明优选实施方式的管片智能化生产线,包括:滚轮式传动作业线1、独立式蒸养窑2、配套智能设备以及控制系统。滚轮式传动作业线1设置在管片智能化生产线的一侧,用于使生产线的模具进行运转,滚轮式传动作业线1包括主动轮11、从动轮12和重载agv 13。其中,主动轮11和从动轮12均设置有多组,多组主动轮11间隔设置在滚轮式传动作业线1的中间,每组从动轮12设置为两排,两排从动轮12设置在滚轮式传动作业线1的两侧。重载agv 13设置在滚轮式传动作业线1的两端,当管片模具6运行至滚轮式传动作业线1的左端时,由重载agv 13运行至滚轮式传动作业线1的左端下方,通过液压顶升装置启动,将管片模具6顶起并由重载agv 13进行移动,到达独立式蒸养窑2的预设位置后,液压顶升装置回落,将管片模具6放置在独立式蒸养窑2内相应位置上。多个独立式蒸养窑2其间隔设置在管片智能化生产线的另一侧,每个独立式蒸养窑2内被分隔为多个独立养护单元21,独立养护单元21内放置管片模具6。配套智能设备分别设置在滚轮式传动作业线1上及滚轮式传动作业线1右端外侧的相应工位上,当模具运行至相应工位上时,由相应的智能设备进行相关工序作业,以完成盾构管片的生产养护工作。控制系统分别与滚轮式传动作业线1、独立式蒸养窑2及配套智能设备信号连接。

39.上述方案中,一组主动轮11的数量为多个,多个主动轮11分两排对称设置,主动轮11包括电机、橡胶轮和定位传感器。其中,电机与橡胶轮相连接,通过电机转动带动橡胶轮转动,橡胶轮与模具底部相接触,依靠橡胶轮与管片模具间的摩擦力控制生产线上的管片模具进行前进和制动,并且主动轮11侧边设置有定位传感器,通过定位传感器判断模具行进距离及位置,精准控制模具的前进和停止,在相应工序停放模具配合生产线的整体运转。每组从动轮12与每组主动轮11间隔布置,相邻两组主动轮11之间的间距被设置为保证每个管片模具底部同时接触两组主动轮11,两排从动轮12之间的间距小于模具的宽度。具体的,从动轮12根据管片模具的尺寸及作业工位排布,并在相应位置均匀间隔布置从动轮12,提供管片模具的行进方向及支撑管片模具在滚轮式传动作业线1上平稳运行。

40.进一步的,每个独立式蒸养窑2内利用隔墙将独立式蒸养窑2分隔为多个独立养护单元21,相邻两个独立式蒸养窑2之间设置有检修通道22,每个独立养护单元21内放置管片模具6,并设置有电磁阀和温度传感器。当模具进入蒸养窑内后,根据独立养护单元21内的管片模具数量及相关养护参数,智能控制蒸汽的输出量。具体的,温度传感器实时监控独立养护单元内的温度,根据独立养护单元内的温度控制电磁阀开合,实现实时调整蒸汽流量的大小。优选的,每个独立养护单元21内两侧均间隔设置有多个可拆卸式钢支墩211,且多个可拆卸式钢支墩211对称设置,便于管片模具的放置。

41.进一步的,管片模具6底部安装rfid电子标签,在rfid电子标签内预先写入管片模具唯一识别码,且在滚轮式传动作业线1上每个工位对应安装有与电子标签相适配的rfid读写器,以对管片模具6的类型进行识别,并且在滚轮式传动作业线1一侧和滚轮式传动作业线1外侧相应工位上以及相应配套智能设备上均安装有接近传感器,以对管片模具6进行到位识别。

42.实施例2如图1

‑

3所示,在一优选实施方式中,滚轮式传动作业线1上从左端至右端依次设

置有重载agv取模工位111、二次抹面工位112、多个静养工位113、吊取中间盖板及初次抹面工位114、浇筑振动工位115、检查、吊装中间盖板工位116、装预埋件工位117、钢筋笼入模工位118、脱模剂喷涂工位119、模具清理工位120以及重载agv送模工位121,滚轮式传动作业线1的右端外侧设置有脱模工位122和成品检测工位123,其中,脱模工位122上设置有桁架式自动脱模系统,吊取中间盖板及初次抹面工位114和上设置有自动抹面设备,脱模剂喷涂工位119和模具清理工位120上设置有自动模具清理和喷涂设备,浇筑振动工位115上设置有混凝土自动灌注及振捣系统,成品检测工位123上设置有成品自动检测设备,重载agv取模工位111和重载agv送模工位121上分别设置有重载agv 13。自动模具清理和喷涂设备、自动灌注及振捣设备、自动抹面设备、桁架式自动脱模系统和成品自动检测设备分别对应管片生产过程中的模具清理、脱模剂喷涂、混凝土浇筑振捣、抹面收面、管片脱模、成品尺寸检查工序,达到自动完成相应工序减少人工的作用。

43.具体的,如图4

‑

6所示,自动模具清理和喷涂设备包括第一移动平台41、第一机械臂42、快速交换机构43、打磨机构44、喷涂机构45、第一接近传感器46以及控制单元。第一机械臂42固定在第一移动平台41的顶部,快速交换机构43包括主盘431和工具盘432,主盘431与机械臂42的末端连接,工具盘432与打磨机构44或喷涂机构45连接。打磨机构44与快速交换机构43之间、喷涂机构45与快速交换机构43之间均为可拆卸连接,从而兼顾模具的喷涂作业和清理作业。打磨机构44和喷涂机构45可以为本领域常规的结构,以实现该功能即可。第一接近传感器46连接在第一机械臂42的末端。控制单元分别与第一移动平台41、第一机械臂42、快速交换机构43、打磨机构44、喷涂机构45、第一接近传感器46信号连接。当管片模型运送至模具清理工位,第一接近传感器46检测到管片模型的位置,并将信号传送给控制单元,控制单元控制第一机械臂42调用该型号管片模具的程序,对处于工作区域的管片模具利用打磨机构44进行清理,清理完成后,管片模型运送至脱模剂喷涂工位,第一机械臂42末端的快速交换机构43将前端切换为喷涂机构45,第一机械臂42开始对管片模具的工作区域喷涂脱模剂,喷涂作业完成后,第一机械臂42收回至安全区域并返回初始位置等待,已经完成的管片模具则运送至下一个工位进行作业。

44.具体的,如图7所示,自动抹面设备包括第二移动平台51、第二机械臂52、抹面抛光机构53、第二接近传感器54以及控制单元。第二机械臂52连接在第二移动平台51的顶部。抹面抛光机构53连接在第二机械臂52的末端。抹面抛光机构53包括压力传感器532和抛光刀531,压力传感器532连接第二在机械臂52的末端,抛光刀531与压力传感器532的末端连接,压力传感器532与控制单元信号连接,通过压力传感器532来控制抛光刀531的作业力度。第二接近传感器54连接在第二机械臂52的末端。需要说明的是上述移动平台可以为现有技术的可移动平台,移动平台的设置可以扩大了机械臂的喷涂和清理作业范围,机械臂的品牌为库卡,型号为kr 210 r2700

‑

2。当管片模具流转至初次抹面工位或二次抹面工位时,第二接近传感器54检测到工件的位置,第二机械臂52自动调用该型号模具的程序,对处于工作区域的模具进行抹面抛光处理,采用抛光刀531在压力传感器532的控制下,根据预设的参数以一定的力对管片模具内管片外弧面进行抹面作业。当整个管片抹面完成后,第二机械臂52收回至安全区域并返回初始位置等待,已经完成作业的管片模具则运送至下一个工位进行作业。

45.具体的,如图8a

‑

8c所示,桁架式自动脱模系统包括设备桁架81、真空吸盘吊具82、

欧式天车83、液压翻转平移设备84、控制单元以及多个接近传感器,设备桁架81为固定在脱模工位上的桁架结构,设备桁架81的顶部滑动设置有欧式天车83,欧式天车83的底部连接真空吸盘吊具82,设备桁架81的一侧下方设置有液压翻转平移设备84。设备桁架81包括设置在顶部的框架体811和竖直设置在框架体811底部的四根第一支撑杆812,四根第一支撑杆812与框架体811的四个角固定连接。真空吸盘吊具82包括吸盘机架821、吸盘体822、真空系统823和行程开关824,真空系统823安装在吸盘机架821上方,吸盘体822安装在吸盘机架821下方,行程开关824固定设置在吸盘体822的一侧。液压平移翻转设备84固定设置在框架体811下方的管片输出位置一侧。设备桁架81的中间位置还设置有安全防护平台86,安全防护平台86设置在框架体811的下方,并与竖直设置在框架体811底部的四根第二支撑杆813固定连接,四根第二支撑杆813的顶部与框架体811底部的中间位置固定连接。优选的,安全防护平台86与框架体811之间且平行于框架体811长度方向的两侧面均设置有x形防护架814。当管片模具到位后,触发接近传感器,欧式天车83升降减速电机运行,带动真空吸盘吊具82下降并利用吸盘体822将管片85吸起,将管片输送到液压翻转平移设备84上,以进行管片的翻转作业。本发明的桁架式自动脱模系统摆脱了传统人工操作天车的方式,可以完成从管片吸取到翻转平移设备放置的自动化全过程。从而解决了现有管片脱模技术需要通过行车配合完成,出模期间长期占用行车,且容易与其他吊装形成交叉作业从而影响施工效率,并且通过行车吊运管片时需要人工进行对中作业的问题,进而显著提高了脱模作业的效率和安全性。

46.具体的,如图9a

‑

9b 所示,混凝土自动灌注及振捣系统包括吸附式振动器91、喂料系统以及第四控制单元,其中,吸附式振动器91设置在管片模具6的底部,当管片模具6流转到振捣位置时,其底端通过隔震台92与地面相接,靠近吸附式振动器91进气阀门的一侧对应设有风管插拔系统912,用于实现风管的自动连接。振捣位置顶部设有喂料系统,隔震台92包括钢结构平台,钢结构平台中部设有顶升气囊93,顶升气囊93接入气动回路。喂料系统包括输料导轨94、上料斗95和下料斗96,输料导轨94搭设在处于振捣位置的管片模具6上方,其远离管片模具6的一端延伸至搅拌站98内,其上滑动安装有上料斗95,上料斗95下方正对管片模具6的位置安装有下料斗96,下料斗96通过称重传感器97与输料导轨94的桁架立柱固定相连。下料振捣前,顶升气囊93气动阀门打开通气,在气压的作用下,顶升气囊93膨胀变大,带动上部钢结构平台上升,钢结构平台上升到一定高度后托起管片模具6脱离滚轮式传动作业线1。通过滚轮式传动作业线1一侧的rfid读写器准确判断当前管片模具6的型号,通过第四控制单元得到需要下灰的方量,上部移动上料斗95在搅拌站98位置接料移动,上料斗95方量容积固定,接料后移动到振捣位置停止,上料斗95开合将固定方量的混凝土拌合料下落至下料斗96,此时下料斗96的称重传感器97开始反馈数据,根据每次下灰后的剩余重量计算得到已下灰量(通过每次下灰量叠加计算),下料斗96门开下灰,每次下灰后管片模具6底部吸附式振动器91开始工作,将混凝土振捣密实均匀,上料斗95继续运料,保证下料斗96混凝土拌合料的供应,当已下灰量达到预设方量时,下料斗96液压齿轮开合门提前关闭,最后一次下灰完毕,下料斗96闭合,进行最后一次振捣,浇筑振捣完成。然后断开顶升气囊93气动回路,顶升气囊93压缩下降,管片模具6下降至滚轮式传动作业线1上,滚轮式传动作业线1继续向前流转,管片模具6进入下一工位。

47.进一步的,如图10a

‑

10b所示,浇筑振动工位设置了隔声房,隔声房包括房屋支撑

框架101、包覆在房屋支撑框架101四周的隔声墙板102、设置在房屋支撑框架101顶面的顶部吸隔声板107、对称开设在隔声墙板102的一对侧立面的一对隔声提升门103、开设在至少一隔声提升门103一侧的人员进出隔声门104、开设在隔声墙板102的另一侧立面的隔声观察窗105及开设在隔声墙板102的顶面中部的顶部开合门106。

48.具体的,支撑框架101为钢结构框架,隔声墙板102包括砖墙201及通过连接件连接在砖墙201内侧的侧墙吸隔声板203,砖墙201和侧墙吸隔声板203之间形成隔声空腔204。隔声提升门103对称设置两扇,设置在隔声墙板102的一对侧立面上。隔声提升门103采用双层结构,其四周采用橡胶密封材料进行封堵,确保隔声提升门103与砖墙201紧贴密实,为实现隔声提升门103的自动升降,需为隔声提升门103配备一或两个提升门气缸及一台提升门电机,并安装提升门plc控制系统进行控制。隔声房内部设有振动室,振动室内配备有独立的振动台110,和生产线分离,振动台110通过支撑架支撑,支撑架包括固定支架、移动支架及设置在固定支架和移动支架之间的多个缓冲气囊,振动时缓冲气囊打开将移动支架顶起,形成独立的振动区域,减少振动传播,缓冲气囊起到缓冲对地面的振动的作用。由于振动台与生产线其他部位隔离,形成独立区域,减少了振动和噪声的传播。

49.本发明通过将各类管片生产的智能化装备整合打包汇集应用于一条生产线中,实现了在一条管片生产线上完成模具清理、脱模剂喷涂、管片脱模等多项工序的智能化作业。

50.实施例3本发明还提供了一种管片智能化生产线的使用方法,包括如下步骤:步骤s1.在滚轮式传动作业线1外侧的脱模工位122上进行自动脱模作业,分别得到成品管片和管片模具6;步骤s2. 管片模具6进入滚轮式传动作业线1中,管片模具6在设置于滚轮式传动作业线1中间的主动轮11的驱动下自滚轮式传动作业线1的右端向左端流转,并通过设置于滚轮式传动作业线1两侧的从动轮12来支撑;步骤s3. 在控制系统的控制下,管片模具6在滚轮式传动作业线1上的相应工位上利用相应的配套智能设备进行相关工序作业,完成盾构管片的生产工作;步骤s4. 待管片模具6流转至滚轮式传动作业线1左端时,重载agv 13运行至滚轮式传动作业线1左端下方,将管片模具6顶起,并由重载agv进行移动,将管片模具6放置在独立式蒸养窑2内相应位置,并进行养护作业;步骤s5. 重载agv13将养护完成的管片模具6从独立式蒸养窑2内相应位置移动至滚轮式传动作业线1右端;步骤s6.重复步骤s1至s5,进入下一次生产养护作业。

51.具体的,在管片智能化生产线的脱模工位122上进行自动脱模作业,分别得到成品管片和管片模具6包括如下步骤:当管片模具6流转到位后,触发接近传感器,接近传感器反馈给控制单元信号,欧式天车83的升降减速电机运行,并带动真空吸盘吊具82下降,当吸盘体822一侧的行程开关824触碰到管片上表面,真空吸盘吊具82运行,吸附管片85后真空吸盘吊具82上升至安全区域,欧式天车83带动真空吸盘吊具移动至液压平移翻转设备上方,触发接近传感器停止平移,真空吸盘吊具下降,液压平移翻转设备84上的行程开关反馈给控制单元管片已到位,真空吸盘吊具释放管片,管片在液压平移翻转设备84完成90

°

翻转,完成90

°

翻转的管片成品等待车间天车调运进存放区,管片模具6则再次进入滚轮式传动作

业线1中。而成品管片在成品检测工位123上完成检测作业。

52.进一步的,进入滚轮式传动作业线1中管片模具6的作业流程具体为:在控制系统的控制下,管片模具6在滚轮式传动作业线1上的相应工位上利用相应的配套智能设备进行相关工序作业,完成盾构管片的生产工作包括如下步骤:步骤s31. 管片模具6进入模具清理工位120和脱模剂喷涂工位119进行自动模具清理和喷涂脱模剂作业,作业完成后由滚轮式传动作业线1流转至下一工位;步骤s32. 经步骤s31作业后的管片模具6依次进入钢筋笼入模工位118、装预埋件工位117和检查、吊装中间盖板工位116分别进行钢筋笼入模、装预埋件和检查、吊装中间盖板作业,作业完成后由滚轮式传动作业线1流转至下一工位;步骤s33. 经步骤s32作业后的管片模具6进入浇筑振动工位115进行混凝土自动灌注和振捣作业,作业完成后由滚轮式传动作业线1流转至下一工位;步骤s34. 经步骤s33作业后的管片模具6进入吊取中间盖板及初次抹面工位114进行吊取中间盖板和初次抹面作业,初次抹面作业可以完成管片初步找平收面,作业完成后由滚轮式传动作业线1流转至下一工位;步骤s35. 经步骤s34作业后的管片模具6经多个静养工位静养处理后进入二次抹面工位112进行二次抹面作业,二次抹面作业可以完成管片的精找平收面作业。

53.进一步的,管片智能化生产线的使用方法还包括如下步骤:在管片模具6底部安装rfid电子标签,在rfid电子标签内预先写入管片模具6唯一识别码,且在滚轮式传动作业线1上每个工位对应安装有与电子标签相适配的rfid读写器,以对管片模具的类型进行识别,并且在滚轮式传动作业线1上一侧和滚轮式传动作业线1外侧相应工位上以及配套智能设备上均安装接近传感器,以对管片模具进行到位识别。

54.具体的,管片模具6放置在独立式蒸养窑2内相应位置,并进行养护作业包括如下步骤:当管片模具6进入独立式蒸养窑2后,根据每个独立养护单元21内的管片模具的数量及相关养护参数,通过温度传感器辨别独立养护单元21内的实时温度,通过控制电磁阀的开合智能调节蒸汽的输出量。

55.前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1