一种装配式墙板及其装配方法与流程

1.本发明涉及装配式建材技术领域,特别是涉及一种装配式墙板及其装配方法。

背景技术:

2.装配式建筑是指把传统建造方式中的大量现场作业工作转移到工厂进行,在工厂加工制作好建筑用构件和配件(如楼板、墙板、楼梯、阳台等),运输到建筑施工现场,通过可靠的连接方式在现场装配安装而成的建筑。装配式建筑主要包括预制装配式混凝土结构、钢结构、现代木结构建筑等,因为采用标准化设计、工厂化生产、装配化施工、信息化管理、智能化应用,是现代工业化生产方式的代表。

3.随着现代工业技术的发展,建造房屋可以像机器生产那样,成批成套地制造。只要把预制好的房屋构件,运到工地装配好即可。装配式建筑在20世纪初就开始引起人们的兴趣,到六十年代终于实现。英、法、苏联等国首先作了尝试。由于装配式建筑的建造速度快,而且生产成本较低,迅速在世界各地推广开来。早期的装配式建筑外形比较呆板,千篇一律。后来人们在设计上做了改进,增加了灵活性和多样性,使装配式建筑不仅能够成批建造,而且样式丰富。

4.对于装配式建筑的墙板,现有的技术方案已然相对成熟,例如:中国专利(cn112127560a)公开的一种装配式墙板,包括若干个墙板组件,相邻的墙板组件之间可拆卸连接,形成一个整体的墙板,墙板的上下两端分别设有可拆卸的上安装梁和下安装梁,上安装梁与下安装梁由若干段组成,每段相邻的安装梁组件之间通过燕尾槽榫连接,墙板的两侧设有侧固定板;其将整体结构分呈,方便建材的运输和存放;安装梁组件之间通过燕尾槽榫连接,方便安装梁组件之间迅速定位,提高装配效率;采用双重稳定结构,墙板整体装配简单,结构稳定。又如:中国专利(cn110616850a)公开的一种装配式墙板,包括框架、墙板装置和连接装置,墙板装置通过连接装置安装于框架内,墙板装置包括墙板本体和多个墙板边框,墙板本体设置于墙板边框围成的区域内,墙板边框包括墙板安装条和卡舌支撑条,墙板安装条包括安装条本体和设置在安装条本体上的弹性卡舌,安装条本体上设置有安装槽和安装条插槽,墙板本体设置在安装槽内,卡舌支撑条的一端插接在安装条插槽内,卡舌支撑条的另一端铰接于弹性卡舌的自由端;连接装置包括卡条,卡条上设置有插接头和卡接头,框架上设置有框架插槽,装配时,插接头插接于框架插槽,卡接头与弹性卡舌卡接;解决了墙板安装与拆卸不便的问题。

5.虽然上述两个现有技术的装配式墙板已然在实际中得到了应用,但是在实际运输和吊装装配过程中,因其实心墙板的结构设计无形间增加了设备和操作人员的工作强度。因此,针对现有技术中的存在的技术问题,有必要对装配式墙板进行重新设计,改变原有装配方案,以减轻设备和操作人员的工作强度。

技术实现要素:

6.本发明的目的是解决上述技术问题,提供一种装配式墙板及其装配方法,通过对

装配式墙板进行重新设计,以及改变了原有装配方案,使其有效减轻了设备和操作人员的工作强度,使工作效率得以提高。

7.为实现上述目的,本发明提供了如下方案:提供一种装配式墙板的装配方法,具体步骤如下:

8.s1、墙板的制备;

9.s1.1、墙板浇注模具的装配;将外叶板钢模具水平固定在浇注平台上;

10.s1.2、钢筋网架的准备;用钢线材制作成立体的钢筋网架;

11.s1.3、钢筋网架入模;将s1.2中准备好的钢筋网架放置于外叶板钢模具内;

12.s1.4、外叶板浇注;将混凝土浇注在外叶板钢模具内,浇注完毕后养护至外叶板可搬动翻转;

13.s1.5、内叶板浇注;将养护完毕的外叶板翻转180度后,放入内叶板钢模具内,内叶板钢模具的高度小于此时钢筋网架的高度;将混凝土浇注在内叶板钢模具之中,浇注完毕后养护至内叶板可搬动翻转,脱模即可;

14.s2、墙板的装配;

15.s2.1、墙板预装配;将墙板与建筑主体进行装配,并通过钢筋连接;

16.s2.2、将混凝土浇注填满墙体预留的空间,并在浇注过程中震动捣实,直至与墙体高度一致即可。

17.作为优选地,在s1.2中,钢筋网架包括水平网片和与水平网片相垂直的竖向网片。

18.作为优选地,水平网片呈“#”形网格排布;竖向网片呈或形间隔排布。

19.作为优选地,在s1.3中,水平网片水平放置在外叶板钢模具内,竖向网片在外叶板钢模具内竖直朝上。

20.作为优选地,混凝土为酸盐水泥、硅酸盐水泥和复合硅酸盐水泥其中的一种水泥,并与水、砂和石子混合搅拌均匀制成,其中,水:水泥:砂:石子=0.44:1:1.42:3.17,强度等级为42.5。

21.还提供一种装配式墙板,包括通过钢筋网架相互连接的外叶板和内叶板,外叶板和内叶板之间留有混凝土浇注的空腔。

22.作为优选地,外叶板外侧设置有复合保温板。

23.作为优选地,复合保温板由二氧化硅气凝胶板和纤维类保温板叠加组成。

24.作为优选地,复合保温板通过连接件与外叶板连接。

25.作为优选地,连接件为若干个间隔排布的锚栓。

26.本发明相对于现有技术取得了以下技术效果:

27.(1)本发明通过采用外叶板和内叶板之间留有1/2~2/3空腔结构设计,用于运输到现场浇注混凝土,由此减轻了墙体的质量,无论是在实际的运输装卸过程中,还是在实际的吊装装配过程中均有效降低了设备和操作人员的工作负担,提高了工作效率和施工安全性。

28.(2)本发明通过采用网织二氧化硅气凝胶板与岩棉板的复合保温板,充分利用了二氧化硅气凝胶的高憎水性,高保温性的特点,最大限度发挥了材料的性能优势,集保温防水为一体,无需再另做防水;同时,网织增强的复合保温板8极易形成大批量生产,工效高、

成本低。

29.(3)本发明的锚栓采用反打工艺,并于外叶板混凝土一同浇注成预制构件,连接强度高,安全性好。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

31.图1至图3为本发明实施例一墙板制造流程图;

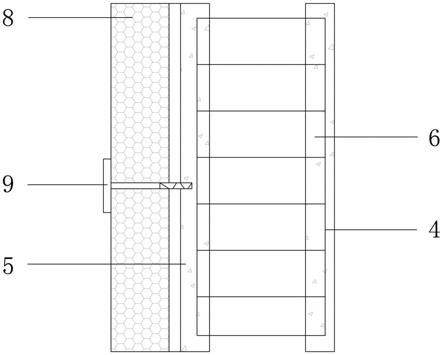

32.图4为本发明实施例一墙板结构图;

33.图5至图7为本发明实施例二墙板制造流程图;

34.图8为本发明实施例二墙板结构图;

35.图9为本发明实施例二墙板截面图;

36.图10至图12为本发明钢筋网架的三种形式。

37.其中,1-外叶板钢模具,11-外叶板钢模具固定压板;2-内叶板钢模具,21-内叶板钢模具固定压板;3-复合保温板钢模具,31-复合保温板钢模具固定压板;4-钢筋网架;5-外叶板;6-内叶板;7-整体钢模具;8-复合保温板;9-锚栓。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

39.本发明的目的是提供一种装配式墙板及其装配方法,通过对装配式墙板进行重新设计,以及改变了原有装配方案,使其有效减轻了设备和操作人员的工作强度,使工作效率得以提高。

40.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

41.实施例一:如图1至图4所示,本实施例提供了一种装配式墙板的装配方法,具体步骤如下:

42.s1、墙板的制备;

43.s1.1、墙板浇注模具的装配;选用高度为50mm的外叶板钢模具1,将外叶板钢模具1水平放置在浇注平台上,并通过外叶板钢模具1四周设置的外叶板钢模具固定压板11固定在浇注平台上;

44.s1.2、钢筋网架的准备;选用直径为的普通钢线材制作成立体的钢筋网架4,且钢筋网架4的高度≥200mm;

45.s1.3、钢筋网架入模;将s1.2中准备好的钢筋网架4放置于外叶板钢模具1内;

46.s1.4、外叶板浇注;将混凝土浇注在外叶板钢模具1内,浇注量直至与外叶板钢模

具1顶部平齐即可,并且在浇注过程中用专用工具震动捣实;浇注完毕后养护5天~7天,直至外叶板5可搬动翻转;

47.s1.5、内叶板浇注;将养护完毕的外叶板1翻转180度后,放入事先准备好的高度为50mm的内叶板钢模具2内,内叶板钢模具2同样通过内叶板钢模具固定压板21固定在浇注平台上;此时外叶板1受钢筋网架4的支撑位于内叶板钢模具2顶部外侧,并且内叶板钢模具2的高度小于此时钢筋网架4的高度;将混凝土浇注在内叶板钢模具2之中,浇注量直至与内叶板钢模具2顶部平齐即可,浇注过程中用专用工具震动捣实;浇注完毕后养护5天~7天,直至内叶板6可搬动翻转,脱模即可,得到如图4所示的墙板;

48.s2、墙板的装配;

49.s2.1、墙板预装配;将经上述步骤制备得到的墙板运输至建筑工地现场,与建筑主体进行装配,并通过钢筋连接;

50.s2.2、将混凝土浇注填满墙体预留的空间,并在浇注过程中震动捣实,直至与墙体高度一致即可。

51.进一步的,在s1.2中,钢筋网架4包括水平网片和与水平网片相垂直的竖向网片;更进一步的,如图10至图12所示,水平网片呈“#”形网格排布;竖向网片呈或形间隔排布,其中,网格间距在200mm~400mm之间。

52.进一步的,在s1.3中,水平网片水平放置在外叶板钢模具1内,竖向网片则在外叶板钢模具1内竖直朝上。

53.进一步的,制备步骤以及装配步骤中所运用到的混凝土为酸盐水泥、硅酸盐水泥和复合硅酸盐水泥其中的一种水泥,并与水、砂和石子混合搅拌均匀制成,其中,水:水泥:砂:石子=0.44:1:1.42:3.17,强度等级为42.5。

54.进一步的,制备步骤中所使用的模具均采用金属钢材或高强度铝合金材料,不易变形,装拆、维修方便,可重复使用。

55.通过上述墙板的结构设计,即外叶板5和内叶板6之间留有1/2~2/3空腔,用于运输到现场浇注混凝土,由此减轻了墙体的质量,无论是在实际的运输装卸过程中,还是在实际的吊装装配过程中均有效降低了设备和操作人员的工作负担,提高了工作效率和施工安全性。

56.实施例二:如图5至图9所示,本实施例相较于实施例一提供了一种装配式安围保温一体化结构墙板,包括通过钢筋网架4相互连接的外叶板5和内叶板6,外叶板5和内叶板6之间留有混凝土浇注的空腔。

57.进一步的,在外叶板5外侧还设置有复合保温板8;其中,复合保温板8由二氧化硅气凝胶板和纤维类保温板叠加组成,板外侧两表面或单侧面均覆盖有网格布,并用防火高强缝合线将两种板缝合,最终形成整体的复合保温结构板8结构。

58.进一步的,复合保温板8通过若干个间隔排布的锚栓9与外叶板5连接;需要注意的是,复合保温板8并不局限于通过锚栓9外叶板5连接还存在粘接等其他形式,本实施例中选取结构相对更为稳定的锚栓9连接进行说明。

59.进一步的,装配式安围保温一体化结构墙板的制备方法,具体步骤如下:

60.s1、墙板浇注模具的装配;先将厚度为80mm~200mm的复合保温板钢模具3水平放

置在浇注平台上,并通过复合保温板钢模具31固定进行固定,再将与复合保温板钢模具3尺寸相同的外叶板钢模具1叠加在复合保温板钢模具3上固定,组成整体模具7;

61.s2、复合保温板和钢筋网架的准备;先将复合保温板8的两表面及四周做防水处理,并裁切成与整体模具7尺寸大小一致的形状,再在复合保温板8上反打入锚栓7,锚栓7能够从复合保温板8表面穿出,且穿出长度在50mm以上,以保证外叶板5在浇注后与复合保温板8能够可靠连接;选用直径为的普通钢线材制作成立体的钢筋网架4,且钢筋网架4的高度≥200mm,其中,钢筋网架4包括水平网片和与水平网片相垂直的竖向网片;

62.s3、复合保温板和钢筋网架入模;先将s2中准备好的复合保温板8放置于整体钢模具7内,板面朝下,锚栓7钉出头部分朝上;再将s2中准备好的钢筋网架4放置于整体钢模内7的复合保温板8之上,其中,水平网片水平放置在复合保温板8之上,竖向网片则在整体钢模具7内竖直朝上;

63.s4、外叶板浇注混凝土;将混凝土浇注在整体钢模内7内,浇注量直至与整体钢模内7顶部平齐即可,并且在浇注过程中用专用工具震动捣实;浇注完毕后养护5天~7天,直至外叶板5可搬动翻转;

64.s5、内叶板浇注混凝土;将养护完毕的外叶板1翻转180度后,放入事先准备好的高度为50mm的内叶板钢模具2内,内叶板钢模具2同样通过内叶板钢模具固定压板21固定在浇注平台上;此时外叶板1受钢筋网架4竖向网片的支撑位于内叶板钢模具2顶部外侧,并且内叶板钢模具2的高度小于此时竖向网片的高度;将混凝土浇注在内叶板钢模具2之中,浇注量直至与内叶板钢模具2顶部平齐即可,浇注过程中用专用工具震动捣实;浇注完毕后养护5天~7天,直至内叶板6可搬动翻转,脱模即可,得到如图8和图9所示的墙板。

65.在外叶板5和内叶板6之间留有1/2~2/3空腔的优势前提下,通过采用网织二氧化硅气凝胶板与岩棉板的复合保温板8,充分利用了二氧化硅气凝胶的高憎水性,高保温性的特点,最大限度发挥了材料的性能优势,集保温防水为一体,无需再另做防水;同时,网织增强的复合保温板8极易形成大批量生产,工效高、成本低。同时,锚栓9采用反打工艺,并于外叶板5混凝土一同浇注成预制构件,连接强度高,安全性好。

66.需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1