一种ppvc空间模块构建方法与流程

1.本发明涉及ppvc装配式建筑技术领域,具体涉及一种ppvc空间模块构建方法。

背景技术:

2.申请号为cn202010680526.4的发明专利公开了一种ppvc模块通过外模浇筑成型的方法,其公开了:步骤1、通过模具a将侧面构件浇筑成型,并同时在侧面构件的底端向内侧预制成型一部分底面构件,在侧面构件的后端向内侧预制成型一部分后面构件;步骤2、将预制好的2块侧面构件通过模具b相对固定,并在侧面构件的顶端之间浇筑顶面构件、在一部分后面构件之间浇筑成型全部的后面构件、在一部分底面构件之间浇筑成型全部的底面构件。在步骤1中,模具a详见该文件说明书的附图1、2,由于侧面构件的特殊形状,在浇筑侧面构件时需要通过高架的模具a进行施工,此时侧面构件远离空间模块内的一端朝外,且位于模具a的顶部,一部分底面构件和一部分后面构件分别悬垂在模具a中心支架的侧面。从说明书公开的内容可知,侧面构件浇筑成型后,需要从模具a上取下,然后将2块侧面构件转移到新的浇筑场所,然后再实施步骤2。

3.上述专利文献虽然能够通过外模最终构建ppvc空间模块,如该文献说明书的附图6所示,然而该发明专利构建空间模块的技术还存在如下缺陷:

4.1、模具a的体量大,要构建常用的侧面构件,模具a所用到的钢材量大;而且模具a的结构复杂,不但需要常用的钢模板,还需要大量的支撑架以及设于模具中心处的主体支架,其中主体支架必须满足一定高度,才能使侧面构件特殊的制作工艺中一体成型的一部分底部构件和后部构件的底端与地面保持距离;

5.2、上述模具a的超大体量和复杂结构导致了模具a的制造成本居高不下,从而也进一步抬升了ppvc空间模块的造价,进而对ppvc技术的推广引用造成一定程度的阻碍;

6.3、由于模具a的特殊结构,在脱模时,只能以吊机向上牵拉的方式使侧面构件与模具顶面脱离,由于侧面构件与模具顶部的吸附力巨大,加上一部分底面构件和后面构件与模具侧面的吸附力,导致在脱模时难度很大,劳动强度高,需要耗费大量的人力:

7.4、在脱模过程中,侧面构件及一部分底面构件和后面构件需要具备足够的强度抵抗强大的脱模拉力,因此,必须使构件的混凝土达到较高强度时才可脱模,从而导致了模具周转速度慢、效率低;

8.5、由于模具a的高度高,在脱模及转移侧面构件时均具有一定的危险性;

9.6、脱模后,必须对侧面构件进行转移和翻转才能进行下一步工序,因此,必须使用翻转机和吊机相配合,由于侧面构件同时一体成型了部分底面构件和后面构件,属于异形结构,重心不容易掌控,导致翻转及转移的过程难度高,同时,也存在着一定的磕碰风险;

10.7、如上所述,必须将2块侧面构件先转移到设定场所,才能通过模具b构建空间模块,导致了空间模块整体建造所耗费的空间大,建造过程繁琐,效率低,成本高。

技术实现要素:

11.本发明提供了一种ppvc空间模块构建方法,目的是解决现有技术中存在的问题。

12.为达到上述目的,本发明技术方案为:

13.一种ppvc空间模块构建方法,包括如下步骤:(1)在模台的两侧划分侧面构件建造区,2个建造区之间构成空间模块构建区,并在建造区内搭建反向浇筑模具;(2)通过2个反向浇筑模具同时将侧面构件浇筑成型,所述的侧面构件包括侧面构件本体、一体成型于侧面构件本体底部及后部的部分底面构件和部分后面构件,2个侧面构件的部分底面构件相对设置;(3)拆除反向浇筑模具,以部分底面构件与侧面构件本体之间的连接边棱为轴,使用吊机将2个侧面构件从模台上翻转,并使部分底面构件的底端与空间模块构建区所在的模台上表面相抵;(4)在2个相对的侧面构件之间及外侧搭设空间模块模具,并将空间模块浇筑成型。

14.优选的,所述的建造区的位置满足以下条件:依据该建造区搭设反向浇筑模具并使侧面构件浇筑成型后,在侧面构件翻转到位时,2个侧面构件的相背端之间的距离与所要构建的空间模块的宽度相符。

15.优选的,所述的步骤(2)中,侧面构件与部分底面构件相对的一端还一体成型有部分顶面构件。

16.优选的,所述的反向浇筑模具包括:与模台上表面可拆卸固定连接的底模板、设于底模板两侧的侧模、设于2个侧模两端并将底模板围合起来的端模;所述的底模板用于构建侧面构件本体的外侧端面;其中一个端模用于构建部分后面构件;2个侧模分别用于构建部分顶面构件和部分底面构件;所述的端模和侧模均包括内模板和外模板,所述的内模板与外模板之间通过内模固定工装固定连接,所述的内模板底端的高度高于底模板的上表面高度,并与浇筑成型后的侧面构件本体的内表面齐平。

17.优选的,所述的内模固定工装包括u形固定架及支撑架,所述的u形固定架倒扣在内模板和外模板的顶端,u形固定架朝向内侧的一端与内模板的内表面通过螺栓固定连接,朝向外侧的一端通过支撑架与外模板的外表面通过螺栓固定连接,相邻的侧模和端模对应的外模板之间及对应的内模板之间通过螺栓固定连接。

18.优选的,所述的底模板的形状与侧面构件本体外表面的形状适配,包括底模板本体、突出于底模板本体上表面的若干用以构建侧面构件本体外表面的安装槽的凸棱,所述的凸棱并排排列,相邻的凸棱之间的底模板本体上表面均匀分布有用以降低混凝土吸附力的突出纹理。

19.优选的,所述的步骤(3)中,仅拆除侧模和端模。

20.优选的,所述的步骤(3)中,吊机与部分顶面构件外表面的预埋件连接实现侧面构件的翻转。

21.本发明一种ppvc空间模块构建方法的有益效果:

22.1、本发明可大幅度减少模具体量,节约企业生产成本;

23.2、本发明脱模难度低,不需要将侧面构件整体吊起,仅需在模台上沿底棱翻转即可,在降低脱模难度的同时也节省了人力;

24.3、本发明不需要等到混凝土达到较高强度即可对侧面构件进行翻转,从而提高了模具的周转率和生产效率;

25.4、本发明的侧面构件在模台上浇筑成型,避免了高模具作业带来的危险;

26.5、本发明大幅度降低了侧面构件翻转的难度,使用普通的吊机即可翻转,节省人力物力,且翻转后定位准确,可直接进入下一步工序;

27.6、本发明在模台上完成侧面构件的浇筑成型以及空间模块的整体成型,不需要大范围的建造空间,不需要使侧面构件长距离的高负重移动,节省了操作环节,提高了工作效率。

附图说明

28.图1、本发明的模台上表面的布局图;

29.图2、本发明反向浇筑模具的结构图;

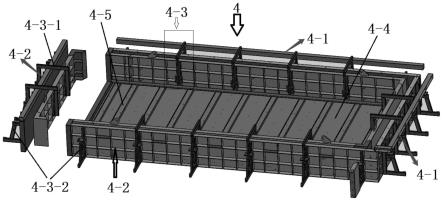

30.图3、本发明侧面构件的整体结构图;

31.图4、本发明空间模块模具与浇筑好的空间模块配合结构图;

32.图5、本发明空间模块模具的结构图;

33.1、模台;2、建造区;3、空间模块构建区;4、反向浇筑模具;4-1、加强杆;4-2、外模板;4-3、内模固定工装;4-3-1、u形固定架;4-3-2、支撑架;4-4、底模板本体;4-5、凸棱;5、侧面构件;5-1、用于构建部分顶面构件的预留钢筋;5-2、部分底面构件;5-3、侧面构件本体;5-4、部分后面构件;5-5、预留窗口;5-6、部分顶面构件;6、空间模块模具;6-1、用于浇筑顶部构件的顶模;6-2、用于浇筑底部构件的底模;7、安装槽;8、顶面构件。

具体实施方式

34.以下所述,是以阶梯递进的方式对本发明的实施方式详细说明,该说明仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

35.本发明的描述中,需要说明的是,术语“上”“下”“左”“右”“顶”“底”“内”“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以及特定的方位构造和操作,因此不能理解为对本发明的限制。

36.一种ppvc空间模块构建方法,如图1-5所示,包括如下步骤:(1)在模台1的两侧划分侧面构件建造区2,2个建造区2之间构成空间模块构建区3,并在建造区2内搭建反向浇筑模具4;(2)通过2个反向浇筑模具4同时将侧面构件5浇筑成型,所述的侧面构件5包括侧面构件本体5-3、一体成型于侧面构件本体5-3底部及后部的部分底面构件5-2和部分后面构件5-4,2个侧面构件5的部分底面构件5-2相对设置;(3)拆除反向浇筑模具4,以部分底面构件5-2与侧面构件本体5-3之间的连接边棱为轴,使用吊机将2个侧面构件5从模台1上翻转,并使部分底面构件5-2的底端与空间模块构建区3所在的模台1上表面相抵;(4)在2个相对的侧面构件5之间及外侧搭设空间模块模具6,并将空间模块浇筑成型。空间模块是模块化建筑中的基本单元,用于构成建筑物中单一的房间,其具体结构可参考背景技术部分的专利文献。本发明空间模块模具6与上述专利文献中的模具b相同,其中步骤(4)中,将空间模块浇筑成型的步骤与该专利文献的步骤2相同,未述及内容以现有技术方案解决。

37.如图1所示,所述的建造区2的位置满足以下条件:依据该建造区2搭设反向浇筑模

具4并使侧面构件5浇筑成型后,在侧面构件5翻转到位时,2个侧面构件5的相背端之间的距离与所要构建的空间模块的宽度相符,即不需要再移动侧面构件5即可直接构建空间模块。在实际使用中,也可允许在小范围内对侧面构件的位置进行微调。为了使用方便,在空间模块构建区3的上表面可绘制空间模块投射轮廓的标记,以使侧面构件定位更简单。

38.如图3、4所示,所述的步骤(2)中,侧面构件5与部分底面构件5-2相对的一端还一体成型有部分顶面构件5-6,由于空间模块在构成建筑物的过程中,需要在起吊机的起吊下运输至高空,故空间模块的受力性能至关重要,本发明将侧面构件集成了部分底面构件、部分顶面构件和部分后面构件,从而使空间模块的绝大部分重量都能够与吊机的钢丝绳连接端连接(即2根钢丝绳分别连接两侧的侧面构件),确保了吊装过程中空间模块不会发生解体或破坏。

39.如图2、3所示,所述的反向浇筑模具4包括:与模台1上表面可拆卸固定连接的底模板、设于底模板两侧的侧模、设于2个侧模两端并将底模板围合起来的端模;所述的底模板用于构建侧面构件本体5-3的外侧端面;其中一个端模用于构建部分后面构件5-4;2个侧模分别用于构建部分顶面构件5-6和部分底面构件5-2;所述的端模和侧模均包括内模板(图中未标注)和外模板4-2,所述的内模板与外模板4-2之间通过内模固定工装4-3固定连接,所述的内模板底端的高度高于底模板的上表面高度,并与浇筑成型后的侧面构件本体的内表面齐平。通过侧模、端模与底模板的连通,可使侧面构件整体成型。

40.如图2所示,所述的内模固定工装4-3包括u形固定架4-3-1及支撑架4-3-2,所述的u形固定架4-3-1倒扣在内模板和外模板4-2的顶端,u形固定架4-3-1朝向内侧的一端与内模板的内表面通过螺栓固定连接,朝向外侧的一端通过支撑架4-3-2与外模板的外表面通过螺栓固定连接,相邻的侧模和端模对应的外模板4-2之间及对应的内模板之间通过螺栓固定连接。

41.如图2、3、4所示,所述的底模板的形状与侧面构件本体5-3外表面的形状适配,包括底模板本体4-4、突出于底模板本体4-4上表面的若干用以构建侧面构件本体外表面的安装槽7的凸棱4-5,所述的凸棱4-5并排排列,相邻的凸棱4-5之间的底模板本体4-4上表面均匀分布有用以降低混凝土吸附力的突出纹理(图中未画出)。安装槽的作用是:相邻的空间模块连接时,需要通过安装槽安装连接件,通过连接件将相邻的空间模块连接成一个整体。突出纹理与混凝土表面接触时,能够避免混凝土表面与底模板过度吸附贴合,可使接触面存在较多的气体空间,从而降低脱模难度。

42.如图1、2所示,所述的步骤(3)中,仅拆除侧模和端模。

43.如图2所示,所述的步骤(3)中,吊机与部分顶面构件外表面的预埋件连接实现侧面构件的翻转。预埋件可以为预埋螺母,通过吊机钢丝绳连接的螺栓与螺母连接拉动侧面构件翻转。预埋件的位置根据需要设定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1