一种出屋面管道根部泛水施工模板结构及施工方法与流程

1.本发明属于建筑领域,涉及一种出屋面管道根部泛水施工模板结构及其施工方法。

背景技术:

2.目前,屋面工程出屋面管道根部的泛水施工,对屋面工程防水性能至关重要,处理不好会直接影响管道根部的防水,造成屋面细部渗水,尤其是出屋面管道数量众多,如果不能处理好,会造成多处的渗水点,影响屋面工程的正常使用。传统的泛水施工方法为堆坡后人工进行修弧,这就要求施工人员要有较高的技能以及责任心,并且难以达到整齐一致的效果,因此经常出现屋面渗水现象。

技术实现要素:

3.针对上述背景技术中存在的问题,本发明提供了一种出屋面管道根部泛水施工模板结构及其施工方法,通过统一的模具以及统一的施工方法,简化施工难度,释放施工操作人员的投入,淡化因操作工人的责任心和技能不足造成的观感及质量缺陷,保障了成品的外观质量和效果。

4.为实现上述目的,本发明提供如下技术方案:

5.本发明一种出屋面管道根部泛水施工模板结构,它由分别放置于四个方位的四个模具单元在两侧端部拼装而成,每个模具单元包括上口模板背楞、下口模板背楞、曲面模板和若干三角支撑件,曲面模板展开形状为等腰梯形,其上部外侧和下部内侧分别与上口模板背楞里侧和下口模板背楞上表面固定连接,各三角支撑件分别固定设置在上口模板背楞外侧与下口模板背楞上的曲面模板之间;相邻模具单元的相邻上口模板背楞之间和相邻下口模板背楞及相邻曲面模板之间分别通过上口模板连接角码和下口模板连接角码连接固定。

6.进一步地,所述三角支撑件包括由第一直角边、第二直角边和斜边构成的直角三角形,其中第一直角边的底部与下口模板背楞及曲面模板连接固定,其顶部内侧与第二直角边的外端连接固定,第二直角边的里端与上口模板背楞连接固定。

7.进一步地,每个所述模具单元上的三角支撑件为两个,左右对称设置。

8.上述技术方案所述一种出屋面管道根部泛水施工模板结构的施工方法,用于屋面上出屋面管道外侧泛水结构施工,其步骤如下:

9.一、模具单元的制作;

10.s1.1、根据出屋面管道的直径d,计算泛水结构上口尺寸a=d+50mm

×

2,50mm为泛水结构宽出管道尺寸;

11.s1.2、选用40

×

90mm规格的方木,根据计算出的泛水结构上口尺寸切割成a+40mm

×

2的短方木,以90mm为高度放置后,端口切割成45

°

角,作为上口模板背楞;

12.s1.3、根据出屋面管道根部泛水结构上口尺寸a,计算出泛水结构下口尺寸b=a+r

×

2,r为泛水结构八字脚半径尺寸;

13.s1.4、选用30

×

50mm方木,根据计算出的泛水结构下口尺寸切割成b+50mm

×

2的短方木,以30mm为高度放置后,端口切割成45

°

角,作为下口模板背楞;

14.s1.5、根据泛水结构八字脚半径尺寸r计算曲面模板的弧长c=50mm+1.57r+90mm;

15.s1.6、根据计算出的弧长c,以及泛水结构上口尺寸a、下口尺寸b,以上口尺寸a为上底,以下口尺寸b为下底,弧长c为高,在a3纸面放样等腰梯形,裁出放样的梯形纸片;

16.s1.7、选用直径200mm的pvc管制作曲面模板,将上述放样的纸片贴在直径200mm的pvc管上,使得梯形的上下底均与pvc管轴线平行,将纸片模型拓在pvc管面上,此时梯形两个边就是模板的曲边,然后裁下该形状的pvc管面作为曲面模板;

17.s1.8、根据泛水结构八字脚半径尺寸r以及上口模板背楞和下口模板背楞规格进行计算,三角支撑的第一直角边长度l1=r+90mm,第二直角边长度l2=r-40mm,斜边根据第一直角边的第二直角边的实际放样确定,然后采用30

×

50规格的方木制作第一直角边、第二直角边和斜边,并通过铁钉将第一直角边、第二直角边和斜边铆接成三角支撑;

18.s1.9、用铁钉将两个三角支撑的第二直角边端部分别对称钉在上口模板背楞宽90mm一面的外侧;

19.s1.10、将下口模板背楞宽50mm的一面用铁钉按@100间距均匀钉在已经裁切好的曲面模板的底面,且下口模板背楞外边与曲面模板长边平齐;

20.s1.11、将带有下口模板背楞的曲面模板另一边用铁钉按@100钉在上口模板背楞里侧;

21.s1.12、在上口模板背楞和下口模板背楞及曲面模板两端转角内口50mm处,宽度方向居中位置分别钻直径6mm的上口模板通孔和下口模板通孔,然后将两个三角支撑的第一直角边的底部用铁钉与下口模板背楞及曲面模板连接;

22.s1.13、采用3mm厚铝板分别制作若干直角边长100mm、宽40mm的上口模板连接角码和下口模板连接角码,在各角码上钻设与上口模板通孔和下口模板通孔相对应的直径6mm通孔;

23.s1.14、重复模具单元的制作,完成四个相同模具单元的安装;

24.二、模具单元的组装;

25.s2.1、在屋面上出屋面管道四周用墨线弹出出屋面管道根部下口模板的内边线;

26.s2.2、将四个模具单元分别根据墨线位置摆放好,各下口模板背楞内边分别和所弹墨线对齐组装,使得四个模具单元的端部两两靠在一起;

27.s2.3、把下口模板连接角码分别放置在相邻下口模板背楞及曲面模板连接位置,并将下口模板连接角码的通孔位置分别与相邻下口模板背楞及曲面模板上的下口模板通孔对齐,然后采用下口模板固定铁钉在对齐的通孔处将各模具单元固定在屋面混凝土上;

28.s2.4、把上口模板连接角码放置在相邻上口模板背楞上,将上口模板连接角码的通孔与相邻上口模板背楞上的上口模板通孔对齐,用直径4mm圆钢做成上口模板连接l型插销插入对齐的通孔中加固,整个出屋面管道根部泛水施工模板结构组装完成;

29.s2.5、在曲面模板凸面上刷隔离剂,然后在模具内浇筑细石混凝土成型;

30.s2.6、待混凝土终凝后将铁钉和插销取出,将各模具单元进行清理刷油周转使用。

31.根据权利要求4所述的一种出屋面管道根部泛水施工模板结构的施工方法,其特

征在于:曲面模板形成的曲面半径r为100~150mm。

32.相对于现有技术,本发明所述的一种出屋面管道根部泛水施工模板结构,其结构简单、合理,所用材料常见,制作和使用方便,其结合施工方法,通过四个模具单元即可拼装成出屋面管道根部泛水施工模板结构,简化了施工难度,减少施工人员投入,同时施工流程统一,无需依赖施工人员的施工经验,施工效果统一,可以有效保障施工质量,实用性强。

附图说明

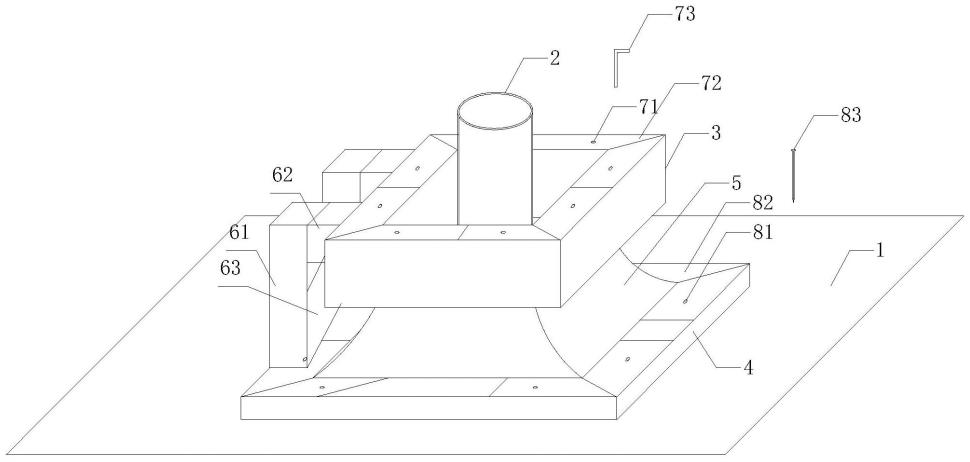

33.图1是本发明立体示意图;

34.图2是本发明俯视平面示意图;

35.图3是本发明模具单元的立体示意图;

36.图4是本发明的剖面示意图;

37.图中:1、屋面;2、出屋面管道;3、上口模板背楞;4、下口模板背楞;5、曲面模板;6、三角支撑;61、第一直角边;62、第二直角边;63、斜边;71、上口模板开孔;72、上口模板连接角码;73、上口模板连接l型插销;81、下口模板通孔;82、下口模板连接角码;83、下口模板固定铁钉。

具体实施方式

38.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“上”、“下”、“左”、“右”、“前”、“后”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变;“连接”或者“相连”等类似的词语并非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。本发明未详述之处,均为本技术领域技术人员的公知技术。

39.实施例1:

40.如图1至图4所示,本发明一种出屋面管道根部泛水施工模板结构,它由分别放置于四个方位的四个模具单元在两侧端部拼装而成,每个模具单元包括上口模板背楞3、下口模板背楞4、曲面模板5和若干三角支撑件6,曲面模板5展开形状为等腰梯形,其上部外侧和下部内侧分别与上口模板背楞3里侧和下口模板背楞4上表面固定连接,各三角支撑件6分别固定设置在上口模板背楞3外侧与下口模板背楞4上的曲面模板5之间;相邻模具单元的相邻上口模板背楞3之间和相邻下口模板背楞4及相邻曲面模板5之间分别通过上口模板连接角码72和下口模板连接角码82连接固定。

41.本实施例中,所述三角支撑件6包括由第一直角边61、第二直角边62和斜边63构成的直角三角形,其中第一直角边61的底部与下口模板背楞4及曲面模板5连接固定,其顶部内侧与第二直角边62的外端连接固定,第二直角边62的里端与上口模板背楞3连接固定。

42.本实施例中,每个所述模具单元上的三角支撑件6通常为两个,左右对称设置。

43.实施例2:

44.实施例1所述一种出屋面管道根部泛水施工模板结构的施工方法,用于屋面1上出屋面管道2外侧泛水结构施工,其步骤如下:

45.一、模具单元的制作;

46.s1.1、根据出屋面管道2的直径d,计算泛水结构上口尺寸a=d+50mm

×

2,50mm为泛水结构宽出管道尺寸;

47.s1.2、选用40

×

90mm规格的方木,根据计算出的泛水结构上口尺寸切割成a+40mm

×

2的短方木,以90mm为高度放置后,端口切割成45

°

角,作为上口模板背楞3;

48.s1.3、根据出屋面管道2根部泛水结构上口尺寸a,计算出泛水结构下口尺寸b=a+r

×

2,r为泛水结构八字脚半径尺寸,也即由曲面模板5所形成的曲面半径;

49.s1.4、选用30

×

50mm方木,根据计算出的泛水结构下口尺寸切割成b+50mm

×

2的短方木,以30mm为高度放置后,端口切割成45

°

角,作为下口模板背楞4;

50.s1.5、根据泛水结构八字脚半径尺寸r计算曲面模板5的弧长c=50mm+1.57r+90mm;

51.s1.6、根据计算出的弧长c,以及泛水结构上口尺寸a、下口尺寸b,以上口尺寸a为上底,以下口尺寸b为下底,弧长c为高,在a3纸面放样等腰梯形,裁出放样的梯形纸片;

52.s1.7、选用直径200mm的pvc管制作曲面模板5,将上述放样的纸片贴在直径200mm的pvc管上,使得梯形的上下底均与pvc管轴线平行,将纸片模型拓在pvc管面上,此时梯形两个边就是模板的曲边,然后裁下该形状的pvc管面作为曲面模板5;

53.s1.8、根据泛水结构八字脚半径尺寸r以及上口模板背楞3和下口模板背楞4规格进行计算,三角支撑6的第一直角边61长度l1=r+90mm,第二直角边62长度l2=r-40mm,斜边63根据第一直角边61的第二直角边62的实际放样确定,然后采用30

×

50规格的方木制作第一直角边61、第二直角边62和斜边63,并通过铁钉将第一直角边61、第二直角边62和斜边63铆接成三角支撑6;

54.s1.9、用铁钉将两个三角支撑6的第二直角边62端部分别对称钉在上口模板背楞3宽90mm一面的外侧;

55.s1.10、将下口模板背楞4宽50mm的一面用铁钉按@100间距均匀钉在已经裁切好的曲面模板5的底面,且下口模板背楞4外边与曲面模板5长边平齐;

56.s1.11、将带有下口模板背楞4的曲面模板5另一边用铁钉按@100钉在上口模板背楞3里侧;

57.s1.12、在上口模板背楞3和下口模板背楞4及曲面模板5两端转角内口50mm处,宽度方向居中位置分别钻直径6mm的上口模板通孔71和下口模板通孔81,然后将两个三角支撑6的第一直角边61的底部用铁钉与下口模板背楞4及曲面模板5连接,进而使得曲面模板5可形成半径为r的曲面,通常情况下半径r为100~150mm;

58.s1.13、采用3mm厚铝板分别制作若干直角边长100mm、宽40mm的上口模板连接角码72和下口模板连接角码82,在各角码上钻设与上口模板通孔71和下口模板通孔81相对应的直径6mm通孔;

59.s1.14、重复模具单元的制作,完成四个相同模具单元的安装;

60.二、模具单元的组装;

61.s2.1、在屋面1上出屋面管道2四周用墨线弹出出屋面管道根部下口模板的内边

线;

62.s2.2、将四个模具单元分别根据墨线位置摆放好,各下口模板背楞4内边分别和所弹墨线对齐组装,使得四个模具单元的端部两两靠在一起;

63.s2.3、把下口模板连接角码82分别放置在相邻下口模板背楞4及曲面模板5连接位置,并将下口模板连接角码82的通孔位置分别与相邻下口模板背楞4及曲面模板5上的下口模板通孔81对齐,然后采用下口模板固定铁钉83在对齐的通孔处将各模具单元固定在屋面1混凝土上;

64.s2.4、把上口模板连接角码72放置在相邻上口模板背楞3上,将上口模板连接角码72的通孔与相邻上口模板背楞3上的上口模板通孔71对齐,用直径4mm圆钢做成上口模板连接l型插销73插入对齐的通孔中加固,整个出屋面管道根部泛水施工模板结构组装完成;

65.s2.5、在曲面模板5凸面上刷隔离剂,然后在模具内浇筑细石混凝土成型;

66.s2.6、待混凝土终凝后将铁钉和插销取出,将各模具单元进行清理刷油周转使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1