一种一体化预制型斜撑楼层板结构及其施工方法与流程

本发明涉及建筑施工领域,尤其是涉及一种一体化预制型斜撑楼层板结构及其施工方法。

背景技术:

1、目前社会的不断发展,出现了更多类型的建筑,例如为了提高空间利用率,会在大概第三层左右位置将道路两旁的建筑连通,不仅不影响道路的畅通,而且起到一个遮风挡雨的作用;而为了提升连通部分的强度,会采用增加斜撑的方式,因此斜撑的建设是该建筑施工中重中之重的一环。

2、现有的对斜撑的施工方式为先施工斜撑的底部,然后施工一楼底板,接着再施工斜撑下一部分,再施工二楼底板,循环上述步骤即可将整条斜撑及楼板的施工。

3、针对上述中的相关技术,该施工方法针对斜撑较少时施工效率影响不大,但是当斜撑较多时,上述施工方式则会严重拖慢整体的施工进度。

技术实现思路

1、为了提高对斜撑楼层板的施工效率,加快施工进度,本技术提供一种一体化预制型斜撑楼层板结构及其施工方法。

2、第一方面,本技术提供的一种一体化预制型斜撑楼层板结构,采用如下的技术方案:

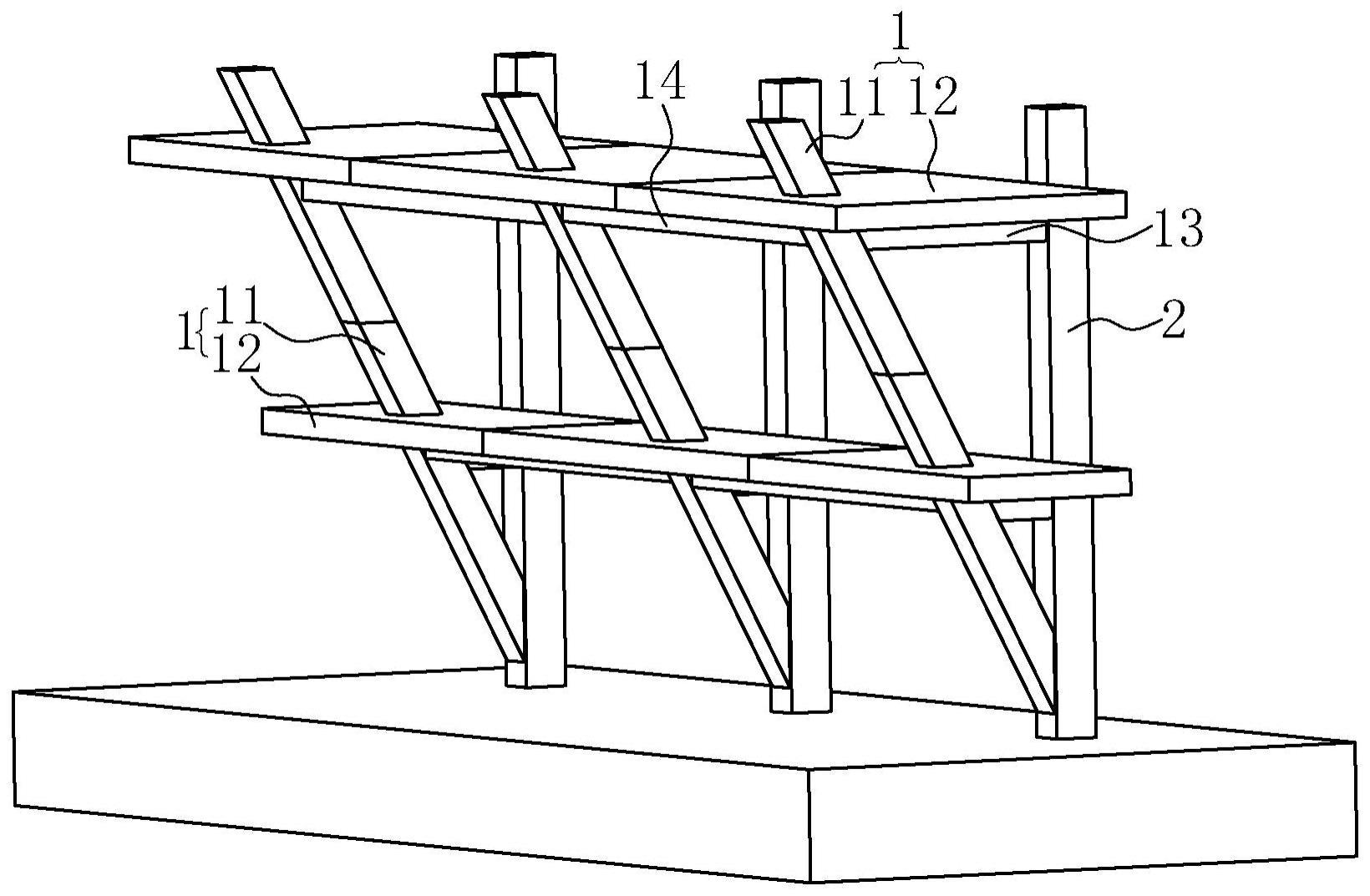

3、一种一体化预制型斜撑楼层板结构,包括:若干组预制节点,各组所述预制节点之间水平间隔设置;所述预制节点包括:型钢斜撑和钢板,所述钢板水平设置,所述型钢斜撑穿设于所述钢板,所述型钢斜撑连接于所述钢板;同一组的各所述预制节点朝所述型钢斜撑的倾斜方向间隔设置,相邻所述预制节点之间的所述型钢斜撑相连接;相邻两组所述预制节点一一对应设置,相邻两组且相对应的两所述预制节点的所述钢板相互连接。

4、通过采用上述技术方案,其中各组的预制节点均是直接在工厂中进行预制,从而可直接通过吊装后,采用焊接的方式对同一组的相邻两根型钢斜撑进行连接,同时也采用焊接的方式对相邻两组之间的钢板进行连接,钢板作为楼层板;上述方式所使用的时间相比于逐层进行灌装的方式所使用的时间而言,大大缩短;而且在完成所有各组的预制节点的施工时所使用的总的时间而言,则会有更加明显的缩短,大大加快了施工进度。

5、优选的,还包括:立柱,处于最底部的所述预制节点中的所述型钢斜撑的底端与所述立柱内的钢筋笼相连接,各所述预制节点中的所述钢板与所述立柱内的钢筋笼相连接。

6、通过采用上述技术方案,进一步提高同一组的各个预制节点的安装稳定性,并且让处于最底部的预制节点中的型钢斜撑的底端与立柱相连接,从而可提高型钢写成的支撑强度。

7、优选的,所述钢板的底部铺设有加固横梁,所述加固横梁内预设有连接于所述钢板的加固梁钢筋,所述加固横梁的相对两端分别连接于所述型钢斜撑和所述立柱内的钢筋笼。

8、通过采用上述技术方案,从而使得加固横梁、型钢斜撑和立柱之间形成直角三角形,通过三角形的稳定性,进一步提高了预制节点的安装稳固程度,以及提高对钢板的支撑强度。

9、优选的,相邻两组且相对应的所述预制节点的型钢斜撑之间铺设有加固支梁,所述加固支梁内预设有连接于所述钢板的支梁钢筋,所述加固支梁的相对两端分别连接于所述型钢斜撑。

10、通过采用上述技术方案,从而提高相邻两组之间的预制节点稳定性,提高整个楼层板的强度。

11、第二方面,本技术提供的一种一体化预制型斜撑楼层板结构施工方法,采用如下的技术方案:

12、一种一体化预制型斜撑楼层板结构施工方法,基于所述一体化预制型斜撑楼层板结构,所述施工方法包括:

13、步骤一:施工扩大基础;

14、步骤二:将所述立柱中的一段钢筋笼焊接于所述扩大基础的锚固筋,其中一段钢筋笼与单个所述预制节点等高;

15、步骤三:吊装第一个所述预制节点至施工位置,然后将该所述预制节点的所述型钢斜撑的底端、所述钢板和所述加固横梁的锚固筋焊接于所述立柱的钢筋笼;再对所述立柱部分进行铺设模板;

16、步骤四:灌注混凝土,形成所述立柱对应该所述预制节点部分;

17、步骤五:将所述立柱中的下一段钢筋笼焊接于上一个钢筋笼的锚固筋,吊装下一个所述预制节点至施工位置,然后将该所述预制节点的所述钢板和所述加固横梁的锚固筋焊接于所述立柱的钢筋笼,将该所述预制节点的所述型钢斜撑的底端与上一个所述预制节点的所述型钢斜撑的顶端焊接;再对所述立柱部分进行铺设模板;

18、步骤六:灌注混凝土,形成所述立柱对应该所述预制节点部分。

19、通过采用上述技术方案,预制节点包括有型钢斜撑、钢板和加固横梁,其中加固横梁也进行预制的原因是由于型钢斜撑的存在,导致每一层的加固横梁的长度不一,若在完成预制节点的型钢斜撑和钢板安装后再进行灌注加固横梁,则会花费很长的时间,并且加固横梁处在型钢斜撑和立柱之间的位置处,可操作空间较小,特别是处于最底部的预制节点对应的加固横梁;正因为通过预制节点的设计,使得整个施工过程中的周期缩短,例如现有技术中需要进行大量的灌注混凝土的时间和等待混凝土凝固的时间等;另外整个施工过程,除了立柱需要通过灌注混凝土外,均是通过焊接的方式进行连接,施工周期可大大缩短,进一步加快了施工进度。

20、优选的,在步骤四-步骤五之间,所述施工方法还包括:

21、对相邻组且相对应的所述预制节点根据步骤二-步骤四进行施工,将相邻组且相对应的所述预制节点的所述钢板进行焊接,以完成同一层施工。

22、通过采用上述技术方案,为了提高每一层的施工稳定性,则先将每一组中属于同一层的预制节点进行施工完毕,并且相邻两组之间的钢板进行焊接,为后面下一层的施工打下一个更加稳定的基础。

23、优选的,所述施工方法还包括:

24、采用辅助装置将支梁钢筋运输至对应相邻所述预制节点的所述钢板底部位置,将所述支梁钢筋焊接于所述钢板底部,且将所述支梁钢筋的两端分别焊接于相邻两所述型钢斜撑,再对总模板内灌注混凝土的方式完成对所述加固支梁的施工。

25、通过采用上述技术方案,使得加固支梁在完成各预制节点之后进行施工的原因是由于在整个施工的过程中肯定会存在一定的误差,因此若将加固支梁与加固横梁一样采用预制的方式,则后续当需要将相邻两组的预制节点中的加固支梁进行连接时,则会出现不对应的情况,导致施工受阻;从而采用后续通过辅助装置对加固支梁进行施工的方式,可提高施工顺畅度;并且由于仅是设置在相邻两组预制节点之间位置,数量较少,消耗的时间短。

26、第三方面,本技术提供的一种一体化预制型斜撑楼层板结构的施工辅助装置,采用如下的技术方案:

27、一种一体化预制型斜撑楼层板结构的施工辅助装置,基于所述一种一体化预制型斜撑楼层板结构施工方法,所述辅助装置包括:底座、升降台、转动轴和承托架,所述升降台朝竖直方向移动式安装在底座,所述底座安装有用于驱使所述升降台移动的第一驱动件;所述转动轴竖直设置,所述转动轴转动式安装在所述升降台,所述升降台安装有用于驱使所述转动轴转动的第二驱动件;所述承托架安装于所述转动轴,所述承托架上沿周向设置有若干用于放置所述支梁钢筋的工位,所述承托架对应所述工位的两侧拆卸式安装有侧模板,所述承托架和所述侧模板组合形成用于对所述加固支梁进行灌装的所述总模板。

28、通过采用上述技术方案,当完成一层的施工后,先将底座推动至承托架的其中一个工位正对加固支梁的施工位置处,接着工人可站在升降台处,将支梁钢筋焊接于钢板底部,且将支梁钢筋的两端分别焊接于相邻两根型钢斜撑上;接着将侧模板安装在承托架,使得侧模板与承托架组合形成用于对加固支梁进行灌装的总模板,后续直接对总模板中灌注混凝土,凝固后再拆卸侧模板,并且将承托架移离成型后的加固支梁,即可完成对加固支梁的施工;并且在进行对加固支梁的施工过程中,工人可在另外的工位处放置下一个支梁钢筋等准备工作,进一步提高了施工效率;当需进行下一根加固支梁进行施工时,可直接通过第二驱动件驱使转动轴转动,使得该放置有下一个支梁钢筋的工位朝向需施工方向,提高施工便利性。

29、优选的,所述承托架安装有支撑杆,所述支撑杆的底端安装有万向轮,所述升降台开设有供所述万向轮滚动式连接的导向槽。

30、通过采用上述技术方案,由于整根加固支梁的重量较重,因此通过支撑杆的作用进行支撑,提高承托架的稳定性;并且在驱动承托架进行转动时,可通过万向轮在导向槽中滚动的作用提高顺畅度。

31、优选的,所述承托架开设有燕尾槽,所述侧模板设置有燕尾块,所述燕尾块通过所述燕尾槽卡接式安装于承托架。

32、通过采用上述技术方案,将侧模板上的燕尾块插接于燕尾槽,以达到对侧模板的拆卸式安装,不仅稳定性高,且拆装效率高。

33、综上所述,本技术包括以下至少一种有益技术效果:

34、1.其中各组的预制节点均是直接在工厂中进行预制,从而可直接通过吊装后,采用焊接的方式对同一组的相邻两根型钢斜撑进行连接,同时也采用焊接的方式对相邻两组之间的钢板进行连接,钢板作为楼层板;该所使用的时间相比于逐层进行灌装的方式所使用的时间而言,大大缩短;

35、2.加固横梁、型钢斜撑和立柱之间形成直角三角形,通过三角形的稳定性,进一步提高了预制节点的安装稳固程度,以及提高对钢板的支撑强度;

36、3.采用后续通过辅助装置对加固支梁进行施工的方式,可提高施工顺畅度;并且由于仅是设置在相邻两组预制节点之间位置,数量较少,消耗的时间短;

37、4.在进行对加固支梁的施工过程中,工人可在另外的工位处放置下一个支梁钢筋等准备工作,进一步提高了施工效率;当需进行下一根加固支梁进行施工时,可直接通过第二驱动件驱使转动轴转动,使得该放置有下一个支梁钢筋的工位朝向需施工方向,提高施工便利性。

- 还没有人留言评论。精彩留言会获得点赞!