可调模数预制遮阳构件成型设备和装配方法及生产方法与流程

本发明涉及到建筑施工,具体涉及到一种可调模数预制遮阳构件成型设备和装配方法及生产方法。

背景技术:

1、随着建筑技术的发展,预制外墙板应用量逐年攀升。一般情况下,为了增加模具周转次数、降低成本,设计师只能将预制外墙板造型做的尽量简单且尺寸一致;但这种做法使建筑缺乏个性和美感。某些高层建筑的外墙为了美观,每层的外立面结构均有一些不同,比如外面窗洞尺寸随着高度增加逐渐增大,达到立面渐变的层次感。

2、如说明书附图1所示,为一种预制遮阳构件的结构,主要用于建筑外墙处形成窗洞结构,该预制遮阳构件主要有一体成型的由面板1和遮阳板2组成,其窗洞高度h会随着建筑高度的增加而逐层增大。根据建筑要求,需以每个窗洞为一个单元制作预制遮阳构件,若每个预制遮阳构件均不相同,则会违背预制外墙设计原则,模具成本不可接受。为了节约成本,需要设计可调模数预制遮阳构件成型设备。

技术实现思路

1、本发明的目的是针对现有技术存在的问题,提供可调模数预制遮阳构件成型设备和装配方法及生产方法。

2、为实现上述目的,本发明采用的技术方案是:

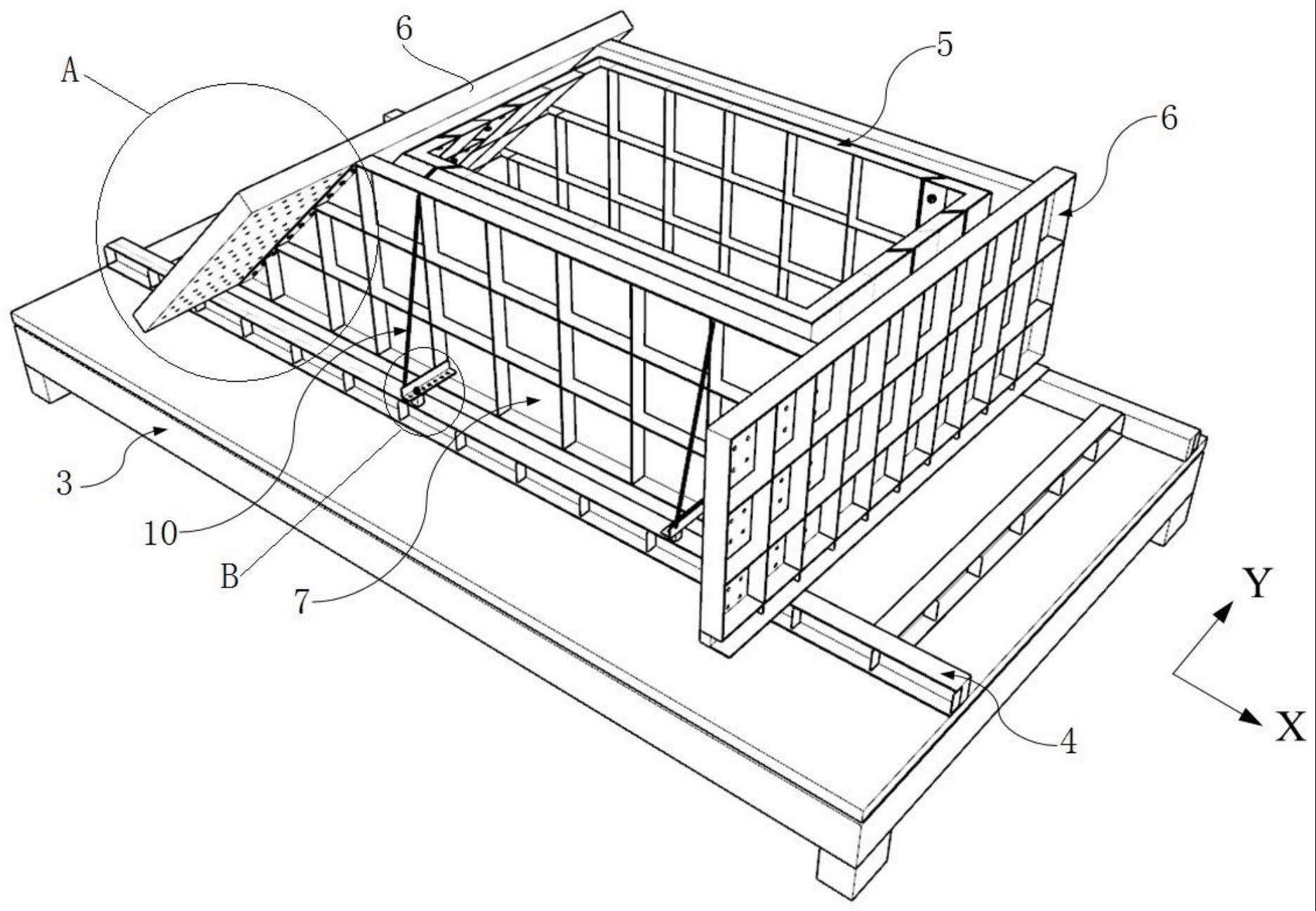

3、可调模数预制遮阳构件成型设备,包括面板底模,所述面板底模上设有面板边模组件,所述面板边模组件围合的所述面板底模上设有可调节内模组件,所述可调节内模组件的至少一个侧面为斜面;所述面板边模组件上设有遮阳边模组件,所述遮阳边模组件至少包括一对遮阳固定位边模以及一个遮阳可调位边模,其中一个所述遮阳固定位边模为倾斜设置与所述可调节内模组件的斜面对应布置;所述可调节内模组件与所述遮阳边模组件之间设有浇筑空隙。

4、本可调模数预制遮阳构件成型设备通过优化模具结构和合理组装,能够减少模具(成型设备)数量,增加模具周转次数,降低批量多尺寸的预制构件生产成本;尽量减少一次性模具组装零件数量和大小,增大重复利用部分占比,减少浪费和重复生产,降低生产成本。

5、本成型设备利用所述可调节内模组件和所述遮阳边模组件的可调节功能,能够同步改变边模和内模的尺寸,以适应不同窗洞高度的遮阳预制构件的制作,也能够改变内外模之间的间距,也就是所述浇筑空隙的大小,以生产不同壁厚的遮阳预制构件,同时也能够调整所述面板边模组件的尺寸,以使面板与所述遮阳板的尺寸同步变化调整。

6、所述浇筑空隙的设置一方面能够成型出待制作遮阳构件的遮阳板,另一方面也能够作为浇筑通道使用。

7、进一步的,所述面板边模组件包括多个面板边模,多个所述面板边模围合成矩形空间,至少一对所述遮阳固定位边模横跨所述矩形空间并安装在一对所述面板边模上,所述遮阳可调位边模沿长度方向安装在所述面板边模上。

8、多个所述面板边模的设置,能够根据需要的尺寸拼接处不同尺寸大小的矩形空间,灵活性较好,同时所述面板边模也能够用于支撑连接所述遮阳边模组件。

9、进一步的,所述遮阳固定位边模包括遮阳固定位竖边模和遮阳固定位斜边模,所述遮阳固定位竖边模和遮阳固定位斜边模上分别阵列设有若干边模孔,所述遮阳可调位边模分别通过若干螺栓与所述边模孔连接。

10、通过这种方式设置的所述边模孔能够应对尺寸调节后的不同位置的连接,利用螺栓进行连接既简单方便也易于后续拆卸。

11、进一步的,所述遮阳可调位边模为相对设置的一对,所述遮阳可调位边模呈梯形结构,所述遮阳可调位边模通过若干连接件与所述面板边模组件可拆卸连接,所述连接件的一端还与所述遮阳可调位边模的外侧壁之间设有斜拉杆。

12、利用所述连接件能够方便的将其与所述面板边模连接并形成支撑结构,所述斜拉杆的设置能够进一步提升连接件的连接稳定性和强度,这种方式的设置也方便拆卸,易于进行尺寸调节。

13、进一步的,所述遮阳边模组件的内侧面分别为平面、外侧面分别设有若干筋板,所述可调节内模组件的外侧面分别为平面、内侧面分别设有若干筋板。

14、进一步的,所述可调节内模组件包括一对基模,一对所述基模之间设有可拆模和可替换拼装模,所述可拆模设置在对角处,所述可替换拼装模连接所述可拆模和所述基模。

15、利用所述基模、所述可拆模和所述可替换拼装模的设置,能够较为方便的实现所述可调节内模组件的尺寸,而且只需更换所述可替换拼装模即可;所述可替换拼装模所占整体的面积较小,尽量增大了重复利用部分的占比,比如所述基模和所述可拆模的总占比,能够降低尺寸调节变换的材料成本。

16、进一步的,所述基模包括靠直角边设置的第一基模和靠斜边设置的第二基模,所述可拆模包括直角可拆模和斜角可拆模,所述可替换拼装模包括直边可替换拼装模和斜边可替换拼装模;所述第一基模的一端侧连接所述直边可替换拼装模、另一端侧连接所述斜角可拆模,所述第二基模的一端侧连接所述斜边可替换拼装模、另一端侧连接所述直角可拆模,所述直角可拆模与所述直边可替换拼装模连接,所述斜角可拆模与所述斜边可替换拼装模连接。

17、进一步的,所述基模、所述可拆模和所述可替换拼装模两两之间的配合面分别为斜连接边,所述斜连接边与所述可拆模之间的夹角大于90度。

18、一种可调模数预制遮阳构件成型设备的装配方法,包括如下步骤:

19、在所述面板底模上组立所述面板边模组件,将多根面板边模设置在所述面板底模上形成框形;

20、在所述面板底模上组立所述可调节内模组件,先组立所述可调节内模组件的基模,然后组立所述可调节内模组件的可替换拼装模,最后将所述可调节内模组件的可拆模卡入,通过若干螺栓连接固定;

21、组立所述遮阳边模组件,将所述遮阳可调位边模通过连接件与所述面板边模连接固定,随后将遮阳固定位边模组立在两侧,利用所述遮阳固定位边模上的边模孔与所述遮阳可调位边模螺栓连接;

22、当预制遮阳构件的窗洞高度变化,需要调整尺寸位置时,拆开所述可调节内模组件和所述面板边模组件,通过沿水平方向移动所述遮阳可调位边模至需求位置,更换不同尺寸的所述可替换拼装模,再次连接安装即可。

23、一种运用可调模数预制遮阳构件成型设备的可调模数预制遮阳构件生产方法包括如下步骤:

24、在所述面板底模上组立所述面板边模组件,然后在所述面板底模上组所述可调节内模组件,随后在所述面板边模组件和所述可调节内模组件之间放入钢筋笼,若有预埋件则安装预埋件;

25、在所述面板边模组件上组立所述遮阳边模组件,所述遮阳边模组件与所述可调节内模组件之间设有浇筑空隙,从所述浇筑空隙浇筑混凝土,分两次浇筑,第一次浇至所述面板边模组件的顶部,待混凝土临近初凝前,进行第二次浇筑,第二次浇至所述可调节内模组件的顶面,表面收光,待混凝土凝固并达到强度,拆除成型设备,吊走预制遮阳构件,预制遮阳构件即生产完成。

26、与现有技术相比,本发明的有益效果是:1、本可调模数预制遮阳构件成型设备通过优化模具结构和合理组装,能够减少成型设备数量,增加模具周转次数,降低批量多尺寸的预制构件生产成本;2、能够减少一次性模具组装零件数量和大小,增大重复利用部分占比,减少浪费和重复生产,降低生产成本;3、本成型设备能够同步改变边模和内模的尺寸,以适应不同窗洞高度的遮阳预制构件的制作,也能够改变内外模之间的间距,以生产不同壁厚的遮阳预制构件,同时也能够调整所述面板边模组件的尺寸,以使面板与所述遮阳板的尺寸同步变化调整;4、所述浇筑空隙的设置一方面能够成型出待制作遮阳构件的遮阳板,另一方面也能够作为浇筑通道使用;5、利用所述基模、所述可拆模和所述可替换拼装模的设置,能够较为方便的实现所述可调节内模组件的尺寸,而且只需更换所述可替换拼装模即可;6、所述可替换拼装模所占整体的面积较小,尽量增大了重复利用部分的占比,比如所述基模和所述可拆模的总占比,能够降低尺寸调节变换的材料成本。

- 还没有人留言评论。精彩留言会获得点赞!