蒸箱控制方法及蒸箱与流程

1.本发明涉及智能家电技术领域,特别涉及一种蒸箱控制方法及蒸箱。

背景技术:

2.蒸箱可以快速的产生蒸汽,使得蒸箱内食物快速被饱和蒸汽包围,加快烹饪时间,提升食物鲜嫩口感,越来成为一种趋势。蒸箱通过加热水产生水蒸汽后进行食物的烹饪,因此加热器件是蒸箱必不可少的部件。目前蒸箱产生蒸汽及控制方法的现有技术方案是采用铝加热管,采用热敏电阻检测温度进行发热盘有无水检测,基于该种加热器件的简单控制方法。

3.现有的蒸箱加热技术方案由于受到铝加热管的15w/cm2电力密度的限制,在有效加热盘面积下,无法将加热器件的功率做大,造成无法做到快速产生蒸汽。现有的蒸箱加热器件有无水检测方案也无法适应于检测快速产生蒸汽的加热器件。

技术实现要素:

4.本发明要解决的技术问题是为了克服现有技术中蒸箱加热器件的加热效率低下的缺陷,提供一种蒸箱控制方法及蒸箱。

5.本发明是通过下述技术方案来解决上述技术问题:

6.本发明提供一种蒸箱控制方法,所述蒸箱控制方法用于控制一种蒸箱,所述蒸箱包括箱体和蒸汽产生装置,所述蒸汽产生装置设于所述箱体的内部;

7.所述蒸汽产生装置包括:底盘结构,以及设于所述底盘结构上的至少一组厚膜加热电阻丝,相邻的所述厚膜加热电阻丝独立盘绕或并行盘绕设置,每组所述厚膜加热电阻丝均连接至同一零线;温度采集单元,与每组所述厚膜加热电阻丝接触连接;

8.所述蒸箱控制方法包括:

9.控制所述蒸箱的厚膜加热电阻丝以第一功率进行加热;

10.检测所述蒸箱腔体内的实际温度值;

11.在所述蒸箱腔体内的所述实际温度值到达第一预设温度时,控制所述厚膜加热电阻丝停止发热;

12.在所述蒸箱腔体内的所述实际温度值下降且低于第二预设温度时,控制所述厚膜加热电阻丝以第二功率加热预设时长;

13.其中,所述第一预设温度大于所述第二预设温度;

14.所述第一功率大于所述第二功率。

15.较佳地,所述蒸箱控制方法还包括:

16.获取所述蒸汽产生装置表面的温度值;

17.在所述蒸汽产生装置表面的温度值到达预设的温度阈值时,控制所述厚膜加热电阻丝停止发热;

18.控制所述蒸箱的水泵从所述蒸箱的水箱抽取预设量的水到所述蒸汽产生装置;

19.所述预设量的水根据所述蒸箱的箱体的结构参数和所述厚膜加热电阻丝的产品参数确定。

20.较佳地,所述蒸汽产生装置包括两组厚膜加热电阻丝且并行盘绕;

21.所述在所述蒸箱腔体内的所述实际温度值下降且低于第二预设温度时,控制所述厚膜加热电阻丝以第二功率加热预设时长的步骤包括:

22.在所述蒸箱腔体内的所述实际温度值下降且低于第二预设温度时,控制位于内围的所述厚膜加热电阻丝以所述第二功率加热预设时长。

23.较佳地,所述温度采集单元包括温度感应线,所述温度感应线随着所述厚膜加热电阻丝并行盘绕,所有所述厚膜加热电阻丝由所述温度感应线进行包覆,且所述温度感应线设于所述底盘结构上;

24.所述蒸箱控制方法还包括:

25.控制所述温度感应线获取所述厚膜加热电阻丝的温度数据。

26.较佳地,所述温度采集单元还包括温度传感器,所述温度传感器设于所述厚膜加热电阻丝盘绕形成的圆形内部的汇合处,并与所述厚膜加热电阻丝相接触;

27.所述蒸箱控制方法还包括:

28.控制所述温度传感器获取所述厚膜加热电阻丝的所述温度。

29.较佳地,所述蒸箱控制方法还包括:

30.接收所述温度采集单元的温度数据,并根据所述温度数据生成第一触控指令以驱动所述厚膜加热电阻丝进行发热。

31.较佳地,所述蒸汽产生装置包括两组厚膜加热电阻丝;

32.所述两组厚膜加热电阻丝并行盘绕设置于所述底盘结构上。

33.较佳地,位于外围的厚膜加热电阻丝的电阻丝功率大于位于内围的厚膜加热电阻丝的电阻丝功率;和/或,

34.所述厚膜加热电阻丝和所述温度感应线形成的第一结构,所述第一结构远离所述底盘结构方向依次包括不锈钢基材层、内绝缘介质层、电阻丝电阻发热层和外绝缘介质层。

35.较佳地,所述蒸汽产生装置还包括至少一个温控器和电源模块,所述温控器与所述厚膜加热电阻丝接触连接;

36.所述蒸箱控制方法还包括:

37.控制所述温控器采集所述厚膜加热电阻丝的温度数据并生成第二触控指令以驱动所述电源模块下电。

38.本发明还提供一种蒸箱,包括箱体和如上所述的蒸箱的蒸汽产生装置;

39.所述蒸汽产生装置设于所述箱体的内部。

40.本发明的积极进步效果在于:

41.本发明的蒸箱的蒸汽产生装置通过在底盘上盘绕设置至少一组厚膜加热电阻丝,将厚膜加热技术应用到蒸箱发热装置上,厚膜加热电阻丝电力密度高,热传导距离短,所以热阻很小,热响应速度快,厚膜加热技术的应用极大地缩短了蒸箱产生蒸汽的时间,使蒸箱热效率更高;针对厚膜加热电阻丝干烧后快速升温的特点,采用双检测有无水方案自动采集厚膜加热电阻丝的温度,以监控蒸箱是否正常产生蒸汽,提高了蒸箱的安全性,提升了用户的使用体验;蒸箱控制方式通过控制厚膜加热电阻丝以较大功率快速产生蒸汽,在蒸箱

腔体内的温度下降到第二预设温度时控制厚膜加热电阻丝以较小功率持续加热,以使蒸箱既可以快速产生蒸汽使蒸箱腔体达到预设温度,又可以精准地将蒸箱腔体内的温度控制在要求的精度范围内,极大提高了烹饪的效果,简化了用户的操作,提升了蒸箱的整体产品性能以及市场竞争力。

附图说明

42.图1为本发明实施例1的蒸箱的蒸汽产生装置的第一结构示意图。

43.图2为本发明实施例1的蒸箱的蒸汽产生装置的第二结构示意图。

44.图3为本发明实施例1的蒸箱的蒸汽产生装置的第三结构示意图。

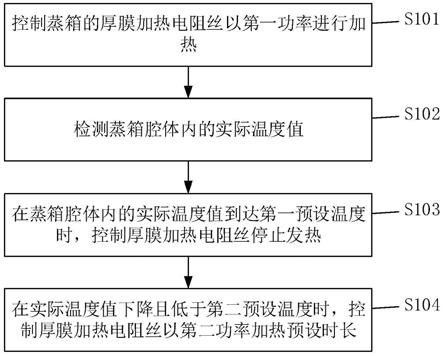

45.图4为本发明实施例1的蒸箱控制方法的第一流程图。

46.图5为本发明实施例1的蒸箱控制方法的第二流程图。

47.图6为本发明实施例1的实例场景下蒸箱控制过程的流程图。

48.图7为本发明实施例2的蒸箱的结构示意图。

具体实施方式

49.下面通过实施例的方式进一步说明本发明,但并不因此将本发明限制在所述的实施例范围之中。

50.实施例1

51.如图1所示,本实施例提供一种蒸箱的蒸汽产生装置。所述蒸汽产生装置包括:底盘结构1,以及设于底盘结构1上的至少一组厚膜加热电阻丝2,相邻的厚膜加热电阻丝独立盘绕或并行盘绕设置,每组厚膜加热电阻丝均连接至同一零线3;温度采集单元4,与每组厚膜加热电阻丝接触连接,温度采集单元用于采集厚膜加热电阻丝的温度数据。

52.如图2所示,在一种可选的实施方式中,蒸汽产生装置包括两组厚膜加热电阻丝2;两组厚膜加热电阻丝2并行盘绕设置于底盘结构1上。

53.如图3所示,在另一种可选的实施方式中,蒸汽产生装置包括两组厚膜加热电阻丝2;两组厚膜加热电阻丝2独立盘绕设置于底盘结构1上。

54.位于外围的厚膜加热电阻丝2的电阻丝功率大于位于内围的厚膜加热电阻丝2的电阻丝功率。当然,不同厚膜加热电阻丝的具体电阻丝功率可以根据实际情况进行调整。

55.在厚膜加热电阻丝2盘绕形成的圆形中,位于外围的厚膜加热电阻丝2处于圆形的外圈,内围的厚膜加热电阻丝2处于圆形的内圈。

56.具体地,蒸汽产生装置的电力密度可以达到60w/cm2,以快速加热水产生蒸汽。其中,位于外围的厚膜加热电阻丝2的电力密度可以为55w/cm2,该电力密度与腔体快速产生蒸汽有关,位于内围的厚膜加热电阻丝2的电力密度可以约为55w/cm2。位于外围的厚膜加热电阻丝2的电阻丝功率较大,用于加热水以在蒸箱腔体内快速产生水蒸汽;位于内围的厚膜加热电阻丝2的电阻丝功率较小,用于在蒸箱腔体的温度达到预设的温度,位于外围的功率较大的厚膜加热电阻丝2停止加热时,持续以较小功率加热以使蒸箱内的蒸汽维持在预设温度所要求的一个精度范围内。两组功率不同的厚膜加热电阻丝的设计使得蒸箱既可以快速产生蒸汽,又可以精准地控制蒸箱内的温度。

57.在一种可选的实施方式中,温度采集单元4包括温度感应线5;温度感应线5随着厚

膜加热电阻丝2并行盘绕,所有厚膜加热电阻丝2由温度感应线5进行包覆,且温度感应线5设于底盘结构1上;温度感应线5用于获取厚膜加热电阻丝2的温度数据。以蒸汽产生装置包括两组厚膜加热电阻丝2为例,温度感应线5在位于外围的厚膜加热电阻丝2的外侧随着厚膜加热电阻丝2并行盘绕进入盘绕形成的圆形内部,并在位于内围的厚膜加热电阻丝2的内侧随着厚膜加热电阻丝2并行盘绕从圆形内部盘绕出来。温度感应线5随着厚膜加热电阻丝2并行盘绕并且包覆全部厚膜加热电阻丝2,可以精准地测量厚膜加热电阻丝2的温度,以确保对蒸汽产生装置有无水的检测的可靠性。

58.在另一种可选的实施方式中,温度采集单元4还包括温度传感器6;温度传感器6设于厚膜加热电阻丝2盘绕形成的圆形内部的汇合处,并与厚膜加热电阻丝2相接触;温度传感器6用于获取厚膜加热电阻丝2的温度,以确保对蒸汽产生装置有无水的检测的可靠性。

59.在本实施例中,蒸汽产生装置还包括控制器;控制器与温度采集单元4和厚膜加热电阻丝2电连接,控制器用于接收温度数据,并根据温度数据生成第一触控指令以驱动厚膜加热电阻丝2进行发热。

60.在一种可选的实施方式中,蒸汽产生装置还包括至少一个温控器7和电源模块;温控器与厚膜加热电阻丝2接触连接;温控器7用于采集厚膜加热电阻丝2的温度数据并生成第二触控指令以驱动电源模块下电。为防止出现温度采集单元4无法准确采集厚膜加热电阻丝2的温度或发生干烧等意外情况,温控器7实时采集厚膜加热电阻丝2的温度数据,并在温度数据超过预设的阈值时紧急驱动电源模块下电,防止厚膜加热电阻丝2温度过高导致蒸箱损毁。

61.在一种可选的实施方式中,厚膜加热电阻丝2和温度感应线5形成的第一结构,第一结构远离底盘结构方向依次包括不锈钢基材层、内绝缘介质层、电阻丝电阻发热层和外绝缘介质层。以底盘结构设置于蒸箱底部为例,第一结构从上到下依次包括不锈钢基材层、内绝缘介质层、电阻丝电阻发热层和外绝缘介质层。水流入不锈钢基材层上表面被加热成水蒸汽,不锈钢基材层具有不易结垢的特点。厚膜加热电阻丝2和温度感应线5盘绕于电阻丝电阻发热,内绝缘介质层厚度可以在100微米左右,由于从电阻发热层到不锈钢基材层的热传导距离短,所以热阻很小,热响应速度极快。第一结构具有电力密度高,体积小巧,承压耐用,无功率衰减,热响应快,不易结垢,热转换率高达97%以上的特点。

62.本实施例的蒸箱的蒸汽产生装置通过在底盘上盘绕设置两组不同功率的厚膜加热电阻丝,大功率的厚膜加热电阻丝快速产生蒸汽,热传导距离短,热响应速度快,小功率的厚膜加热电阻丝精准控制加热温度,极大地缩短了蒸箱产生蒸汽的时间,使蒸箱热效率更高,并且提高了蒸箱的智能程度和安全性;针对厚膜加热电阻丝干烧后快速升温的特点,利用温度感应线、温度传感器、温控器等温控元件自动采集厚膜加热电阻丝的温度,实时监控蒸箱是否正常产生蒸汽,提高了蒸箱的安全性,提升了用户的使用体验。

63.如图4所示,本实施例还提供一种蒸箱控制方法。所述蒸箱控制方法用于控制一种包括箱体和上述蒸汽产生装置的蒸箱,蒸汽产生装置设于箱体的内部。所述蒸箱控制方法包括:

64.s101、控制蒸箱的厚膜加热电阻丝以第一功率进行加热。

65.具体地,在蒸箱内腔体内的实际温度值未达到第一预设温度时,控制蒸箱的厚膜加热电阻丝以第一功率进行加热。其中,第一预设温度可以为100℃,第一功率可以为蒸箱

的最大额定功率。

66.s102、检测蒸箱腔体内的实际温度值。

67.s103、在蒸箱腔体内的实际温度值到达第一预设温度时,控制厚膜加热电阻丝停止发热。

68.s104、在蒸箱腔体内的实际温度值下降且低于第二预设温度时,控制厚膜加热电阻丝以第二功率加热预设时长。其中,第一预设温度大于第二预设温度;第一功率大于第二功率。

69.具体地,在蒸箱腔体内的实际温度值达到第一预设温度时,厚膜加热电阻丝停止发热,蒸箱腔体内的实际温度值会持续下降;在蒸箱腔体内的实际温度值下降且低于第二预设温度时,控制蒸箱的厚膜加热电阻丝以第二功率持续加热预设时长,例如每当温度低于98℃时厚膜加热电阻丝以每60秒内工作20秒停止40秒的方式进行循环间断工作,具体加热功率和加热时长可以根据实际需要来确定,使得蒸箱内蒸汽维持在第一预设温度所要求的精度范围内。

70.本实施例的蒸箱控制方法通过控制厚膜加热电阻丝以较大功率快速产生蒸汽,在蒸箱腔体内的温度到达第一预设温度时控制厚膜加热电阻丝停止发热,在蒸箱腔体内的温度下降到第二预设温度时控制厚膜加热电阻丝以较小功率持续加热,以使蒸箱既可以快速产生蒸汽使蒸箱腔体达到预设温度,又可以精准地将蒸箱腔体内的温度控制在要求的精度范围内,极大提高了烹饪的效果,简化了用户的操作,提升了用户的使用体验。

71.如图5所示,在一种可选的实施方式中,蒸箱控制方法还包括:

72.s201、获取蒸汽产生装置表面的温度值。

73.s202、在蒸汽产生装置表面的温度值到达预设的温度阈值时,控制厚膜加热电阻丝停止发热。

74.具体地,通过检测蒸汽产生装置表面的温度值是否到达预设的温度阈值来判断蒸汽产生装置是否出现干烧。例如,检测到蒸汽产生装置表面的温度值由103℃到达108℃时,判断蒸汽产生装置的水已经完全蒸发掉,出现干烧情况,立即控制厚膜加热电阻丝停止发热,以防蒸箱毁损。

75.s203、控制蒸箱的水泵从蒸箱的水箱抽取预设量的水到蒸汽产生装置;预设量的水根据蒸箱的箱体的结构参数和厚膜加热电阻丝的产品参数确定。

76.具体地,每次抽水的预设量由蒸箱腔体的容积、厚膜加热电阻丝的功率、电力密度、尺寸等参数确定,作为优选,每次抽水的预设量要保证蒸箱腔体内的蒸汽温度一次性达到第一预设温度。每次抽水的预设量主要由抽水效率和抽水时间确定,例如,抽水量为160ml(毫升),水泵每秒抽水量维持在10ml,也就是抽水时间为16秒后完成。

77.在一种可选的实施方式中,蒸汽产生装置包括两组厚膜加热电阻丝。

78.步骤s104包括:

79.s1041、在蒸箱腔体内的实际温度值下降且低于第二预设温度时,控制位于内围的厚膜加热电阻丝以第二功率加热预设时长。位于外围的厚膜加热电阻丝在步骤s103中已经被控制停止加热,此时并不控制位于外围的厚膜加热电阻丝进行加热,可以节约电能并降低位于外围的厚膜加热电阻丝的损耗。

80.本实施例的蒸箱控制方法通过控制两组厚膜加热电阻丝以较大功率快速产生蒸

汽,在蒸箱腔体内的温度到达第一预设温度时控制两组厚膜加热电阻丝停止发热,在蒸箱腔体内的温度下降到第二预设温度时控制位于内围的厚膜加热电阻丝以较小功率持续加热,以使蒸箱既可以快速产生蒸汽使蒸箱腔体达到预设温度,又可以精准地将蒸箱腔体内的温度控制在要求的精度范围内,极大提高了烹饪的效果;实时监控蒸汽产生装置表面的温度值,在干烧出现时立即加水,提高了蒸箱的安全性,简化了用户的操作,提升了用户的使用体验。

81.下面结合实例具体说明本实施例的蒸箱控制方法的工作原理。如图6所示,一种可选的蒸箱控制方法包括以下步骤:

82.(1)启动蒸箱,对蒸箱进行初始化设置,蒸箱处于待机状态;

83.(2)控制蒸箱水泵从蒸箱水箱中抽水到蒸汽产生装置表面,抽水量为160ml,水泵每秒抽水量维持在10ml,也就是抽水时间为16s后完成。抽水量和蒸箱腔体容积、蒸汽产生装置的功率、电力密度、尺寸有关。作为优选,一次性加水量,保证蒸箱腔体内蒸汽温度一次性达到100℃。

84.(3)控制蒸箱水泵关闭,控制蒸汽产生装置的两组厚膜加热电阻丝工作。当蒸汽产生装置开始工作后,由于有效面积内功率大,且热传导距离短,且热阻小,蒸箱内胆内水迅速被加热,秒级产生蒸汽,迅速蒸箱腔体内产生饱和蒸汽,包围蒸箱内需要烹饪的食物。

85.(4)直至蒸箱腔体内蒸汽达到100℃,控制蒸汽产生装置的两组厚膜加热电阻丝停止工作,根据腔体内温度变化和所需要控制温度精度的阈值,控制蒸汽产生装置位于内围的厚膜加热电阻丝工作,使得蒸箱内蒸汽维持在100℃所要求的精度范围内。

86.(5)当温度传感器、温度感应线任意检测到达所设定的阈值,说明蒸汽产生装置表面没有水或局部没有有水,控制蒸汽产生装置的厚膜加热电阻丝停止工作,控制蒸箱水泵进行加水。

87.(6)当进水时间达到阈值,关闭水泵,进行腔体内温度判断,根据腔体内温度变化和所需要控制温度精度的阈值,控制位于内围的厚膜加热电阻丝工作,使得蒸箱内蒸汽维持在100℃所要求的精度范围内。

88.(7)循环(5)至(6)直至整个蒸箱烹饪过程完成。

89.实施例2

90.如图7所示,本实施例提供一种蒸箱,包括箱体8和实施例1或实施例2中的蒸汽产生装置9;蒸汽控制装置9设于箱体的内部。

91.蒸箱还可以包括水箱、水泵和水管等其他部件;水箱和水泵设于箱体的外部,水箱和水泵通过水管连接至蒸汽产生装置,并且水泵与蒸汽产生装置的控制器电连接;控制器用于控制水泵从水箱抽水到蒸汽产生装置的蒸汽产生装置。

92.在一种可选的实施方式中,蒸箱还包括显示器,显示器设于箱体的外部,并且显示器与控制器电连接。控制器可将显示信息发送给显示器,以由显示器展示该显示信息,显示信息可以但不限于包括时间、温度、湿度、压力等中的至少之一,便于用户及时了解蒸汽烹饪电器的工作状态。

93.在另一种可选的实施方式中,蒸箱还包括报警器,报警器设于箱体的外部,并且报警器与控制器电连接。在蒸汽排量超过排量阈值时,控制器可控制报警发出报警信号,以提示用户及时作出应对措施,例如断开蒸汽烹饪电器的电源。报警器3例如可以是光电报警

器、语音报警器等。

94.本实施例的蒸箱通过利用上述蒸汽产生装置,极大地缩短了蒸箱产生蒸汽的时间,使蒸箱热效率更高,使得烹饪时间可以缩短一半,甚至更多,提升了用户的使用体验;采用双检测有无水方案,以监控蒸箱是否正常产生蒸汽,提高了蒸箱的安全性,进而提高了产品的可靠性和竞争力。

95.虽然以上描述了本发明的具体实施方式,但是本领域的技术人员应当理解,这仅是举例说明,本发明的保护范围是由所附权利要求书限定的。本领域的技术人员在不背离本发明的原理和实质的前提下,可以对这些实施方式做出多种变更或修改,但这些变更和修改均落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1