地铁明挖车站的顺作轨顶风道结构的制作方法

[0001]

本实用新型涉及建筑施工技术领域,具体涉及一种地铁明挖车站的顺作轨顶风道结构。

背景技术:

[0002]

目前,地铁等轨道交通已经成为我国现代化城市建设的主要发展方向之一。在地铁施工中,轨顶风道是地铁车站不可或缺的一部分。当地铁车站为三层岛式换乘车站时,轨顶风道结构往往设置于地下二层中楼板下,其主要作用是排气通风,降低车站内温度。

[0003]

在实际施工过程中,地铁明挖车站的轨顶风道结构一般采用后作法进行施工,即轨顶风道结构与车站主体结构不同时施工。在地铁车站主体结构施工完毕后,再施做轨顶风道结构。但由于轨顶风道结构的墙小板薄,且需要的预留孔洞及预埋管件较多,施工空间狭小,内部低矮,在施工过程中,会遇到一些常见而且不容易控制的施工难点,如作业空间狭小,施工作业困难;施工作业效率较低;后续施工混凝土浇筑困难、混凝土浇筑密实性较差;轨顶风道结构的板体与车站侧墙结构钢筋连接困难;轨顶风道结构上面的预留孔洞、预埋件数量多且精确度难以控制,并需要耗费大量人力物力等各种各样的问题难点。如上施工要点施工过程中若操作不当从而会导致一些轻微的外观质量缺陷,严重的会直接影响混凝土结构的质量和正常使用功能及寿命,造成施工质量事故。

技术实现要素:

[0004]

为克服现有技术所存在的缺陷,现提供一种地铁明挖车站的顺作轨顶风道结构,以解决地铁轨顶风道结构采用传统的后做法施工存在作用空间小,施工效率低,浇筑困难密实性差的问题。

[0005]

为实现上述目的,本实用新型提供一种地铁明挖车站的顺作轨顶风道结构,地铁车站的主体结构包括底板、浇筑形成于所述底板上的侧墙和形成于所述侧墙的内侧的中楼板,轨顶风道结构包括:

[0006]

风道基板,沿所述中楼板与所述侧墙的交汇处的长度方向设置于所述中楼板和所述底板之间,所述风道基板具有远离所述侧墙的第一侧和靠近所述侧墙的第二侧,所述风道基板的第二侧连接于所述侧墙;以及

[0007]

风道侧板,连接于所述风道基板的第一侧和所述中楼板的底部,所述风道基板、所述风道侧板、所述侧墙以及所述中楼板围合形成所述地铁车站的轨顶风道。

[0008]

进一步的,所述风道基板的第一侧连接于所述风道侧板的中部。

[0009]

进一步的,所述风道基板的钢筋的第一端锚固于所述侧墙中并连接于所述侧墙的钢筋,所述风道基板的钢筋的第二端锚固于所述风道侧板中并连接于所述风道侧板的钢筋。

[0010]

进一步的,所述风道侧板的钢筋的上端锚固于所述中楼板中并连接于所述中楼板的钢筋。

[0011]

本实用新型的有益效果在于,本实用新型的地铁明挖车站的顺作轨顶风道结构利用侧墙和中楼板作为轨顶风道结构的一侧的永久结构,使得本实用新型的地铁明挖车站的顺作轨顶风道结构可以利用顺作法施工,为顺作法的实施奠定基础,进而为在轨顶风道结构施工时,施工人员有足够的作业空间,便于施工人员施工作业,显著提高了作业效率;在浇筑轨顶风道结构混凝土可采用天泵进行输送浇筑,确保混凝土浇筑饱满密实、改善混凝土外观质量缺陷、有利于提高混凝土浇筑速率及避免采用车载地泵输送混凝土时泵管堵管现象的发生,大大提高了施工质量。

[0012]

本实用新型的地铁明挖车站的顺作轨顶风道结构便于施工质量控制,从而达到质量管理精细化、工作规范化、建设标准化;本实用新型的地铁明挖车站的顺作轨顶风道结构优化了施工步骤,与采用后作法轨顶风道施工相比,减少了许多后续的施工环节,避免二次进场情况发生,有效节约了施工总工期及人工成本的支出,充分体现了经济性及实用性。

[0013]

本实用新型的地铁明挖车站的顺作轨顶风道结构与车站地下结构的侧墙和中楼板浇筑在一起,提高了轨顶风道的稳固和牢靠性。

附图说明

[0014]

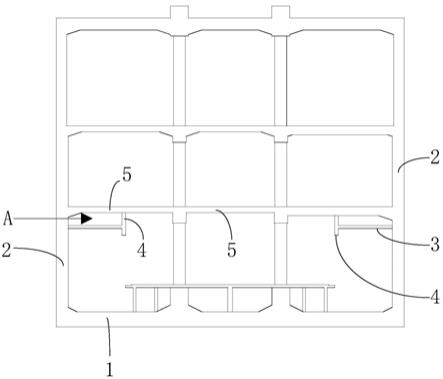

图1为本实用新型实施例的地铁明挖车站的顺作轨顶风道结构的结构示意图。

[0015]

图2为本实用新型实施例的地铁明挖车站的顺作轨顶风道结构的局部放大视图。

具体实施方式

[0016]

以下通过特定的具体实例说明本实用新型的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本实用新型的其他优点与功效。本实用新型还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本实用新型的精神下进行各种修饰或改变。

[0017]

图1为本实用新型实施例的地铁明挖车站的顺作轨顶风道结构的结构示意图(剖视图)、图2为本实用新型实施例的地铁明挖车站的顺作轨顶风道结构的局部放大视图。

[0018]

参照图1和图2所示,地铁车站的地下主体结构包括底板1、侧墙和中楼板5。侧墙包括分层浇筑的地下三层侧墙2、地下二层侧墙6和地下一层侧墙。地下三层侧墙2浇筑形成于底板1的外缘上。地下三层侧墙2沿底板的外缘设置一圈。中楼板5形成于地下三层侧墙2的内侧。在本实施例中,地下主体结构的中楼板有三层,轨道风道设置于最下层(地下三层)的中楼板5的下方,即底板的上方。

[0019]

继续参照图1和图2所示,本实用新型提供了一种地铁明挖车站的顺作轨顶风道结构,包括:风道基板3和风道侧板4。

[0020]

具体的,风道基板3沿中楼板5与地下三层侧墙2的交汇处的长度方向设置于中楼板5和底板1之间。在地下三层内,风道基板设置于中楼板与侧墙的交汇处的下方,风道基板与中楼板和底板平行设置。风道基板3具有远离地下三层侧墙2的第一侧和靠近地下三层侧墙2的第二侧。风道基板3的第二侧连接于地下三层侧墙2。

[0021]

风道侧板4竖向设置,风道侧板4连接于风道基板3的第一侧和中楼板5的底部。风道基板3、风道侧板4、地下三层侧墙2以及中楼板5围合形成地铁车站的轨顶风道a。

[0022]

本实用新型的地铁明挖车站的顺作轨顶风道结构利用侧墙和中楼板作为轨顶风

道结构的一侧的永久结构,使得本实用新型的地铁明挖车站的顺作轨顶风道结构可以利用顺作法施工,为顺作法的实施奠定基础,进而为在轨顶风道结构施工时,施工人员有足够的作业空间,便于施工人员施工作业,显著提高了作业效率;在浇筑轨顶风道结构混凝土可采用天泵进行输送浇筑,确保混凝土浇筑饱满密实、改善混凝土外观质量缺陷、有利于提高混凝土浇筑速率及避免采用车载地泵输送混凝土时泵管堵管现象的发生,大大提高了施工质量。

[0023]

本实用新型的地铁明挖车站的顺作轨顶风道结构便于施工质量控制,从而达到质量管理精细化、工作规范化、建设标准化;本实用新型的地铁明挖车站的顺作轨顶风道结构优化了施工步骤,与采用后作法轨顶风道施工相比,减少了许多后续的施工环节,避免二次进场情况发生,有效节约了施工总工期及人工成本的支出,充分体现了经济性及实用性。

[0024]

本实用新型的地铁明挖车站的顺作轨顶风道结构与车站地下结构的侧墙和中楼板浇筑在一起,提高了轨顶风道的稳固和牢靠性。

[0025]

作为一种较佳的实施方式,风道基板3的第一侧连接于风道侧板4的中部。

[0026]

在本实施例中,风道侧板的高度为2.25m,厚度为0.375m。风道基板连接于风道侧板的下三分之一处。风道基板的厚度0.3m,其长度为5.4m。

[0027]

风道基板3的钢筋31的第一端锚固于地下三层侧墙2中,并连接于地下三层侧墙2的钢筋,风道基板3的钢筋31的第二端锚固于风道侧板4中,并连接于风道侧板4的钢筋41。

[0028]

风道侧板4的钢筋41的上端锚固于中楼板5中并连接于中楼板5的钢筋。

[0029]

在进行地下三层侧墙的钢筋绑扎施工时,应考虑与风道基板的钢筋31的连接方式,应预留钢筋与风道基板的钢筋进行连接。

[0030]

在风道侧板的钢筋绑扎施工时,绑扎时注意中楼板51与风道侧板4直接连接的风道侧板钢筋预留甩筋的预留。

[0031]

本实用新型提供一种地铁明挖车站的顺作轨顶风道结构的施工方法,包括以下步骤:

[0032]

s1:于地铁车站的底板1上浇筑形成地下三层侧墙2。

[0033]

在实际施工过程中,地铁车站的地下主体结构的底板1施做完成后,进行地下三层侧墙2施工。地下三层侧墙2施工前,测量人员进行施工放样,确定地下三层侧墙2的施工高度,便于进行地下三层侧墙2的钢筋下料,进行地下三层侧墙2的钢筋绑扎施工。

[0034]

地下三层侧墙2钢筋绑扎、验收完成后,进行地下三层侧墙d模板安装、加固施工,验收合格具备条件后,进行地下三层侧墙的混凝土浇筑,混凝土浇筑前确定地下三层侧墙的现场实际混凝土浇筑标高,混凝土浇筑完成,根据规范要求及时进行地下三层侧墙的施工缝凿毛并清理干净。于地下三侧墙上依次浇筑地下二层侧墙6和地下一层侧墙。待地下一层侧墙混凝土达到拆模强度后,进行地下一层侧墙的模板拆除。

[0035]

s2:于地下三层侧墙2的内侧沿地下三层侧墙2的长度方向浇筑形成风道基板3,将风道基板3的靠近地下三层侧墙2的第二侧连接于地下三层侧墙2的内侧并于风道基板3的远离地下三层侧墙2的第一侧向上浇筑形成风道侧板4。

[0036]

其中,于地下三层侧墙2的内侧沿地下三层侧墙2的长度方向浇筑形成风道基板3的步骤包括:

[0037]

于底板1上通过第一架体架设风道基板的模板和风道侧板的模板。

[0038]

于所述风道基板的模板上绑扎风道基板3的钢筋31,将风道基板3的钢筋31的第一端锚固于地下三层侧墙2中并连接于地下三层侧墙2的钢筋。

[0039]

于风道侧板的模板内绑扎风道侧板4的钢筋41,将风道侧板4的底端的钢筋连接于风道基板3的钢筋31的第二端,使得风道侧板4的顶端的钢筋伸至中楼板5的浇筑空间中。

[0040]

于风道基板的模板和风道侧板的模板内灌注混凝土,使得混凝土包覆风道基板3和风道侧板4的钢筋。

[0041]

具体的,在本实施例中,先于地下主体结构底板上且临近地下三层侧墙范围内搭设第一架体。第一架体为满堂脚手架。第一架体沿中楼板5和地下三层侧墙的交汇处的长度方向设置一圈。于第一架体铺设风道基板和风道侧板的模板。风道基板模板铺设完成后,测量人员进行风道基板钢筋定位放线及轨顶风道上面的预留孔洞、预埋件位置定位放线,风道基板及风道侧板钢筋绑扎施工,绑扎时注意与中楼板直接连接的风道侧板钢筋的预留甩筋的预留、风道基板与地下三层侧墙直接连接的钢筋预留甩筋的预留。再进行轨顶风道预埋件的准确安装。轨顶风道结构的钢筋完成后,进行质量验收,验收合格后,进行轨顶风道结构的端头施工缝位置模板封堵施工,验收合格后,即采用天泵泵送方式进行风道基板和风道侧板的混凝土浇筑施工,浇筑时应分层浇筑,振捣密实,浇筑完成后及时覆盖,洒水养护。

[0042]

s3:于风道基板3的上方的地下三层侧墙2上浇筑形成地铁车站的中楼板5,将风道侧板4连接于中楼板5的底部,使得风道基板3、风道侧板4、地下三层侧墙2以及中楼板5围合形成地铁车站的轨顶风道a。

[0043]

其中,于风道基板3的上方的地下三层侧墙2上浇筑形成地铁车站的中楼板5的步骤,包括:

[0044]

于底板1上搭设第二架体并于风道基板3上搭设第三架体。

[0045]

于第二架体和第三架体上铺设中楼板5模板。

[0046]

于中楼板5模板上绑扎中楼板5钢筋,将风道侧板4的顶端的钢筋连接于中楼板5钢筋。

[0047]

于中楼板5模板浇筑混凝土,使得混凝土包覆于中楼板5模板。

[0048]

具体的,待风道基板的混凝土达到一定设计混凝土强度后,于底板上搭设第二架体,并且于风道基板上搭设第三架体。

[0049]

由于风道基板的上部空间狭小、低矮,第三架体采用盘扣式脚手架,材料采用长度为900mm的水平杆和长度为600mm水平杆,直径350mm的基座,直径600mm盘扣顶托稳固连接为满堂架体。

[0050]

第二架体和第三架体搭设完成后,调整好第二架体和第三架体的标高,进行中楼板的模板铺设,进行中楼板的钢筋绑扎施工。钢筋验收合格后,进行中楼板的端头施工缝位置模板封堵施工。中楼板的模板验收合格后,即采用天泵泵送方式进行中楼板的混凝土浇筑施工,浇筑时应分层浇筑,振捣密实;浇筑完成后及时覆盖,洒水养护。待中楼板的混凝土强度满足要求后,方可进行轨顶风道内的第三架体拆除施工。后续依次进行地下二层侧墙6、中楼板、地下一层侧墙、主体结构顶板的施工。

[0051]

地铁明挖车站的顺作轨顶风道结构的顺作施工方法优化了轨道风道的施工方案,极大的节约了成本,更加有效的加快了施工进度。

[0052]

本实用新型的地铁明挖车站的顺作轨顶风道结构的顺作施工方法,具有施工作业方便、有效提高施工作业效率、便于混凝土浇筑,大大提高混凝土浇筑饱满密实度及混凝土外观质量,省时省力及经济实用等特性。,有效的解决了轨顶风道施工过程中遇到的问题、困难,显著的提高了施工质量水平和工作效率。

[0053]

需要说明的是,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

[0054]

以上结合附图实施例对本实用新型进行了详细说明,本领域中普通技术人员可根据上述说明对本实用新型做出种种变化例。因而,实施例中的某些细节不应构成对本实用新型的限定,本实用新型将以所附权利要求书界定的范围作为保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1