洗矿车间挡墙的施工方法与流程

1.本发明涉及挡墙施工技术领域,具体是一种洗矿车间挡墙的施工方法。

背景技术:

2.印尼obi镍钴项目工程,位于印度尼西亚北马鲁古省奥比岛(obi)北马鲁古省南哈马黑拉县奥比镇kawasi村矿区内,该项目需要安装浓密机,obi岛的气候类型属于热带季风型气候,终年高温、多雨、潮湿,焊接质量受天气影响严重,施工区域东高西低、南低北高,根据现场实际定位放线,整个厂房坐落在厂区+66.5米平台,紧贴+84.5米平台,挡墙顶标高+84.5米,挡墙两边底中部高,最低点标高+74.5米,挡墙总跨度为174.4米,设置有5条后浇带。挡墙工程量大,跨度长,单体高度高,施工物料倒运困难。

技术实现要素:

3.本发明实施例提供一种洗矿车间挡墙的施工方法,完成长跨度,单体高度高的挡墙施工。

4.为达此目的,本发明实施例提供如下的技术方案:

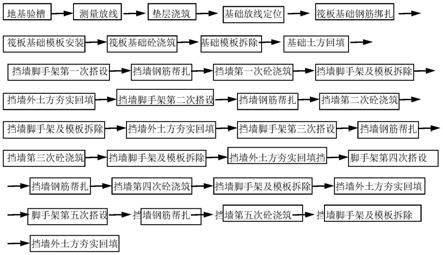

5.洗矿车间挡墙的施工方法,包括以下步骤:

6.地基验槽

→

测量放线

→

垫层浇筑

→

基础放线定位

→

筏板基础钢筋绑扎

→

筏板基础模板安装

→

筏板基础砼浇筑

→

基础模板拆除

→

基础土方回填

→

挡墙脚手架第一次搭设

→

挡墙钢筋帮扎

→

挡墙第一次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填

→

挡墙脚手架第二次搭设

→

挡墙钢筋帮扎

→

挡墙第二次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填

→

挡墙脚手架第三次搭设

→

挡墙钢筋帮扎

→

挡墙第三次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填挡

→

挡墙脚手架第四次搭设

→

挡墙钢筋帮扎

→

挡墙第四次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填

→

挡墙脚手架第五次搭设

→

挡墙钢筋帮扎

→

挡墙第五次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填。

7.进一步的,挡墙施工分层浇筑,每一层浇筑高度不大于6米,浇筑完后拆完模板,挡墙回填夯实,然后再搭设脚手架进行下一层施工,直至施工完成。

8.进一步的,平面施工顺序为先施工-9.8米挡墙至-4.0米挡墙,与其余部位挡墙基础平齐,然后由东西两侧向中间依次施工挡墙墙体至+2.75米。

9.进一步的,分段施工挡墙时在进行第三段挡墙墙体浇筑时将第一段与第二段挡墙间后浇带浇筑,分段施工挡墙墙体至+2.75米后拆除模板及脚手架,然后由挡墙东西两端向中间回填,回填时混凝土强度必须达到设计值的75%以上,以此循环施工三次,直至挡墙施工完成。

10.进一步的,基础模板采用对拉螺栓固定,四周设钢管斜撑,底板采用φ12螺杆直接与底板钢筋网片对拉,砼墙体、柱采用φ14对拉螺杆对拉,螺栓两端设置钢垫片和塑料堵头。

11.进一步的,浇筑砼时,采用由中部向两边扩展的浇筑方式。

12.进一步的,浇筑砼前,模板清理干净,用水润湿,先铺一道3厘米厚与砼强度等级相同的水泥砂浆,棒头应垂直插入,插入下层砼5-10cm,加强层间结合。

13.与现有技术相比,本发明有益效果及显著进步在于:

14.本发明实施例实现了在特定的气候和狭小的场地内完成长跨度,单体高度高的挡墙施工。

附图说明

15.为更清楚地说明本发明的技术方案,下面将对本发明的实施例所需使用的附图作一简单介绍。

16.显而易见地,下面描述中的附图仅是本发明中的部分实施例的附图,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图,但这些其他的附图同样属于本发明实施例所需使用的附图之内。

17.图1为本发明一实施例施工流程图。

具体实施方式

18.为使本发明实施例的目的、技术方案、有益效果及显著进步更加清楚,下面,将结合本发明实施例中所提供的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

19.显然,所有描述的这些实施例仅是本发明的部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.需要说明的是,本发明的说明书和权利要求书以及本发明实施例附图中的术语“第一”、“第二”和“第三”(如果存在)等,仅是用于区别不同的对象,而非用于描述特定的顺序。此外,术语“包括”以及它们的任何变形,意图在于覆盖不排他的包含。例如,包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或单元。

21.需要理解的是:

22.在本发明实施例的描述中,术语“上”、“下”、“顶部”、“底部”等指示性方位或位置用词,仅为基于本发明实施例附图所示的方位或位置关系,是为了便于描述本发明的实施例和简化说明,而不是指示或暗示所述的装置或元件必须具有的特定方位、特定的方位构造和操作,因此,不能理解为是对本发明的限制。

23.在本发明中,除非另有明确的规定和限定,术语“安装”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接或活动连接,亦可是成为一体;可以是直接连接,也可以是通过中间媒介的间接连接或是无形的信号连接,甚至是光连接,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。

24.对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

25.还需要说明的是,以下的具体实施例可以相互结合,对于其中相同或相似的概念

或过程可能在某些实施例中不再赘述。

26.下面,以具体的实施例对本发明的技术方案进行详细说明。

27.本发明实施例提供一种洗矿车间挡墙的施工方法,包括以下步骤:

28.地基验槽

→

测量放线

→

垫层浇筑

→

基础放线定位

→

筏板基础钢筋绑扎

→

筏板基础模板安装

→

筏板基础砼浇筑

→

基础模板拆除

→

基础土方回填

→

挡墙脚手架第一次搭设

→

挡墙钢筋帮扎

→

挡墙第一次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填

→

挡墙脚手架第二次搭设

→

挡墙钢筋帮扎

→

挡墙第二次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填

→

挡墙脚手架第三次搭设

→

挡墙钢筋帮扎

→

挡墙第三次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填挡

→

挡墙脚手架第四次搭设

→

挡墙钢筋帮扎

→

挡墙第四次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填

→

挡墙脚手架第五次搭设

→

挡墙钢筋帮扎

→

挡墙第五次砼浇筑

→

挡墙脚手架及模板拆除

→

挡墙外土方夯实回填。

29.由于挡墙长度较长,且有5条后浇带,考虑施工周期以及材料周转,拟采用分段分层方法施工挡墙基础。挡墙施工分层浇筑,每一层浇筑高度不大于6米,浇筑完后拆完模板后当墙外按照图纸要求回填夯实,然后再搭设脚手架进行下一层施工,直至施工完成。平面施工顺序为先施工-9.8米挡墙至-4.0米左右与其余部位挡墙基础平齐,然后由东西两侧向中间依次施工挡墙墙体至+2.75米。分段施工挡墙时在进行第三段段墙体浇筑时将第一段与第二段挡墙间后浇带浇筑,分段施工挡墙墙体至+2.75米后拆除模板及脚手架然后由挡墙东西两端向中间回填。回填时注意混凝土强度必须达到设计值的75%以上。以此循环施工三次,直至挡墙施工完成。b轴线无回填要求,考虑到材料倒运,b轴线外排脚手架分两次搭设。首先搭设落地式双排脚手架施工至+7.5米,注意浇筑+7.5米时按照方案要求埋设悬挑脚手架主梁和下撑预埋件,然后回填矿仓下部,回填后搭设悬挑脚手架并拆除下部落地脚手架,悬挑脚手架随结构施工,直至挡墙结构施工完成后拆除,然后拆除主梁和下撑。

30.在本发明一实施例中,基础模板采用对拉螺栓固定,四周设钢管斜撑,底板采用φ12螺杆直接与底板钢筋网片对拉,砼墙体、柱采用φ14对拉螺杆对拉,螺栓两端设置钢垫片和塑料堵头。

31.墙体模板根据技术参数要求设置对拉螺栓,挡墙若有防水要求,对拉螺杆中间加-50

×

50

×

3止水板,拆模后凿除塑料堵头,用火焊割去螺栓外露段,用1:2无收缩水泥砂浆填实抹平。为防止模板因加固对拉螺栓内移,可采用与墙厚相当的钢筋头子支撑模内。

32.模板安装完毕后,由专业人员对轴线、标高、尺寸、支撑系统、扣件螺丝、拉结螺丝进行全面检查,模板校正采用线锤量取上中下三点进行比较的办法进行校正。模板及预留插筋等必须符合设计要求,并作为质量检查的重点进行检查。所有模板支撑时做到牢固稳定,横平竖直。上口标高用水准仪复测准确。模板与砼的接触面应满涂脱模剂,严禁隔离剂沾污钢筋及砼接搓处。墙体的模板在支护过程中,要确保其模板支护的垂直度,同时要保证模板支护的强度。

33.对于混凝土浇筑

34.(1)准备工作

35.钢筋的隐蔽检查工作已经完成,并已核实预理件、线管、孔洞的位置、数量及固定情况无误,浇筑前夜间灯光照明准备工作完备。

36.模板的预检工作已经完成,模板标高、位置、尺寸准确符合设计要求,支架稳定,支撑和模板固定可靠,模板拼缝严密,符合规范要求。

37.混凝土浇筑前组织施工人员进行技术交底。

38.浇筑混凝土用架子、走道及工作平台,安全稳固,能够满足浇筑要求。

39.浇筑砼前,模板必须预先浇水湿润,梁底部垃圾浇筑前必须清理干净。

40.(2)混凝土浇筑和振捣一般要求

41.浇筑混凝土时为防止混凝土分层离析,混凝土由料斗、泵管内卸出时,其自由倾落高度不得超过2m,超过时采用串筒或斜槽落下,混凝土浇筑时不得直接冲击模板。

42.浇筑时必须安排责任心强的木工看模,出现漏浆及时封堵,出现胀模及时通知现场管理人员采取相应措施,对胀模部位进行加固,必要时停止浇筑。

43.使用插入式振捣棒要快插慢拨,插点呈梅花形布置,按顺序进行,不得遗漏。移动间距不大于振捣棒作用半径的1.5倍,振捣上一层时插入下一层混凝土5cm以消除两层间的接缝.振捣时间以混凝土表面出现浮浆及不出现气泡、下沉为宜。

44.(3)混凝土浇筑和振捣注意事项

45.浇筑砼时,考虑荷载的对称性,确保模板支架施工过程中均衡受载。原则上采用由中部向两边扩展的浇筑方式。

46.浇筑路线重点考虑砼流淌面和架体的荷载均匀性,浇筑前应结合现场场地安排、泵车布设和泵管铺设情况绘制浇筑平面图,并充分考虑机械、劳动力配备等。

47.浇筑砼前,模板应清理干净,用水润湿,先铺一道约3厘米厚与砼强度等级相同的水泥砂浆。筏板、墙体及大梁浇筑时,应严格分层浇筑振捣,筏板和大梁每层不得大于300mm,墙体每层不得而大于500mm,防止漏振和重振。棒头应垂直插入,插入下层砼5-10cm左右,以加强层间结合,但严禁插入下层过深甚至一插到底,造成侧压力陡增而发生涨模。

48.本工程基础筏板属于大体积混凝土浇筑,具体浇筑方案见本项目大体积混凝土施工专项方案。

49.(4)混凝土养护

50.浇筑完基础筏板、梁、板后在12小时以内对混凝土加以覆盖并保湿养护。

51.养护时间根据实际工程的结构跨度,按规范实施。一般不少于7天。

52.(5)试块制作

53.在现场制作28d标准养护试块及备用试块、同条件养护试块、拆模试块。同条件试块置于现场做好标识同条件养护。

54.(6)质量要求

55.混凝土所用的水泥、骨料、外加剂等必须符合规范及有关规定,使用前检查出厂合格证及有关试验报告。

56.混凝土的养护和施工缝处理必须符合施工质量验收规范的要求。

57.混凝土强度的试块取样、制作、养护和试验要符合规定。

58.混凝土振捣密实,不得有蜂窝、孔洞、露筋、缝隙、夹渣等缺陷。

59.钢筋模板工长跟班作业,发现问题及时解决。同时设专人检查钢筋、模板。

60.浇筑前由工程部经常注意天气变化。如有大雨缓时开盘并及时通知搅拌站。如正在施工中天气突然变化,原则是小雨不停,大雨采取防护措施。其措施是:已浇筑完毕的混

凝土面用塑料薄膜覆盖,正在浇筑的部位采用搭设临时防水棚。

61.浇筑时要有专门的铺灰人员批挥浇筑,分配好清理人员和抹面人员。楼面板必须用1.5~4m刮尺刮平。

62.做好混凝土浇筑记录以及大体积混凝土测温记录。

63.最后应说明的是:

64.以上各实施例仅用以说明本发明的技术方案,而非是对其的限制;

65.尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,本领域技术人员根据本说明书内容所做出的非本质改进和调整或者替换,均属本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1