地铁换乘车站深基坑开挖支模施工体系的制作方法

1.本实用新型涉及土木工程领域,具体是一种地铁换乘车站深基坑开挖支模施工体系。

背景技术:

2.随着城市轨道交通迅速发展,越来越多的城市开始构筑由多条地铁线组成的轨道交通网络骨架,线与线之间必须通过换乘来转换交通,换乘车站作为轨道交通线转换的枢纽,其土建施工难度较大、工期长,如何协调不同深度基坑的开挖,特别是节点位置的开挖与支护是整个换乘车站施工的重点。

3.传统的换乘车站基坑施工,通过在节点位置设置横向隔离桩,按照由浅到深的原则,深度不同的车站分区开挖,先开挖两层车站,再开挖三层车站,破除隔离桩,此施工方法工期长、效率低,施工阶段多,施工时基坑整体支护体系安装和施工速度较慢,结构不合理,无法重复利用,施工成本高。

技术实现要素:

4.本实用新型的目的是提供一种地铁换乘车站深基坑开挖支模施工体系,以解决现有技术中地铁换乘车站基坑施工时整体支护体系存在的问题。

5.为了达到上述目的,本实用新型所采用的技术方案为:

6.地铁换乘车站深基坑开挖支模施工体系,其特征在于:包括在施工场地内的基坑待开挖土体(15)上定位施工而成的地连墙(1),所述地连墙围成十字形构成十字形的地连墙围护结构;

7.在地连墙围护结构每个十字臂与十字形中心区域连通口位置的基坑待开挖土体(15)上分别施工有内侧混凝土支撑(4),并在每个十字臂内靠近内侧混凝土支撑(4)位置的基坑待开挖土体(15)上分别施工有外侧混凝土支撑(5);每个十字臂内的内侧混凝土支撑(4)、外侧混凝土支撑(5)之间的基坑待开挖土体(15)上分别施工有混凝土斜支撑(6),由混凝土斜支撑(6)连接内侧混凝土支撑(4)、外侧混凝土支撑(5);每个十字臂内的内侧混凝土支撑(4)、外侧混凝土支撑(5)相同方向的端部之间的基坑待开挖土体(15)上分别施工有紧贴对应侧地连墙的腰梁(3),由腰梁(3)连接内侧混凝土支撑(4)、外侧混凝土支撑(5)的端部;每个十字臂内的内侧混凝土支撑(4)、外侧混凝土支撑(5)相同方向一端分别安装格构柱(10),格构柱(10),下端埋入所在混凝土支撑中,格构柱(10)上端向上延伸;

8.在每个十字臂中的内侧混凝土支撑(4)的内外侧面、外侧混凝土支撑(5) 的内外侧面、腰梁(3)的内外侧面、混凝土斜支撑(6)的两个侧面分别紧贴安装钢模板(11);并且在每个十字臂中的内侧混凝土支撑(4)的外侧、外侧混凝土支撑(5)的外侧分别布置有预制反压块反压易拆模板体系,在每个十字臂中的内侧混凝土支撑(4)的内侧、外侧混凝土支撑(5)的内侧、腰梁(3)的内侧、混凝土斜支撑(6)的两侧分别布置有定型化支模体系,其中:

9.所述预制反压块反压易拆模板体系包括固定于内侧混凝土支撑(4)外、外侧混凝

土支撑(5)外的基坑待开挖土体(15)上的预制反压块(9),内侧混凝土支撑(4)与其对应的预制反压块(9)之间、外侧混凝土支撑(5)与其对应的预制反压块(9)之间分别有空隙,每个空隙位置对应的基坑待开挖土体(15) 上分别固定有底座(16),内侧混凝土支撑(4)外侧面的钢模板下部、外侧混凝土支撑(5)外侧面的钢模板下部分别与各自对应空隙中的底座(16)连接,内侧混凝土支撑(4)与对应的预制反压块(9)之间、外侧混凝土支撑(5)与对应的预制反压块(9)之间分别通过可调节撑杆(8)连接,由此分别构成反压块反压易拆模板体系;

10.每个定型化支模体系分别包括多个l型支架(13),内侧混凝土支撑(4) 内侧的各个l型支架(13)竖直部分别通过可拆式连接螺杆(19)和螺母(18) 与内侧混凝土支撑(4)连接,外侧混凝土支撑(5)内侧的各个l型支架竖直部分别通过可拆式连接螺杆和螺母与外侧混凝土支撑(5)连接,腰梁(3)内侧的各个l型支架竖直部分别通过可拆式连接螺杆和螺母与腰梁(3)连接,混凝土斜支撑(6)两侧的各个l型支架竖直部分别通过可拆式连接螺杆和螺母与混凝土斜支撑(6)的对应侧连接,每个l型支架(13)的水平部通过钢钎固定于基坑待开挖土体(15),每个l型支架(13)水平部、竖直部之间固定连接有斜撑杆(12)形成三角形支架,由此分别构成形成定型化支模体系。

11.所述的地铁换乘车站深基坑开挖支模施工体系,其特征在于:所述内侧混凝土支撑(4)、外侧混凝土支撑(5)、混凝土斜支撑(6)、腰梁(3)均采用现场钢筋笼绑扎安装后再浇筑混凝土的方式成型得到。

12.所述的地铁换乘车站深基坑开挖支模施工体系,其特征在于:所述地连墙围护结构的每个十字臂靠近十字形中心区域位置处的两侧地连墙中分别预埋锚

‑

吊钢筋(7),并且锚

‑

吊钢筋(7)分别伸出所在地连墙并向下倾斜;所述腰梁(3) 内置有节段型钢(25),腰梁(3)位置对应侧地连墙中预埋的锚

‑

吊钢筋(7)下方,并且每个腰梁(3)内置的节段型钢(25)分别与对应侧地连墙预埋的锚

‑ꢀ

吊钢筋(7)焊接。

13.所述的地铁换乘车站深基坑开挖支模施工体系,其特征在于:所述预制反压块反压易拆模板体系中,每个底座(16)通过穿过底座(16)并打入至基坑待开挖土体(15)的钢钎(14)固定于所在空隙中,内侧混凝土支撑(4)外侧的钢模板外表面、外侧混凝土支撑(5)外侧的钢模板外表面分别紧贴固定有立柱(20),内侧混凝土支撑(4)对应的底座(16)朝向内侧混凝土支撑(4)的一端、外侧混凝土支撑(5)对应的底座朝向外侧混凝土支撑(5)的一端分别上翘形成上翘部,上翘部分别通过固定螺杆(17)与立柱(20)连接;

14.所述可调节撑杆(8)分别包括套筒(22)、两个螺纹杆(21)、两个钢垫块 (23),两个螺纹杆(21)各自一端分别螺入套筒(22)两端筒口,其中一个钢垫块(23)固定于对应的预制反压块(9),另一个钢垫块固定于立柱(20),两个螺纹杆(21)另一端一一对应连接两个钢垫块(23),通过调节套筒(22)调节可调节撑杆(8)的长度。

15.所述的地铁换乘车站深基坑开挖支模施工体系,其特征在于:每个格构柱 (10)四周围设钢丝网(26),钢丝网(26)与格构柱(10)之间有空隙。

16.所述的地铁换乘车站深基坑开挖支模施工体系,其特征在于:每个十字臂内的内侧混凝土支撑(4)、外侧混凝土支撑(5)顶面围绕格构柱(10)埋入位置分别预埋有多个u型钢板(27),每个u型钢板(27)下部分别焊接t型钢筋(28), t型钢筋(28)下穿至所在的内侧混凝土支撑(4)或外侧混凝土支撑(5)中与构成内侧混凝土支撑(4)或外侧混凝土支撑(5)

的钢筋笼焊接为一体,每个u 型钢板(27)设置有预留孔(29),每个u型钢板(27)分别通过穿过预留孔(29) 的连接螺杆与围在对应格构柱(10)外的钢丝网(26)固定连接。

17.所述的地铁换乘车站深基坑开挖支模施工体系,其特征在于:每个十字臂内分别吊装多个钢管支撑(2),吊装钢管支撑(2)的两端分别支撑于所在十字臂的两侧地连墙(1)。

18.与现有技术相比,本实用新型的优点为:

19.1、本实用新型采用环形钢筋混凝土支撑,既保证了基坑整体安全、稳定,也能取消传统换乘三层站位置横向隔离桩的设计,保证了每一施工阶段基坑的稳定及出土通道的顺畅。

20.2、本实用新型环形钢筋混凝土支撑腰梁与围护结构的连接采用锚

‑

吊结合的方式,既能确保悬空的支撑安全、可靠,传力均衡,也方便后期支撑拆除,采用可靠的支护措施及合理的开挖方式确保换乘车站不同深度车站基坑能同步开挖,极大的加快了施工速度。

21.3、本实用新型采用定型化支模体系和预制反压块反压易拆模板体系等装配式构件,安装速度快,施工效率高,并可重复使用,降低了施工成本。

附图说明

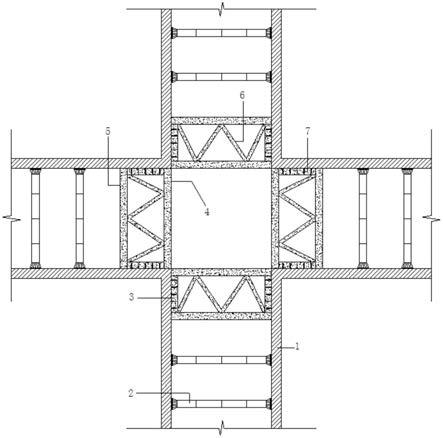

22.图1是本实用新型平面示意图。

23.图2是本实用新型基坑开挖支护混凝土支撑模板支设示意图。

24.图3是内侧混凝土支撑模板支设断面示意图。

25.图4是地连墙与腰梁锚

‑

吊结合大样示意图。

26.图5是格构柱柔性防撞示意图。

27.图6是u型钢板大样示意图。

28.图中标记说明:1

‑

地连墙,2

‑

钢管支撑,3

‑

腰梁,4

‑

内侧混凝土支撑,5

‑

外侧混凝土支撑,6

‑

混凝土斜支撑,7

‑

锚

‑

吊钢筋,8

‑

可调节撑杆,9

‑

预制反压块, 10

‑

格构柱,11

‑

钢模板,12

‑

斜撑杆,13

‑

l型支架,14

‑

钢钎,15

‑

基坑待开挖土体, 16

‑

底座,17

‑

固定螺杆,18

‑

螺母,19

‑

可拆式连接螺杆,20

‑

立柱,21

‑

螺纹杆,22

‑ꢀ

套筒,23

‑

钢垫块,24

‑

钢筋笼,25

‑

阶段型钢,26

‑

钢丝网,27

‑

u型钢板,28

‑

t型钢筋,29

‑

预留孔。

具体实施方式

29.下面结合附图和实施例对本实用新型进一步说明。

30.如图1、图2、图3所示,地铁换乘车站深基坑开挖支模施工体系,包括在施工场地内的基坑待开挖土体15上定位施工而成的地连墙1,所述地连墙围成十字形构成十字形的地连墙围护结构;

31.在地连墙围护结构每个十字臂与十字形中心区域连通口位置的基坑待开挖土体15上分别施工有内侧混凝土支撑4,并在每个十字臂内靠近内侧混凝土支撑4位置的基坑待开挖土体15上分别施工有外侧混凝土支撑5;每个十字臂内的内侧混凝土支撑4、外侧混凝土支撑5之间的基坑待开挖土体15上分别施工有混凝土斜支撑6,由混凝土斜支撑6连接内侧混凝土支撑4、外侧混凝土支撑 5;每个十字臂内的内侧混凝土支撑4、外侧混凝土支撑5相同方向的端部之间的基坑待开挖土体15上分别施工有紧贴对应侧地连墙的腰梁3,由腰梁3连接内侧混凝土支撑4、外侧混凝土支撑5的端部;每个十字臂内的内侧混凝土支撑 4、

外侧混凝土支撑5相同方向一端分别安装格构柱10,格构柱10,下端埋入所在混凝土支撑中,格构柱10上端向上延伸;

32.在每个十字臂中的内侧混凝土支撑4的内外侧面、外侧混凝土支撑5的内外侧面、腰梁3的内外侧面、混凝土斜支撑6的两个侧面分别紧贴安装钢模板11;并且在每个十字臂中的内侧混凝土支撑4的外侧、外侧混凝土支撑5的外侧分别布置有预制反压块反压易拆模板体系,在每个十字臂中的内侧混凝土支撑4的内侧、外侧混凝土支撑5的内侧、腰梁3的内侧、混凝土斜支撑6的两侧分别布置有定型化支模体系,其中:

33.所述预制反压块反压易拆模板体系包括固定于内侧混凝土支撑4外、外侧混凝土支撑5外的基坑待开挖土体15上的预制反压块9,内侧混凝土支撑4与其对应的预制反压块9之间、外侧混凝土支撑5与其对应的预制反压块9之间分别有空隙,每个空隙位置对应的基坑待开挖土体15上分别固定有底座16,内侧混凝土支撑4外侧面的钢模板下部、外侧混凝土支撑5外侧面的钢模板下部分别与各自对应空隙中的底座16连接,内侧混凝土支撑4与对应的预制反压块9之间、外侧混凝土支撑5与对应的预制反压块9之间分别通过可调节撑杆8连接,由此分别构成反压块反压易拆模板体系;

34.每个定型化支模体系分别包括多个l型支架13,内侧混凝土支撑4内侧的各个l型支架13竖直部分别通过可拆式连接螺杆19和螺母18与内侧混凝土支撑4连接,外侧混凝土支撑5内侧的各个l型支架竖直部分别通过可拆式连接螺杆和螺母与外侧混凝土支撑5连接,腰梁3内侧的各个l型支架竖直部分别通过可拆式连接螺杆和螺母与腰梁3连接,混凝土斜支撑6两侧的各个l型支架竖直部分别通过可拆式连接螺杆和螺母与混凝土斜支撑6的对应侧连接,每个 l型支架13的水平部通过钢钎固定于基坑待开挖土体15,每个l型支架13水平部、竖直部之间固定连接有斜撑杆12形成三角形支架,由此分别构成形成定型化支模体系。

35.本实用新型中,内侧混凝土支撑4、外侧混凝土支撑5、混凝土斜支撑6、腰梁3均采用现场钢筋笼绑扎安装后再浇筑混凝土的方式成型得到。

36.如图4所示,地连墙围护结构的每个十字臂靠近十字形中心区域位置处的两侧地连墙中分别预埋锚

‑

吊钢筋7,并且锚

‑

吊钢筋7分别伸出所在地连墙并向下倾斜;所述腰梁3内置有节段型钢25,腰梁3位置对应侧地连墙中预埋的锚

‑

吊钢筋7下方,并且每个腰梁3内置的节段型钢25分别与对应侧地连墙预埋的锚

‑ꢀ

吊钢筋7焊接。

37.如图3所示,预制反压块反压易拆模板体系中,每个底座16通过穿过底座 16并打入至基坑待开挖土体15的钢钎14固定于所在空隙中,内侧混凝土支撑4 外侧的钢模板外表面、外侧混凝土支撑5外侧的钢模板外表面分别紧贴固定有立柱20,内侧混凝土支撑4对应的底座16朝向内侧混凝土支撑4的一端、外侧混凝土支撑5对应的底座朝向外侧混凝土支撑5的一端分别上翘形成上翘部,上翘部分别通过固定螺杆17与立柱20连接;

38.所述可调节撑杆8分别包括套筒22、两个螺纹杆21、两个钢垫块23,两个螺纹杆21各自一端分别螺入套筒22两端筒口,其中一个钢垫块23固定于对应的预制反压块9,另一个钢垫块固定于立柱20,两个螺纹杆21另一端一一对应连接两个钢垫块23,通过调节套筒22调节可调节撑杆8的长度。

39.如图5、图6所示,每个格构柱10四周围设钢丝网26,钢丝网26与格构柱 10之间有一定的空隙。

40.每个十字臂内的内侧混凝土支撑4、外侧混凝土支撑5顶面围绕格构柱10 埋入位置分别预埋有多个u型钢板27,每个u型钢板27下部分别焊接t型钢筋28,t型钢筋28下穿至所在的内侧混凝土支撑4或外侧混凝土支撑5中与构成内侧混凝土支撑4或外侧混凝土支撑5的钢筋笼焊接为一体,每个u型钢板 27设置有预留孔29,每个u型钢板27分别通过穿过预留孔29的连接螺杆与围在对应格构柱10外的钢丝网26固定连接。

41.如图1所示,每个十字臂内分别吊装多个钢管支撑2,吊装钢管支撑2的两端分别支撑于所在十字臂的两侧地连墙1。

42.本实用新型所述的实施例仅仅是对本实用新型的优选实施方式进行的描述,并非对本实用新型构思和范围进行限定,在不脱离本实用新型设计思想的前提下,本领域中工程技术人员对本实用新型的技术方案作出的各种变型和改进,均应落入本实用新型的保护范围,本实用新型请求保护的技术内容,已经全部记载在权利要求书中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1