泥水沉井掘进机的制作方法

1.本实用新型是关于掘进设备技术领域,尤其涉及一种泥水沉井掘进机。

背景技术:

2.针对软弱破碎、地下水丰富的竖井施工,由于地下水位高,现有掘进机的井下主机无法浸泡在水中,多采用冷冻法或提前注浆等止水方法进行施工,施工操作较为复杂。

3.由此,本发明人凭借多年从事相关行业的经验与实践,提出一种泥水沉井掘进机,以克服现有技术的缺陷。

技术实现要素:

4.本实用新型的目的在于提供一种泥水沉井掘进机,地层适应性更广,且应用于富水地层时无需止水,可直接施工。

5.本实用新型的目的是这样实现的,一种泥水沉井掘进机,包括:

6.回转驱动装置,其包括呈上下设置的驱动箱和回转箱,驱动箱的底面和回转箱的顶面之间通过第一轴承连接;在驱动箱内密封固定有第一驱动机构,第一驱动机构与回转箱连接并能驱动回转箱转动;在驱动箱的底部且位于第一轴承的外侧位置与回转箱的底部外侧之间连接有第一旋转密封组件;

7.开挖装置,其包括呈上下设置的支撑壳体和铣挖头,支撑壳体的上端与回转箱铰接,铣挖头包括周向固定的旋转头和旋转轴,旋转轴与支撑壳体之间通过第二轴承连接;在支撑壳体内密封固定有第二驱动机构,第二驱动机构与旋转轴连接并能驱动旋转轴转动,在旋转头和支撑壳体之间设有第三旋转密封组件;

8.及摆臂装置,其上端与回转箱铰接,其下端与支撑壳体铰接,用于驱动开挖装置沿回转驱动装置的径向摆动。

9.在本实用新型的一较佳实施方式中,第一旋转密封组件包括第一固定安装环和第一旋转安装环,第一固定安装环与驱动箱的底部密封固接,第一旋转安装环与回转箱的底部密封固接;在第一固定安装环和第一旋转安装环之间形成有第一环形空间,在第一环形空间的底部形成有第一迷宫密封腔,在第一环形空间内设置有至少一道第一旋转密封环,第一旋转密封环与第一固定安装环固接或者与第一旋转安装环固接,在第一固定安装环的侧壁内开设有能与第一旋转密封环连通的第一润滑通道。

10.在本实用新型的一较佳实施方式中,在第一环形空间内从上至下间隔设有多个第一压环,第一压环与第一固定安装环固接或者与第一旋转安装环固接,并在相邻两个第一压环之间均夹设有一道第一旋转密封环;在第一固定安装环的侧壁内还开设有多道第一分支通道,第一分支通道与第一润滑通道连通,每道第一分支通道的端口能与对应的第一旋转密封环上方的第一压环相对设置。

11.在本实用新型的一较佳实施方式中,位于顶部的第一压环的内壁嵌设有第一内密封圈,其外壁内套设有第一外密封圈。

12.在本实用新型的一较佳实施方式中,第一压环通过第一紧固件与第一固定安装环或者第一旋转安装环连接,每个第一压环与第一固定安装环之间或者与第一旋转安装环之间形成有环形的第一卡槽,第一旋转密封环上形成有第一凸环,第一凸环能卡设在对应的第一卡槽内。

13.在本实用新型的一较佳实施方式中,第一压环和第一旋转密封环均与第一旋转安装环固接,在第一固定安装环的内侧密封安装有可拆卸的第一跑道环;第一跑道环与第一旋转安装环之间形成第一环形空间,在第一跑道环上对应每道第一分支通道的端口均开设有一道第一连接通道;在第一旋转安装环的底部安装有第一下迷宫环,第一跑道环的底部和第一下迷宫环之间形成第一迷宫密封腔。

14.在本实用新型的一较佳实施方式中,第一压环和第一旋转密封环均与第一固定安装环固接,在第一旋转安装环的外周密封安装有可拆卸的第一跑道环,第一跑道环与第一固定安装环之间形成第一环形空间;在第一固定安装环的底部安装有第一下迷宫环,第一跑道环的底部和第一下迷宫环之间形成第一迷宫密封腔。

15.在本实用新型的一较佳实施方式中,驱动箱和回转箱均为环形结构,回转箱的顶部且位于第一轴承的内侧位置与驱动箱的内壁之间连接有第二旋转密封组件。

16.在本实用新型的一较佳实施方式中,第二旋转密封组件包括第二固定安装环和第二旋转安装环,第二固定安装环与驱动箱的内壁密封固接,第二旋转安装环与回转箱的顶部密封固接;在第二固定安装环和第二旋转安装环之间形成有第二环形空间,在第二环形空间的顶部形成有第二迷宫密封腔,在第二环形空间内设置有至少一道第二旋转密封环,第二旋转密封环与第二固定安装环固接或者与第二旋转安装环固接,在第二固定安装环的内壁内开设有能与第二旋转密封环连通的第二润滑通道。

17.在本实用新型的一较佳实施方式中,在第二环形空间内从上至下间隔设有多个第二压环,第二压环与第二固定安装环固接或者与第二旋转安装环固接,并在相邻两个第二压环之间均夹设有一道第二旋转密封环;在第二固定安装环的侧壁内还开设有多道第二分支通道,第二分支通道与第二润滑通道连通,每道第二分支通道的端口能与对应的第二旋转密封环下方的第二压环相对设置。

18.在本实用新型的一较佳实施方式中,位于底部的第二压环的内壁嵌设有第二内密封圈,其外壁内套设有第二外密封圈。

19.在本实用新型的一较佳实施方式中,第二压环通过第二紧固件与第二固定安装环或者第二旋转安装环连接,每个第二压环与第二固定安装环之间或者与第二旋转安装环之间形成有环形的第二卡槽,第二旋转密封环上形成有第二凸环,第二凸环能卡设在对应的第二卡槽内。

20.在本实用新型的一较佳实施方式中,第二压环和第二旋转密封环均与第二旋转安装环固接,在第二固定安装环的内侧密封安装有可拆卸的第二跑道环;第二跑道环与第二旋转安装环之间形成第二环形空间,在第二跑道环上对应每道第二分支通道的端口均开设有一道第二连接通道;在第二旋转安装环的顶部安装有第二上迷宫环,第二跑道环的顶部和第二上迷宫环之间形成第二迷宫密封腔。

21.在本实用新型的一较佳实施方式中,第二压环和第二旋转密封环均与第二固定安装环固接,在第二旋转安装环的外周密封安装有可拆卸的第二跑道环,第二跑道环与第二

固定安装环之间形成第二环形空间;在第二固定安装环的顶部安装有第二上迷宫环,第二跑道环的顶部和第二上迷宫环之间形成第二迷宫密封腔。

22.在本实用新型的一较佳实施方式中,第三旋转密封组件包括第三迷宫密封腔和第三旋转密封环,在旋转头与支撑壳体之间形成有环形槽,在环形槽的槽口处形成有第三迷宫密封腔;在环形槽内设有至少一道第三旋转密封环,第三旋转密封环与旋转头固接或者与支撑壳体固接,在支撑壳体的侧壁内开设有能与第三旋转密封环连通的第三润滑通道。

23.在本实用新型的一较佳实施方式中,在环形槽的槽口外设有呈上下布置的第三上迷宫环和第三下迷宫环,第三上迷宫环与支撑壳体固接,第三下迷宫环与旋转头固接,第三上迷宫环和第三下迷宫环之间形成第三迷宫密封腔。

24.在本实用新型的一较佳实施方式中,在环形槽内从上至下间隔设有多个第三压环,第三压环与旋转头固接或者与支撑壳体固接,并在相邻两个第三压环之间均夹设有一道第三旋转密封环;在支撑壳体的侧壁内还开设有多道第三分支通道,第三分支通道与第三润滑通道连通,每道第三分支通道的端口能与对应的第三旋转密封环下方的第三压环相对设置。

25.在本实用新型的一较佳实施方式中,支撑壳体的底部外壁与旋转头之间的间隙位于环形槽的下方并与环形槽连通,支撑壳体的底部外壁与旋转头之间夹设有第三密封圈。

26.在本实用新型的一较佳实施方式中,第三压环通过第三紧固件与旋转头或者支撑壳体连接,每个第三压环与旋转头之间或者与支撑壳体之间形成有环形的第三卡槽,第三旋转密封环上形成有第三凸环,第三凸环能卡设在对应的第三卡槽内。

27.在本实用新型的一较佳实施方式中,第三压环和第三旋转密封环均与旋转头固接,在支撑壳体的外周密封安装有可拆卸的第三跑道环,第三跑道环与旋转头之间形成环形槽,在第三跑道环上对应每道第三分支通道的端口均开设有一道第三连接通道。

28.在本实用新型的一较佳实施方式中,第三压环和第三旋转密封环均与支撑壳体固接,在旋转头上密封安装有可拆卸的第三跑道环,第三跑道环与支撑壳体之间形成环形槽。

29.在本实用新型的一较佳实施方式中,在旋转头的上端面开设有凹槽,在凹槽内密封固设有旋转结构环,旋转结构环与支撑壳体之间形成环形槽。

30.在本实用新型的一较佳实施方式中,支撑壳体包括上下密封固定的截割架体和截割臂,截割架体为上下两端封闭的筒状结构,截割臂为两端开口的筒状结构;截割架体的侧壁开设有安装口,并在安装口处密封安装有可拆卸的盖板,第二驱动机构固设在截割架体内,且第二驱动机构的驱动轴能由截割架体的底部穿过并与旋转头连接;旋转轴与截割臂之间通过第二轴承连接,截割臂与旋转头之间形成环形槽。

31.在本实用新型的一较佳实施方式中,泥水沉井掘进机还包括出渣装置,出渣装置包括从下至上顺序连接的吸浆弯管、排浆泵和排浆管以及用于放置在地面上的泥水分离设备;排浆泵与支撑壳体固接,吸浆弯管的吸浆口正对铣挖头的侧面设置,且吸浆口的形状能与铣挖头的侧面形状相匹配,排浆管穿过回转驱动装置并能与泥水分离设备连接。

32.在本实用新型的一较佳实施方式中,泥水沉井掘进机还包括支护装置、推进装置、支腿和后配套装置;支护装置包括管片,在管片的内壁固设有井下座体;推进装置包括推进驱动件和滑箱,滑箱设在井下座体上;支腿的第一端与驱动箱固接,支腿的第二端与推进驱动件的第一端固接,推进驱动件的第二端与滑箱固接,推进驱动件用于驱动泥水沉井掘进

机的井下主机上下移动;后配套装置包括管片提压装置,管片提压装置与管片连接,用于提升和下放管片。

33.在本实用新型的一较佳实施方式中,推进装置还包括自动锁紧机构,滑箱能相对于井下座体上下滑动,自动锁紧机构设在滑箱上,且自动锁紧机构能够使滑箱和井下座体之间相对固定;后配套装置还包括回收卷扬装置,用于提升或下放泥水沉井掘进机的井下主机。

34.由上所述,本实用新型中的泥水沉井掘进机,将第一驱动机构密封设在驱动箱内,将第二驱动机构密封设在支撑壳体内,可以防止外界的泥浆进入而损坏各驱动机构;通过第一旋转密封组件能密封驱动箱和回转箱之间且位于第一轴承外侧的环形区域,防止泥浆进入第一轴承,对第一轴承起到很好的保护作用,且不影响回转箱和驱动箱之间的相对旋转;通过第三旋转密封组件能够密封支撑壳体与旋转头之间的间隙,防止泥浆进入第二轴承,对第二轴承起到很好的保护作用,且不影响铣挖头的旋转。整个掘进机在土层、破碎岩层、硬岩、富水地层均可应用,地层适应性更广;且由于对各驱动机构以及各轴承均起到较好的密封保护作用,可以直接浸泡在水中使用,应用在软弱破碎、地下水丰富的竖井施工时,无需止水可直接施工,更利于简化施工操作,且节省成本。

附图说明

35.以下附图仅旨在于对本实用新型做示意性说明和解释,并不限定本实用新型的范围。其中:

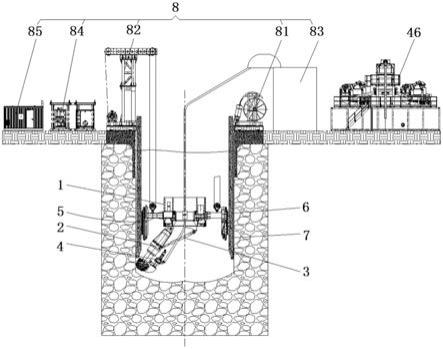

36.图1:为本实用新型提供的泥水沉井掘进机的结构示意图。

37.图2:为本实用新型提供的回转驱动装置的结构示意图。

38.图3:为本实用新型提供的回转驱动装置在第一旋转密封组件处的放大图一。

39.图4:为本实用新型提供的回转驱动装置在第一旋转密封组件处的放大图二。

40.图5:为本实用新型提供的回转驱动装置在第二旋转密封组件处的放大图一。

41.图6:为本实用新型提供的回转驱动装置在第二旋转密封组件处的放大图二。

42.图7:为本实用新型提供的泥水沉井掘进机的井下主机的放大图。

43.图8:为本实用新型提供的开挖装置的结构示意图。

44.图9:为本实用新型提供的开挖装置在第三旋转密封组件处的放大图一。

45.图10:为本实用新型提供的开挖装置在第三旋转密封组件处的放大图二。

46.附图标号说明:

47.1、回转驱动装置;

48.11、驱动箱;111、下箱体;112、上防护罩;12、回转箱;13、第一轴承;14、第一驱动机构;15、井下主机后配套设备;

49.16、第一旋转密封组件;161、第一固定安装环;1611、第一润滑通道;1612、第一分支通道;162、第一旋转安装环;163、第一旋转密封环;1631、第一凸环;164、第一压环;1641、第一内密封圈;1642、第一外密封圈;1643、第一卡环;165、第一跑道环;1651、第一连接通道;166、第一下迷宫环;

50.17、第二旋转密封组件;171、第二固定安装环;1711、第二润滑通道;1712、第二分支通道;172、第二旋转安装环;173、第二旋转密封环;1731、第二凸环;174、第二压环;1741、

第二内密封圈;1742、第二外密封圈;1743、第二卡环;175、第二跑道环;1751、第二连接通道;176、第二上迷宫环;

51.2、开挖装置;

52.21、支撑壳体;211、截割架体;2111、盖板;212、截割臂;2121、第三润滑通道;2122、第三分支通道;2123、连接环;

53.22、铣挖头;221、旋转头;2211、第三密封圈;222、凹槽;223、旋转结构环;224、安装腔;

54.23、第二驱动机构;24、第三上迷宫环;25、第三下迷宫环;26、第三旋转密封环;261、第三凸环;27、第三压环;271、第三卡环;28、第三跑道环;281、第三连接通道;

55.3、摆臂装置;

56.4、出渣装置;41、吸浆弯管;411、吸浆口;42、排浆泵;43、下排浆管;44、中心回转接头;45、上排浆管;46、泥水分离设备;

57.5、支腿;

58.6、推进装置;61、推进驱动件;62、滑箱;63、自动锁紧机构;

59.7、支护装置;71、管片;72、井下座体;

60.8、后配套装置;81、管片提压装置;82、回收卷扬装置;83、线缆托架;84、液压泵站;85、主控室。

具体实施方式

61.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图说明本实用新型的具体实施方式。

62.如图1至图10所示,本实施例提供一种泥水沉井掘进机,包括:

63.回转驱动装置1,其包括呈上下设置的驱动箱11和回转箱12,驱动箱11的底面和回转箱12的顶面之间通过第一轴承13连接;在驱动箱11内密封固定有第一驱动机构14,第一驱动机构14与回转箱12连接并能驱动回转箱12转动;在驱动箱11的底部且位于第一轴承13的外侧位置与回转箱12的底部外侧之间连接有第一旋转密封组件16;

64.开挖装置2,其包括呈上下设置的支撑壳体21和铣挖头22,支撑壳体21的上端与回转箱12铰接,铣挖头22包括周向固定的旋转头221和旋转轴,旋转轴与支撑壳体21之间通过第二轴承连接;在支撑壳体21内密封固定有第二驱动机构23,第二驱动机构23与旋转轴连接并能驱动旋转轴转动,在旋转头221和支撑壳体21之间设有第三旋转密封组件;

65.及摆臂装置3,其上端与回转箱12铰接,其下端与支撑壳体21铰接,用于驱动开挖装置2沿回转驱动装置1的径向摆动。

66.其中,旋转头221和旋转轴的结构为现有结构,两者通过花键连接,以传递扭矩。摆臂装置3例如可以采用油缸,利用油缸的伸缩可以驱动开挖装置2的摆动;摆臂油缸带动开挖装置2从中心摆到最外侧,整个开挖过程主要利用圆周回转进行全断面开挖。

67.由此,本实施例中的泥水沉井掘进机,将第一驱动机构14密封设在驱动箱11内,将第二驱动机构23密封设在支撑壳体21内,可以防止外界的泥浆进入而损坏各驱动机构;通过第一旋转密封组件16能密封驱动箱11和回转箱12之间且位于第一轴承13外侧的环形区域,防止泥浆进入第一轴承13,对第一轴承13起到很好的保护作用,且不影响回转箱12和驱

动箱11之间的相对旋转;通过第三旋转密封组件能够密封支撑壳体21与旋转头221之间的间隙,防止泥浆进入第二轴承,对第二轴承起到很好的保护作用,且不影响铣挖头22的旋转。整个掘进机在土层、破碎岩层、硬岩、富水地层均可应用,地层适应性更广;且由于对各驱动机构以及各轴承均起到较好的密封保护作用,可以直接浸泡在水中使用,应用在软弱破碎、地下水丰富的竖井施工时,无需止水可直接施工,更利于简化施工操作,且节省成本。

68.在具体实现方式中,如图2至图4所示,第一旋转密封组件16包括第一固定安装环161和第一旋转安装环162,第一固定安装环161与驱动箱11的底部密封固接,第一旋转安装环162与回转箱12的底部密封固接。在第一固定安装环161和第一旋转安装环162之间形成有第一环形空间,在第一环形空间的底部形成有第一迷宫密封腔,在第一环形空间内设置有至少一道第一旋转密封环163,第一旋转密封环163与第一固定安装环161固接或者与第一旋转安装环162固接,在第一固定安装环161的侧壁内开设有能与第一旋转密封环163连通的第一润滑通道1611。

69.通过第一迷宫密封腔可以起到第一级密封作用,能阻止大部分泥浆进入第一环形空间;通过第一环形空间内的至少一道第一旋转密封环163,并利用第一润滑通道1611来持续注入润滑介质,可以起到第二级密封作用,且密封承压能力强,密封可靠,进一步阻止泥浆进入第一轴承13外侧的环形区域,对第一轴承13起到很好的保护作用。

70.进一步地,为了提高密封效果,如图3和图4所示,在第一环形空间内从上至下间隔设有多个第一压环164,第一压环164与第一固定安装环161固接或者与第一旋转安装环162固接,并在相邻两个第一压环164之间均夹设有一道第一旋转密封环163。在第一固定安装环161的侧壁内还开设有多道第一分支通道1612,第一分支通道1612与第一润滑通道1611连通,每道第一分支通道1612的端口能与对应的第一旋转密封环163上方的第一压环164相对设置。

71.一般为了便于加工,第一润滑通道1611包括周向间隔设置的多个第一竖直通道,每道第一分支通道1612包括位于外周的并周向间隔设置的多个第一水平通道以及位于内周的一个第一环槽通道,该第一环槽通道开设在第一固定安装环161的内壁面上,每个第一水平通道的两端分别与对应的第一竖直通道和该第一环槽通道连通。使用时,第一润滑通道1611的各第一竖直通道会通过相应管线与油泵连接,以不断向第一润滑通道1611内泵送润滑介质,例如润滑油、润滑脂等,为各旋转密封进行润滑。

72.上述第一分支通道1612的道数与第一旋转密封环163的道数相同,一般将最靠近泥浆进入的第一旋转密封环163(即底部的第一旋转密封环163)记作首道第一旋转密封环,最远离泥浆进入的第一旋转密封环163(即顶部的第一旋转密封环163)记作末道第一旋转密封环,两者之间的其余道第一旋转密封环163均记作中间道第一旋转密封环;朝向泥浆进入的一面(即第一旋转密封环163的下表面)记作第一旋转密封环163的正面,相对的一面(即第一旋转密封环163的上表面)记作其背面。

73.例如本实施例中如图3和图4所示,共设有四个第一压环164,三道第一旋转密封环163以及三道第一分支通道1612。以此为例,这三道第一旋转密封环163从下至上分别记作首道第一旋转密封环、中间道第一旋转密封环和末道第一旋转密封环,三道第一分支通道1612从下至上分别记作首道第一分支通道、中间道第一分支通道和末道第一分支通道。首道第一分支通道具体是与首道第一旋转密封环和中间道第一旋转密封环之间的这部分第

一环形空间连通,中间道第一分支通道具体是与中间道第一旋转密封环和末道第一旋转密封环之间的这部分第一环形空间连通,末道第一分支通道具体是与末道第一旋转密封环上方的这部分第一环形空间连通。

74.工作时,油泵一直向第一润滑通道1611内注入润滑介质,润滑介质经首道第一分支通道可以持续为首道第一旋转密封环的背面建立压力以及持续为中间道第一旋转密封环的正面建立压力,首道第一旋转密封环的正面是可以与进来的泥浆接触的一面,利用首道第一旋转密封环的背面压力大于外界泥浆的压力以及注入的润滑介质可持续向外界挤出,可有效阻止泥浆颗粒进入。润滑介质经中间道第一分支通道可以持续为中间道第一旋转密封环的背面建立压力以及持续为末道第一旋转密封环的正面建立压力,润滑介质经末道第一分支通道可以持续为末道第一旋转密封环的背面建立压力,可以减小中间道第一旋转密封环的正面和背面之间的压差以及末道第一旋转密封环的正面和背面之间的压差,从而保证首道第一旋转密封环可以承受较高的外界压力。

75.因此,通过设置多道第一旋转密封环163,一方面,可以在其中一道第一旋转密封环163失效时,其余道第一旋转密封环163同样能防止泥浆进入,保证密封效果,密封更加可靠。另一方面,通过各道第一分支通道1612注入润滑介质不仅可以对各旋转密封进行润滑,还可以对首道第一旋转密封环的背部建立压力,保证其背面压力大于外界泥浆的压力,并可以在首道第一旋转密封环的位置持续向外挤出润滑介质,有效阻止泥浆颗粒进入;同时,对其余各道第一旋转密封环163的正面和背面均可以建立压力,使其余各道第一旋转密封环163的两面受到的压差减少,整体的密封承压能力更强,密封效果更佳,对第一轴承13的保护效果更好。

76.具体第一旋转密封环163的数量可根据外界密封压力而定,可设1~n道,利用油泵泵送润滑介质时注入的压力依次减小,直到最后一道密封两侧的压差满足密封的承压要求。

77.作为优选地,如图4所示,位于顶部的第一压环164的内壁嵌设有第一内密封圈1641,其外壁内套设有第一外密封圈1642。具体是,该第一压环164的内壁和外壁分别开设有内密封环槽和外密封环槽,第一内密封圈1641和第一外密封圈1642分别设在内密封环槽和外密封槽环内。可以对末道第一旋转密封环起到保压的作用,更有助于保证末道第一旋转密封环的两面受到的压差基本平衡,可以进一步提高密封承压能力,密封更加可靠。

78.一般为了便于安装和固定,第一压环164通过第一紧固件与第一固定安装环161或者第一旋转安装环162连接,每个第一压环164与第一固定安装环161之间或者与第一旋转安装环162之间形成有环形的第一卡槽,第一旋转密封环163上形成有第一凸环1631,第一凸环1631能卡设在对应的第一卡槽内。

79.上述的各第一压环164主要起到将各第一旋转密封环163固定在第一固定安装环161或者第一旋转安装环162上的作用,第一压环164和第一旋转密封环163会均固定在第一固定安装环161或者均固定在第一旋转安装环162上。第一卡槽的位置要与第一凸环1631的位置相匹配,例如本实施例中,第一压环164和第一旋转密封环163均与第一旋转安装环162固定,每个第一旋转密封环163的上表面内周均向上形成有第一凸环1631,位于第一旋转密封环163上方的第一压环164的下表面外周向下形成有第一卡环1643,该第一卡环1643与第一旋转安装环162之间形成上述的第一卡槽,以方便的将第一旋转密封环163压紧固定在第

一旋转安装环162上,简单方便。当然,第一旋转密封环163也可以采用其他的方式固定,本实施例仅为举例说明。

80.实际应用中,为了便于加工和安装,当第一压环164和第一旋转密封环163均与第一旋转安装环162固接时,在第一固定安装环161的内侧密封安装有可拆卸的第一跑道环165。第一跑道环165与第一旋转安装环162之间形成第一环形空间,在第一跑道环165上对应每道第一分支通道1612的端口均开设有一道第一连接通道1651。在第一旋转安装环162的底部安装有第一下迷宫环166,第一跑道环165的底部和第一下迷宫环166之间形成第一迷宫密封腔。一般为了便于加工,每道第一连接通道1651包括周向间隔多个第一通孔,该第一通孔与上述的第一环槽通道相连通。当第一压环164和第一旋转密封环163均与第一固定安装环161固接时,在第一旋转安装环162的外周密封安装有可拆卸的第一跑道环165,第一跑道环165与第一固定安装环161之间形成第一环形空间。在第一固定安装环161的底部安装有第一下迷宫环166,第一跑道环165的底部和第一下迷宫环166之间形成第一迷宫密封腔。若第一跑道环165出现磨损,可以及时更换,且更换更加方便。

81.在其中一个实施例中,驱动箱11和回转箱12的顶面和底面均封闭,也即不具有中心通道时,此时整个回转驱动装置1只需安装上述的第一旋转密封组件16便可以对第一轴承13起到密封保护作用。

82.在另一个实施例中,驱动箱11和回转箱12均为环形结构,回转箱12的顶部且位于第一轴承13的内侧位置与驱动箱11的内壁之间连接有第二旋转密封组件17。

83.一般为了便于加工,驱动箱11包括呈上下连接的上防护罩112和下箱体111,两者均为环状封闭结构,且两者之间设有静密封。第一驱动机构14固设在下箱体111内,并穿过下箱体111与回转箱12连接,其上部位于上防护罩112内,由上防护罩112和下箱体111共同对第一驱动机构14进行密封保护。在下箱体111的顶部还会设有电器柜、阀块等井下主机后配套设备15,利用上防护罩112对其密封保护。上述的第一旋转密封组件16和第二旋转密封组件17均是安装在下箱体111和回转箱12之间。

84.此种情况下,驱动箱11和回转箱12的中间均具有中心通道,需要利用位于第一轴承13外侧的第一旋转密封组件16与位于第一轴承13内侧的第二旋转密封组件17的配合,对第一轴承13外侧和内侧所在的区域均有效密封,防止泥浆进入第一轴承13,起到更好的密封保护作用。同时,整个回转驱动装置1采用周边驱动,第一驱动机构14和井下主机后配套设备15均位于周边,中间留有通道,在无水地质和有水地质均可以从中间利用抓斗方便出渣;在有水地质时,若遇卵石等特殊情况,可以从中间通道下抓斗进行处理,更利于施工。

85.具体地,如图2、图5和图6所示,第二旋转密封组件17包括第二固定安装环171和第二旋转安装环172,第二固定安装环171与驱动箱11的内壁密封固接,第二旋转安装环172与回转箱12的顶部密封固接。在第二固定安装环171和第二旋转安装环172之间形成有第二环形空间,在第二环形空间的顶部形成有第二迷宫密封腔,在第二环形空间内设置有至少一道第二旋转密封环173,第二旋转密封环173与第二固定安装环171固接或者与第二旋转安装环172固接,在第二固定安装环171的内壁内开设有能与第二旋转密封环173连通的第二润滑通道1711。

86.通过第二迷宫密封腔可以起到第一级密封作用,能阻止大部分泥浆进入第二环形空间;通过第二环形空间内的至少一道第二旋转密封环173,并利用第二润滑通道1711来持

续注入润滑介质,可以起到第二级密封作用,且密封承压能力强,密封可靠,进一步阻止泥浆进入第一轴承13内侧的环形区域,对第一轴承13起到很好的保护作用。

87.进一步地,为了提高密封效果,如图5和图6所示,在第二环形空间内从上至下间隔设有多个第二压环174,第二压环174与第二固定安装环171固接或者与第二旋转安装环172固接,并在相邻两个第二压环174之间均夹设有一道第二旋转密封环173。在第二固定安装环171的侧壁内还开设有多道第二分支通道1712,第二分支通道1712与第二润滑通道1711连通,每道第二分支通道1712的端口能与对应的第二旋转密封环173下方的第二压环174相对设置。

88.一般为了便于加工,第二润滑通道1711包括周向间隔设置的多个第二竖直通道,每道第二分支通道1712包括位于外周的并周向间隔设置的多个第二水平通道以及位于内周的一个第二环槽通道,该第二环槽通道开设在第二固定安装环171的内壁面上,每个第二水平通道的两端分别与对应的第二竖直通道和该第二环槽通道连通。使用时,第二润滑通道1711的各第二竖直通道会通过相应管线与油泵连接,以不断向第二润滑通道1711内泵送润滑介质,为各旋转密封进行润滑。

89.上述第二分支通道1712的道数与第二旋转密封环173的道数相同,例如本实施例中如图5和图6所示,共设有四个第二压环174、三道第二旋转密封环173和三道第二分支通道1712。一般将最靠近泥浆进入的第二旋转密封环173(即顶部的第二旋转密封环173)记作首道第二旋转密封环,最远离泥浆进入的第二旋转密封环173(即底部的第二旋转密封环173)记作末道第二旋转密封环,两者之间的其余道第二旋转密封环173均记作中间道第二旋转密封环;朝向泥浆进入的一面(即第二旋转密封环173的上表面)记作第二旋转密封环173的正面,相对的一面(即第二旋转密封环173的下表面)记作其背面。与第一旋转密封组件16的密封原理相似,在此不再赘述。

90.通过设置多道第二旋转密封环173,一方面,可以在其中一道第二旋转密封环173失效时,其余道第二旋转密封环173同样能防止泥浆进入,保证密封效果,密封更加可靠。另一方面,通过各道第二分支通道1712注入润滑介质不仅可以对各旋转密封进行润滑,还可以对首道第二旋转密封环的背部建立压力,保证其背面压力大于外界泥浆的压力,并可以在首道第二旋转密封环的位置持续向外挤出润滑介质,有效阻止泥浆颗粒进入;同时,对其余各道第二旋转密封环173的正面和背面均可以建立压力,使其余各道第二旋转密封环173的两面受到的压差减少,整体的密封承压能力更强,密封效果更佳,对第一轴承13的保护效果更好。具体第二旋转密封环173的数量可根据外界密封压力而定,可设1~n道。

91.作为优选地,如图6所示,位于底部的第二压环174的内壁嵌设有第二内密封圈1741,其外壁内套设有第二外密封圈1742。可以对末道第二旋转密封环起到保压的作用,更有助于保证末道第二旋转密封环的两面受到的压差基本平衡,可以进一步提到密封承压能力,密封更加可靠。

92.一般为了便于安装和固定,第二压环174通过第二紧固件与第二固定安装环171或者第二旋转安装环172连接,每个第二压环174与第二固定安装环171之间或者与第二旋转安装环172之间形成有环形的第二卡槽,第二旋转密封环173上形成有第二凸环1731,第二凸环1731能卡设在对应的第二卡槽内。

93.上述的各第二压环174主要起到将各第二旋转密封环173固定在第二固定安装环

171或者第二旋转安装环172上的作用,第二压环174和第二旋转密封环173会均固定在第二固定安装环171或者均固定在第二旋转安装环172上。第二卡槽的位置要与第二凸环1731的位置相匹配,例如本实施例中,第二压环174和第二旋转密封环173均与第二旋转安装环172固定,每个第二旋转密封环173的下表面内周均向下形成有第二凸环1731,位于第二旋转密封环173下方的第二压环174的上表面外周向上形成有第二卡环1743,该第二卡环1743与第二旋转安装环172之间形成上述的第二卡槽,以方便的将第二旋转密封环173压紧固定在第二旋转安装环172上,简单方便。当然,第二旋转密封环173也可以采用其他的方式固定,本实施例仅为举例说明。

94.实际应用中,为了便于加工和安装,当第二压环174和第二旋转密封环173均与第二旋转安装环172固接时,在第二固定安装环171的内侧密封安装有可拆卸的第二跑道环175。第二跑道环175与第二旋转安装环172之间形成第二环形空间,在第二跑道环175上对应每道第二分支通道1712的端口均开设有一道第二连接通道1751。在第二旋转安装环172的顶部安装有第二上迷宫环176,第二跑道环175的顶部和第二上迷宫环176之间形成第二迷宫密封腔。一般为了便于加工,每道第二连接通道1751包括周向间隔多个第二通孔,该第二通孔与上述的第二环槽通道相连通。当第二压环174和第二旋转密封环173均与第二固定安装环171固接时,在第二旋转安装环172的外周密封安装有可拆卸的第二跑道环175,第二跑道环175与第二固定安装环171之间形成第二环形空间。在第二固定安装环171的顶部安装有第二上迷宫环176,第二跑道环175的顶部和第二上迷宫环176之间形成第二迷宫密封腔。若第二跑道环175出现磨损,可以及时更换,且更换更加方便。

95.进一步地,如图8至图10所示,第三旋转密封组件包括第三迷宫密封腔和第三旋转密封环26,在旋转头221与支撑壳体21之间形成有环形槽,在环形槽的槽口处形成有第三迷宫密封腔。在环形槽内设有至少一道第三旋转密封环26,第三旋转密封环26与旋转头221固接或者与支撑壳体21固接,在支撑壳体21的侧壁内开设有能与第三旋转密封环26连通的第三润滑通道2121。

96.通过第三迷宫密封腔可以起到第一级密封作用,能阻止大部分泥浆进入环形槽内;通过环形槽内的至少一道第三旋转密封环26,并利用第三润滑通道2121来持续注入润滑介质,可以起到第二级密封作用,且密封承压能力强,密封可靠,进一步阻止泥浆进入铣挖头22的内部,对第二轴承起到很好的保护作用。

97.一般在环形槽的槽口外设有呈上下布置的第三上迷宫环24和第三下迷宫环25,第三上迷宫环24与支撑壳体21固接,第三下迷宫环25与旋转头221固接,第三上迷宫环24和第三下迷宫环25之间形成第三迷宫密封腔。

98.进一步地,为了提高密封效果,如图9和图10所示,在环形槽内从上至下间隔设有多个第三压环27,第三压环27与旋转头221固接或者与支撑壳体21固接,并在相邻两个第三压环27之间均夹设有一道第三旋转密封环26。在支撑壳体21的侧壁内还开设有多道第三分支通道2122,第三分支通道2122与第三润滑通道2121连通,每道第三分支通道2122的端口能与对应的第三旋转密封环26下方的第三压环27相对设置。

99.一般为了便于加工,第三润滑通道2121包括周向间隔设置的多个第三竖直通道,每道第三分支通道2122包括周向间隔设置并穿透支撑壳体21外壁面的多个第三水平通道,每个第三水平通道与对应的第三竖直通道连通。使用时,第三润滑通道2121的各第三竖直

通道会通过相应管线与油泵连接,以不断向第三润滑通道2121内泵送润滑介质,为各旋转密封进行润滑。

100.上述第三分支通道2122的道数与第三旋转密封环26的道数相同,例如本实施例中如图9和图10所示,共设有四个第三压环27、三道第三旋转密封环26和三道第三分支通道2122。一般将最靠近泥浆进入的第三旋转密封环26(即顶部的第三旋转密封环26)记作首道第三旋转密封环,最远离泥浆进入的第三旋转密封环26(即底部的第三旋转密封环26)记作末道第三旋转密封环,两者之间的其余道第三旋转密封环26均记作中间道第三旋转密封环;朝向泥浆进入的一面(即第三旋转密封环26的上表面)记作第三旋转密封环26的正面,相对的一面(即第三旋转密封环26的下表面)记作其背面。与第一旋转密封组件16的密封原理相似,在此不再赘述。

101.通过设置多道第三旋转密封环26,一方面,可以在其中一道第三旋转密封环26失效时,其余道第三旋转密封环26同样能防止泥浆进入,保证密封效果,密封更加可靠。另一方面,通过各道第三分支通道2122注入润滑介质不仅可以对各旋转密封进行润滑,还可以对首道第三旋转密封环的背部建立压力,保证其背面压力大于外界泥浆的压力,并可以在首道第三旋转密封环的位置持续向外挤出润滑介质,有效阻止泥浆颗粒进入;同时,对其余各道第三旋转密封环26的正面和背面均可以建立压力,使其余各道第三旋转密封环26的两面受到的压差减少,整体的密封承压能力更强,密封效果更佳,对第二轴承的保护效果更好。具体第三旋转密封环26的数量可根据外界密封压力而定,可设1~n道。

102.作为优选地,如图9所示,支撑壳体21的底部外壁与旋转头221之间的间隙位于环形槽的下方并与环形槽连通,支撑壳体21的底部外壁与旋转头221之间夹设有第三密封圈2211(此处为旋转密封)。

103.具体地,一般在截割臂212的底部还会固接有连接环2123,位于连接环2123外周的这部分旋转头221的内壁开设有密封槽,第三密封圈2211嵌设在该密封槽内,可以对末道第三旋转密封环起到保压的作用,更有助于保证末道第三旋转密封环的两面受到的压差基本平衡,可以进一步提到密封承压能力,密封更加可靠。

104.一般为了便于安装和固定,第三压环27通过第三紧固件与旋转头221或者支撑壳体21连接,每个第三压环27与旋转头221之间或者与支撑壳体21之间形成有环形的第三卡槽,第三旋转密封环26上形成有第三凸环261,第三凸环261能卡设在对应的第三卡槽内。

105.上述的各第三压环27主要起到将各第三旋转密封环26固定在旋转头221或者支撑壳体21上的作用,第三压环27和第三旋转密封环26会均固定在旋转头221或者均固定在支撑壳体21上。第三卡槽的位置要与第三凸环261的位置相匹配,例如本实施例中,第三压环27和第三旋转密封环26均与旋转头221固定,每个第三旋转密封环26的上表面外周均向上形成有第三凸环261,位于第三旋转密封环26上方的第三压环27的下表面内周向下形成有第三卡环271,该第三卡环271与旋转头221之间形成上述的第三卡槽,以方便的将第三旋转密封环26压紧固定在旋转头221上,简单方便。当然,第三旋转密封环26也可以采用其他的方式固定,本实施例仅为举例说明。

106.实际应用中,当第三压环27和第三旋转密封环26均与旋转头221固接时,在支撑壳体21的外周密封安装有可拆卸的第三跑道环28,第三跑道环28与旋转头221之间形成环形槽,在第三跑道环28上对应每道第三分支通道2122的端口均开设有一道第三连接通道281。

一般为了便于加工,每道第三连接通道281包括位于内周的一圈环形通道以及位于外周的多个第三通孔,该环形通道与各第三通孔以及该道第三分支通道2122的各第三水平通道均连通。当第三压环27和第三旋转密封环26均与支撑壳体21固接时,在旋转头221上密封安装有可拆卸的第三跑道环28,第三跑道环28与支撑壳体21之间形成环形槽。若第三跑道环28出现磨损,可以及时更换,且更换更加方便。

107.进一步地,为了便于加工和安装,如图9所示,在旋转头221的上端面开设有凹槽222,在凹槽222内密封固设有旋转结构环223,旋转结构环223与支撑壳体21之间形成环形槽。

108.可以理解,第三上迷宫环24通过紧固件与截割臂212连接,第三下迷宫环25通过紧固件与旋转结构环223固接。截割臂212的底部插设在该凹槽222内并与旋转结构环223形成环形槽,上述的第三旋转密封环26、第三压环27或者第三跑道环28可以安装在该旋转结构环223上,在旋转头221内且位于凹槽222的下方开设有安装腔224,上述的连接环2123伸入该安装腔224内,该安装腔224的腔侧壁内嵌设有第三密封圈2211。

109.进一步地,为了更便于加工和安装,如图8所示,支撑壳体21包括上下密封固定的截割架体211和截割臂212,截割架体211为上下两端封闭的筒状结构,截割臂212为两端开口的筒状结构。截割架体211的侧壁开设有安装口,并在安装口处密封安装有可拆卸的盖板2111,第二驱动机构23固设在截割架体211内,且第二驱动机构23的驱动轴能由截割架体211的底部穿过并与旋转头221连接。旋转轴与截割臂212之间通过第二轴承连接,截割臂212与旋转头221之间形成环形槽。另外,截割架体211和截割臂212这两个筒状结构既可以为圆筒状结构,也可以方形筒状结构,或者其他截面形状。

110.一般盖板2111通过紧固件(例如螺栓)与截割架体211连接,并在盖板2111和截割架体211之间夹设有密封圈,以防止外界的泥浆进入截割架体211的内部。

111.进一步地,如图1和图7所示,泥水沉井掘进机还包括出渣装置4,出渣装置4包括从下至上顺序连接的吸浆弯管41、排浆泵42和排浆管以及用于放置在地面上的泥水分离设备46。排浆泵42与支撑壳体21固接,吸浆弯管41的吸浆口411正对铣挖头22的侧面设置,且吸浆口411的形状能与铣挖头22的侧面形状相匹配,排浆管穿过回转驱动装置1并能与泥水分离设备46连接。

112.可以理解,驱动箱11和回转箱12均环形结构时,在驱动箱11的中心还会固设有中心回转接头44,排浆管包括上排浆管45和下排浆管43,下排浆管43的两端分别与排浆泵42和中心回转接头44连接,上排浆管45的两端分别与中心回转接头44和泥水分离设备46连接。排浆泵42应采用自带密封的排浆泵42,以可以应用于富水地层;上述的吸浆口411紧跟在铣挖头22的侧面,可保证开挖下来的渣土及时进入吸浆弯管41内,出渣效率高;排浆泵42紧跟开挖装置2,能将携带渣土的泥浆经过下排浆管43、中心回转接头44和上排浆管45抽到泥水分离设备46中进行分离,分离后的泥浆可循环入井使用,分离后的渣土运至场外。

113.进一步地,如图1和图7所示,泥水沉井掘进机还包括支护装置7、推进装置6、支腿5和后配套装置8。支护装置7包括管片71,在管片71的内壁固设有井下座体72。推进装置6包括推进驱动件61和滑箱62,滑箱62设在井下座体72上。支腿5的第一端与驱动箱11固接,支腿5的第二端与推进驱动件61的第一端固接,推进驱动件61的第二端与滑箱62固接,推进驱动件61用于驱动泥水沉井掘进机的井下主机上下移动。后配套装置8包括管片提压装置81,

管片提压装置81与管片71连接,用于提升和下放管片71。

114.其中,支护装置7包括但不限于预制混凝土管片、现浇混凝土管片、钢管片等形式,可实现边开挖边支护,防止井壁坍塌。推进驱动件61例如可以采用推进油缸,支腿5的轴向沿水平方向设置,支腿5具体是与推进油缸的缸筒固接,推进油缸的活塞杆与滑箱62固接;通过推进油缸的活塞杆动作,可以驱动回转驱动装置1上下移动,进而带动开挖装置2、摆臂装置3以及出渣装置4中的吸浆弯管41、排浆泵42和下排浆管43一起上下移动。

115.在其中一个实施例中,滑箱62与井下座体72通过紧固件可拆卸地固定连接。需要检修时,将两者之间的固定解除后再提出井下主机。在另一个优选的实施例中,推进装置6还包括自动锁紧机构63,滑箱62能相对于井下座体72上下滑动(即滑箱62与井下座体72滑动连接),自动锁紧机构63设在滑箱62上,且自动锁紧机构63能够使滑箱62和井下座体72之间相对固定。后配套装置8还包括回收卷扬装置82,用于提升或下放泥水沉井掘进机的井下主机。

116.其中,后配套装置8还包括线缆托架83、液压泵站84、主控室85等,后配套装置8的各部件全部位于地面上,泥水沉井掘进机的井下主机包括上述回转驱动装置1,开挖装置2,摆臂装置3,出渣装置4中的吸浆弯管41、排浆泵42和下排浆管43,支腿5以及推进装置6;回收卷扬装置82可以与井下主机中的任一结构相连接,例如本实施例中回收卷扬装置82与支腿5固定连接,以提升或下放井下主机。

117.井下主机安装到位后,自动锁紧机构63能将滑箱62和井下座体72之间相对固定,使得井下主机锁死。当需要提出井下主机时,自动锁紧机构63打开,滑箱62能相对于井下座体72上下滑动,进而可利用回收卷扬装置82将井下主机提出地面,检修操作更加便利。具体自动锁紧机构63可以采用现有任一结构,只要方便将滑箱62和井下座体72两者锁紧固定或解除固定即可,本实用新型对此不进行限定。

118.综上,本实施例中的泥水沉井掘进机,具有如下优点:

119.(1)在设备前端安装开挖装置2,出渣装置4紧跟开挖装置2,排浆泵42将携带渣土的泥浆抽到泥水分离站,进行分离;第一轴承13的内圈和驱动箱11固定连接,第一轴承13的外圈和回转箱12固定连接;第一旋转密封组件16的内圈固定在回转箱12上,其外圈固定在驱动箱11上;第二旋转密封组件17的内圈固定在回转箱12上,其外圈固定在驱动箱11上;上防护罩112固定在下箱体111上,将井下主机后配套设备15和第一驱动机构14密封起来。第三旋转密封组件的内圈固定在支撑壳体21上,其外圈固定在旋转头221上。

120.整个回转驱动装置1中的第一驱动机构14、井下主机后配套设备15和第一轴承13以及开挖装置2中的第二驱动机构23和第二轴承均采用相应的密封措施将其密封起来,能够适应水下泥浆、高压环境,因此,本实施例中的掘进机在土层、破碎岩层、硬岩、富水地层均可应用,地质适应性广,实现干湿双模;应用于软弱破碎、地下水丰富的竖井施工时,无需止水,可直接施工,节省成本。

121.(2)回转驱动装置1采用周边驱动,中间留有通道,遇卵石等特殊情况,可从中间下抓斗进行处理;

122.(3)开挖、出渣、支护同步进行,施工效率高。

123.(4)成井精度高,利用泥浆压力平衡,有效控制地面沉降;

124.(5)远程控制、全自动化作业,机械化程度高,井下无人施工,安全性高。

125.以上仅为本实用新型示意性的具体实施方式,并非用以限定本实用新型的范围。任何本领域的技术人员,在不脱离本实用新型的构思和原则的前提下所作出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1