异形曲线结构钢混组合塔节段及制造工艺的制作方法

1.本发明涉及一种能够实现塔高方向为变截面且呈曲线变化的异形曲线结构钢混组合塔节段及制造工艺,属特大型钢混桥梁制造领域。

背景技术:

2.国内钢混组合塔技术应用始于南京长江第五大桥,开创了该类桥梁塔柱新结构体系。钢混组合塔结构设计灵活,适应特殊结构造型;利用钢壳作为浇筑混凝土的模板,减少了混凝土钢混组合塔的模板使用量;没有纯钢混组合塔的用钢量大,成本介于混凝土塔和钢混组合塔之间;发挥了钢与混凝土的优势,有利于结构耐久性。但是其构成的钢混组合塔节段断面无法实现异形、竖向也无法实现曲线结构,不能满足塔高方向为变截面且呈曲线变化的要求。因为塔高方向为变截面且呈曲线变化制造存在如下技术难点:

⑴

节段线形复杂,其节段线形制造、精度控制难度大;

⑵

结构组成零部件多、主要为异形,对节段结构组装与尺寸精度控制难;

ꢀ⑶

节段主要结构以中厚板(16mm至24mm)为主,结构连接焊缝多,焊接变形对结构影响大;

⑷

节段结构体量大、线形复杂,其组拼检测与成品精度控制有难度。

技术实现要素:

3.设计目的:设计一种能够实现塔高方向为变截面且呈曲线变化的异形曲线结构钢混组合塔节段及制造工艺。

4.设计方案:为了实现上述设计目的。本发明在方案设计上采取以下应对技术方案:1、节段线形施工控制技术方案:通过数字化模型放样复杂曲线零件,采用设备、工装法保证零件曲线线形,在专用工装上制作曲线板单元,根据节段线形制作组拼工装并进行节段组拼,通过零件、板单元、节段分阶段线形控制,使节段整体线形符合设计要求。

5.2、节段组装精度控制技术方案:采用数字化模型放样零件,并增设工艺留量,利用高精度数控焰切设备下料,严格控制板单元组焊精度,在专用工装上以测量网精确定位各件,并在断面尺寸上留设2~4mm焊接收缩量。

6.3、节段焊接变形控制技术方案:根据节段组成板件厚度、接头形式,通过试验确定焊接坡口形式、焊接工艺;根据节段结构特点,规定各焊缝施焊顺序和焊接原则;对焊接量大,结构刚性弱的部位,采用临时支撑加固后焊接;对焊后变形进行矫正处理。

7.4、节段制造精度检测技术方案:节段在组拼过程中,通过独立于工装的测量基准网和高程控制点进行监测;节段成品采用激光三维扫描测量设备进行检测,综合判定节段精度偏差;节段之间的连接关系通过立式实体预拼装进行接口匹配精度检验。

8.结构方案:根据异形曲线结构钢混组合塔节段结构特征,结合钢结构制造工艺流程与施工技术,考虑钢混组合塔节段组成零件多、焊缝密集且易变形等特点,将钢混组合塔节段划分为若干板单元进行制作,再组焊为整体节段。该类节段制造关键工艺方案如下:

⑴ꢀ

零件加工方案:平面型零件按以往钢桥梁施工技术可以实施;对于曲线零件,通过数字化建模放样、智能化数控下料与划线、机械化加工,保证曲线零件的精度和线形。

9.⑵ꢀ

板单元制作方案:平面型板单元制作技术已成熟,已在南京长江第五大桥项目中得以应用;对于曲线型板单元制作,需根据各板单元线形特征,设计制作不同类型的组拼工装,保证板单元制作线形的控制要求;在专用工装上,进行板单元的组拼、焊接与变形矫正等工作,最后组装横竖向钢筋。

10.⑶ꢀ

节段组拼方案:根据节段结构特征,通过bim数字化模型进行方案模拟,制定节段合理的组拼顺序;根据节段尺寸与线形,设计专用组拼工装,在工装约束下进行组成单元组拼;在各组成单元组拼过程中,采用全站仪、水准仪进行现场监测,保证各件组装精准。

11.⑷ꢀ

节段焊接方案:根据结构焊缝设计要求,通过工艺试验确定各接缝的坡口形式及焊接工艺;为了降低焊接变形量,采用临时工艺隔板、支撑进行刚性加固;为了避免异变形,根据结构对称的特点,节段结构焊缝采用对称施焊原则;为了施工操作性,采用分步阶段法进行结构焊接。

12.⑸ꢀ

附着钢筋连接与附属件安装:节段组焊完成后,连接各板单元之间横向钢筋接头,安装箱内拉结钢筋,安装节段内平台与爬梯等附属结构。

13.⑹ꢀ

节段成品检测方案:节段组焊完成后,对结构局部变形采用热矫正处理,节段整体采用激光三维扫描测量设备进行精度检测。

14.⑺ꢀ

节段预拼装:根据钢混组合塔节段结构特征,采用立式实体预拼装,模拟桥位安装状态,进行接口匹配精度检验。

15.工作原理:根据钢混组合塔节段制造关键工艺方案,其各工序制造工艺要点及原理如下:

⑴ꢀ

曲线零件加工工艺要点:根据设计结构与线形,采用数字化模型方式进行曲线零件的放样;结合结构加工工艺,在曲线零件上增设工艺留量;利用三维软件的钣金展开功能,获取曲线零件的二维轮廓;利用编译软件生成程序性文件,采用数控切割设备下料、激光自动划线布置基准线;利用机械设备,进行零件周边加工、坡口开设等;采用冷压成型设备、热矫正措施进行零件的曲线成型。

16.⑵ꢀ

曲线板单元制作工艺要点:曲线型外壁板单元采用曲线工装制作,工装设计为可调整式活动工装,便于适应结构尺寸的变化;曲线外壁板在专用工装上成型后,采用刚性马固使其与工装固结,板肋与曲线外壁板顶紧组装;采用线能量小的co2气体保护焊工艺进行板单元焊接,严格控制焊接顺序、对称焊、焊接参数等,降低变形量;焊接完成后,解除刚性马固进行板单元检测,采用热矫正工艺进行局部变形的修整,直至板单元精度符合标准要求;在板单元横竖肋钢筋孔中,依次穿入已加工好端部连接螺纹的钢筋,并采用临时工装固定。

17.⑶ꢀ

节段组拼工艺要点:根据节段结构特征,规定各板单元组拼顺序,通过bim数字化模型进行组拼方案模拟,不断优化组拼顺序,保证各单元顺利组拼;根据节段尺寸、线形,设计制作专用工装,工装底面平整度偏差小于2mm,布设内外板单元定位装置,工装外布设纵横向测量基准线和高程监测点;在工装上,以周边测量网为基准依次由内向外组拼各件,主要结构组装顺序为:内壁板单元

→

分仓板单元

→

双向曲线板单元

→

扭曲板单元

→

箱内连接件等,组装检测合格后,采用临时工艺隔板、马板等对关键部位进行刚性马固。

18.⑷ꢀ

节段焊接工艺要点:根据焊接工艺试验确定的坡口形式、焊接工艺与焊接材料,优先采用自动化焊接设备进行施焊;在节段的接口部位、板单元对接缝部位、t型交接部

位增设工艺隔板、马板等刚性临时固结件,提高结构抗变形、焊接收缩的能力,对结构尺寸精度保证有利;根据节段结构特点与以往钢混组合塔焊接经验,按照对称焊接原则,规定严格的焊接顺序,使结构在焊接过程中应力接近均匀分布,避免节段整体产生扭曲变形;为了降低结构焊接内应力、便于焊接作业,节段采用阶段法(先焊接内壁板组成的内仓结构焊缝,再焊接分仓板、外壁板组成的箱体结构焊缝)进行结构焊接。

19.⑸ꢀ

壁板附着钢筋连接与附属件安装要点:节段组焊完成后,先用套筒机械连接壁板上的附着横向钢筋,再组装横向钢筋锚固端,最后组装箱内拉结钢筋;在电梯井道仓内,组焊电梯预焊件和停靠站平台;在人行爬梯通道安装斜梯、平台等结构。

20.⑹ꢀ

节段检测工艺要点:利用布设的局部检测网,采用全站仪对节段组成板单元的基准线进行监测,采用水准仪对组成板单元横基准线、节段顶标高进行监测,保证组拼精度可控;由于节段整体体量大、线形复杂,故引入激光三维扫描测量设备,对节段外露面进行整体扫略,获取实际制造实物模型,并将实物模型与理论模型采用最小二乘法拟合对比,取得节段的综合偏差报告。

21.⑺ꢀ

节段预拼装工艺要点:根据钢混组合塔断面结构与线形特点,适宜采用立式预拼装进行节段实体预拼装作业;考虑施工安全、流水化施工要求,采用模式进行预拼装;预拼装通过基准线对位、高程控制,保证连接接口匹配精度要求;在接口设置桥位对位线、安装桥位定位导向装置(根据钢混组合塔线形与特点进行设计)和检查接口、竖向钢筋对位精度。

22.技术方案1:一种异形曲线结构钢混组合塔节段,钢混组合塔截面为异形曲线截面,由r1m、r3m圆弧曲线和过渡直线组成,塔高方向为变截面且呈曲线变化,塔柱节段由箱内壁板、曲线外壁板、分仓板、箱内连接件和横竖向钢筋组成。

23.技术方案2:一种异形曲线结构钢混组合塔节段制造工艺,

⑴ꢀ

曲线零件加工工艺:根据设计结构与线形,采用数字化模型方式进行曲线零件的放样;结合结构加工工艺,在曲线零件上增设工艺留量;利用三维软件的钣金展开功能,获取曲线零件的二维轮廓;利用编译软件生成程序性文件,采用数控切割设备下料、激光自动划线布置基准线;利用机械设备,进行零件周边加工、坡口开设等;采用冷压成型设备、热矫正措施进行零件的曲线成型;

⑵ꢀ

曲线板单元制作工艺:曲线型外壁板单元采用曲线工装制作,工装设计为可调整式活动工装,便于适应结构尺寸的变化;曲线外壁板在专用工装上成型后,采用刚性马固使其与工装固结,板肋与曲线外壁板顶紧组装;采用线能量小的co2气体保护焊工艺进行板单元焊接,严格控制焊接顺序、对称焊、焊接参数等,降低变形量;焊接完成后,解除刚性马固进行板单元检测,采用热矫正工艺进行局部变形的修整,直至板单元精度符合标准要求;在板单元横竖肋钢筋孔中,依次穿入已加工好端部连接螺纹的钢筋,并采用临时工装固定;

⑶ꢀ

节段组拼工艺:根据节段结构特征,规定各板单元组拼顺序,通过bim数字化模型进行组拼方案模拟,不断优化组拼顺序,保证各单元顺利组拼;根据节段尺寸、线形,设计制作专用工装,工装底面平整度偏差小于2mm,布设内外板单元定位装置,工装外布设纵横向测量基准线和高程监测点;在工装上,以周边测量网为基准依次由内向外组拼各件,主要结构组装顺序为:内壁板单元

→

分仓板单元

→

双向曲线板单元

→

扭曲板单元

→

箱内连接件等,组装检测合格后,采用临时工艺隔板、马板等对关键部位进行刚性马固;

⑷ꢀ

节段焊接工艺:根据焊接工艺试验确定的坡口形式、焊接工艺与焊接材料,优先采用自动化焊接设备进行施焊;在节段的接口部位、板单元对接缝部位、t型交接部位增设工艺隔板、马板等刚性临时固结件,提高结构抗变形、焊接收缩的能力,对结构尺寸精度保证有利;根据节段结构特点与以往钢混组合塔焊接经验,按照对称焊接原则,规定严格的焊接顺序,使结构在焊接过程中应力接近均匀分布,避免节段整体产生扭曲变形;为了降低结构焊接内应力、便于焊接作业,节段采用阶段法(先焊接内壁板组成的内仓结构焊缝,再焊接分仓板、外壁板组成的箱体结构焊缝)进行结构焊接;

⑸ꢀ

壁板附着钢筋连接与附属件安装:节段组焊完成后,先用套筒机械连接壁板上的附着横向钢筋,再组装横向钢筋锚固端,最后组装箱内拉结钢筋;在电梯井道仓内,组焊电梯预焊件和停靠站平台;在人行爬梯通道安装斜梯、平台等结构;

⑹ꢀ

节段检测工艺:利用布设的局部检测网,采用全站仪对节段组成板单元的基准线进行监测,采用水准仪对组成板单元横基准线、节段顶标高进行监测,保证组拼精度可控;由于节段整体体量大、线形复杂,故引入激光三维扫描测量设备,对节段外露面进行整体扫略,获取实际制造实物模型,并将实物模型与理论模型采用最小二乘法拟合对比,取得节段的综合偏差报告;

⑺ꢀ

节段预拼装工艺:根据钢混组合塔断面结构与线形特点,适宜采用立式预拼装进行节段实体预拼装作业;考虑施工安全、流水化施工要求,采用模式进行预拼装;预拼装通过基准线对位、高程控制,保证连接接口匹配精度要求;在接口设置桥位对位线、安装桥位定位导向装置(根据钢混组合塔线形与特点进行设计)和检查接口、竖向钢筋对位精度。

24.本发明与背景技术相比,一是通过bim建模技术与零件加工、板单元制作、节段组拼工艺相结合,实现了复杂曲线结构放样,同时可用于各阶段施工技术指导,对质量精度控制有利;二是采用板单元分块、特殊工装约束、基准网监测、合理组拼顺序成功实现了异形曲线钢混组合塔节段组拼精度控制,提升了钢混组合塔加工制造技术水平;三是通过确定适宜焊接工艺、规定合理焊接顺序及采取各种刚性约束机构,实现钢混组合塔节段焊接变形控制,是复杂异形曲线结构线形控制技术的突破;四是采用过程监测、成品检测、实体预拼检验等不同检测方法,实现施工过程的质量精度控制,确保了项目最终产品质量。

附图说明

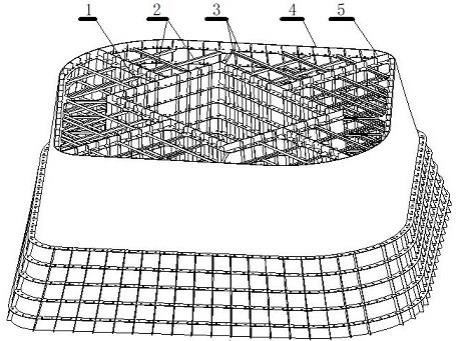

25.图1是大桥钢混组合塔节段示意图。

26.图2是异形曲线钢混组合塔节段制造工装立面示意。

27.图3是图2平面示意图。

28.图4是异形曲线钢混组合塔节段立式组拼顺序示意图。

29.图5是异形曲线钢混组合塔节段立式焊接顺序图。

30.图6是异形曲线钢混组合塔节段立式预拼装示意图。

具体实施方式

31.实施例1:参附图1

‑

6。一种异形曲线结构钢混组合塔节段,钢混组合塔截面为异形曲线截面,由r1m、r3m圆弧曲线和过渡直线组成,塔高方向为变截面且呈曲线变化,塔柱节段由箱内壁板1、曲线外壁板4、分仓板5、箱内连接件2和横竖向钢筋3组成。所述箱内壁板1

为平面型板单元。所述曲线外壁板4为双向曲面板单元、扭曲板单元。所述分仓板5为平面型板单元。

32.其异形曲线钢混组合塔节段结构按以下工艺流程进行实施:(1)施工准备:审查设计图纸,优化结构、焊接不合理部分;制定钢混组合塔节段制造方案、合理划分制造单元;确定钢混组合塔节段制造工艺及控制措施;编制钢混组合塔节段施工图及相关文件。

33.(2)工装设计与制作:根据钢混组合塔节段结构、线形特点,设计适宜外形、线形控制的专用组装工装,并建立纵横向基准、高程控制点,工装精度需高于节段制造精度的要求。

34.(3)节段组拼施工:先将组成节段的各板单元制作完成,特别是曲线密肋板的制作精度需严格控制,保证参与组拼的各板单元尺寸、线形符合要求;在专用工装上利用基准网监测节段组拼,按照规定顺序依次就位,采用临时支撑、刚性马板等进行临时固定,确保施工安全与结构组装尺寸稳定;组装过程进行监测,及时调整组装偏差,考虑后期焊接收缩因素增设焊接工艺留量;组装尺寸、线形、工艺留量监测合格后,才能进行焊接作业。

35.(4)节段焊接施工:节段组装合格后,按规定焊接顺序、焊接工艺进行节段焊接作业;节段组装、焊接分两阶段进行:第一阶段完成箱内壁板的组装、焊接,第二阶段完成箱外壁板、箱内结构的组装、焊接;焊接完成,对焊接局部变形进行检测、矫正处理。

36.(5)节段检测与预拼装检验:利用高精度三维扫描测量设备进行钢混组合塔节段周圈外壁板的整体扫描,通过周圈4个站点即可完成数据的采集,并用软件进行数据处理,将采集数据与理论模型进行偏差对比,形成偏差分析报告;根据节段结构,搭设预拼装工装,保证工装支撑稳固、精度满足要求,首段以测量基准在工装上定位,检测合格后,以首段基准定位上个节段,进行相邻节段的结构匹配精度检验,对不合格部位进行矫正处理,安装、布设桥位用定位导向装置与监测基准线等。

37.异形曲线结构钢混组合塔节段制造工艺,适用于异形曲线立式拼焊的钢混组合塔、钢塔节段制造;该方法能够通过工装精确控制节段结构尺寸,通过分阶段线形控制措施有效保证复杂线形精度,采取焊接工艺措施保证结构精度、焊缝质量,采用过程检测、成品检测、实体模拟检验等多种手段进行结构精度的偏差分析;在依托项目实施中,通过不断细化工艺方法,提高施工人员的综合素质,加强工序质量精度管控,保证了钢混组合塔节段质量。

38.异形曲线结构钢混组合塔节段制造工艺,对钢混组合塔节段制造质量控制有效,其工艺可执行性强,方法成熟稳定,是解决需立式进行钢混组合塔、钢塔节段制造的关键技术,也是国内桥梁钢混组合塔制造技术的新突破,值得类似项目借鉴,具有推广价值。

39.需要理解到的是:上述实施例虽然对本发明的设计思路作了比较详细的文字描述,但是这些文字描述,只是对本发明设计思路的简单文字描述,而不是对本发明设计思路的限制,任何不超出本发明设计思路的组合、增加或修改,均落入本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1