一种含盐抗高湿环境沥青路面上面层施工方法与流程

1.本发明属于路基施工技术领域,涉及一种含盐抗高湿环境沥青路面上面层施工方法。

背景技术:

2.黄海是我国海雾发生最频繁的海区之一,海雾的主要成分为nacl,高浓度的海雾往往成为 nacl溶液的天然载体,当来自海雾中的具有极强穿透能力和腐蚀能力的氯离子、含盐潮湿空气中的氧和湿气等腐蚀性介质渗透到沥青路面结构内部,就会在行车荷载的动水压力作用下对沥青混合料产生侵蚀,导致沥青与石料脱落、松散,排有可能进一步浸入路基,与临海地区较高的地下水位等不良水文地质条件一起,对沥青路面整体结构造成严重的破环,极大的影响了沥青路面的耐久性。由于含盐海雾在一定条件下能够深入内陆几十甚至几百公里远,而临海高等级公路沿线经过地区距离海岸线非常近,其与海岸线的平均间距仅为5~l5km,因此,临海高等级公路恰好处于含盐高湿环境的不良影响范围内。

3.为此,针对含盐高湿环境对沥青路面耐久性的不良影响,从材料选择、沥青路等施工等角度出发,保证路面的施工质量,是实现临海地区含盐高湿环境下沥青路面高效的服务性能和长久的使用寿命的基础和保障。

技术实现要素:

4.本发明的目的是针对现有的技术存在上述问题,提出了一种含盐抗高湿环境沥青路面上面层施工方法。

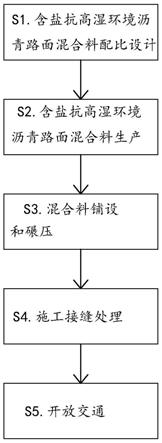

5.本发明的目的可通过下列技术方案来实现:一种含盐抗高湿环境沥青路面上面层施工方法,包括以下步骤:s1.含盐抗高湿环境沥青路面混合料配比设计;s2.含盐抗高湿环境沥青路面混合料生产;s3.混合料铺设和碾压;s4.施工接缝处理;s5.开放交通。

6.优选的,所述含盐抗高湿环境沥青路面混合料配比设计的具体方法包括以下步骤:s101.沥青混合料级配范围,根据相关规范要求,室内对混合料集料进行密度和筛分实验;s102.材料的选择,选择优质碱性石料和矿粉,沥青选用进口sbs改性沥青,使用前根据规范要求进行各项指标测试,符合规定要求后及逆行配合比设计;s103.沥青混合料级配和最佳沥青用量的确定,目标配合比设计首先应根据级配要求,初选粗中细三个级配,计算各级配的沥青用量,用旋转压实仪成型试件,求出各级配的沥青用量;

s104.沥青混合料性能验证,使用含盐3%的溶液浸泡车辙板进行抗车辙试验。

7.优选的,所述含盐抗高湿环境沥青路面混合料生产的具体方法包括以下步骤:s201.先将矿料进行干拌,干拌时间越8-12秒;s202.随后加入沥青湿拌30-45秒。

8.优选的,所述混合料铺设和碾压的具体方法包括以下步骤:s401.摊铺前先将工作面清理干净后,方进行摊铺作业;s402.采用机械摊铺机对工作面进行摊铺;s403.摊铺后采用10t以上钢轮振动压路机进行初压;s405.初压后采用胶轮压路机及逆行复压,复压遵循紧跟、慢压、高频、低辐的原则进行。

9.优选的,沥青混合料采用间隙式拌合机拌合。

10.优选的,摊铺时也可采用两台摊铺机梯队摊铺,摊铺机间距为5-8mm,两台摊铺机摊铺搭接宽度不小于20cm。

11.优选的,在初压和复压过程中,应采用同类压路机并列成梯队压实,不宜采用首位相接的纵列方式,为了防止混合料粘轮,可在钢轮的表面均匀洒水使轮面潮湿。优选的,所述的施工接缝处理包括横向施工缝和纵向施工缝。

12.优选的,所述的纵向施工缝为对于采用两台摊铺机成梯队联合摊铺方式的纵向接缝,应在前部已摊铺混合部分留下 10-20cm宽暂不碾压作为后高程基准面,并有5-10cm左右的摊铺层重叠,以热接缝形式在最后作跨接缝碾压以消除缝迹。

13.优选的,所述的横向施工缝全部采用平接缝,用三米直尺沿纵向位置,在摊铺段端部的直尺呈悬臂状,以摊铺层于直尺脱离接触处定出接缝位置,用锯缝机割齐后铲除;继续摊铺时,应将接缝锯切时留下的灰浆擦洗干净,涂上少量粘层沥青,摊铺机熨平板从接缝后起步摊铺;碾压时用钢筒式压路机进行横向压实,从先铺路面上跨缝逐渐移向新铺面层,横向施工缝应远离桥梁伸缩缝20m以外,不许设在伸缩缝处,以确保伸缩缝两边路面表面的平顺。

14.与现有技术相比,本发明的有益效果是:相比传统沥青施工工艺复杂,生产效率低,施工和易性差的缺点,采用含盐抗高湿环境沥青路面,具有施工工艺简单、生产效率高、沥青路面用性能改善显著的特点,同时相比常规的公路沥青路面方案,本方法提高了路面的性能,增加了沥青路面的耐久性,降低了沥青路面的维护费用。

附图说明

15.图1是本发明的流程框图。

具体实施方式

16.以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

实施例

17.如图1所示,一种含盐抗高湿环境沥青路面上面层施工方法,包括以下步骤:s1.含盐抗高湿环境沥青路面混合料配比设计;s2.含盐抗高湿环境沥青路面混合料生产;s3.混合料铺设和碾压;s4.施工接缝处理;s5.开放交通。

18.本实施例中,优选的,所述含盐抗高湿环境沥青路面混合料配比设计的具体方法包括以下步骤:s101.沥青混合料级配范围,根据相关规范要求,室内对混合料集料进行密度和筛分实验;s102.材料的选择,选择优质碱性石料和矿粉,沥青选用进口sbs改性沥青,使用前根据规范要求进行各项指标测试,符合规定要求后及逆行配合比设计;s103.沥青混合料级配和最佳沥青用量的确定,目标配合比设计首先应根据级配要求,初选粗中细三个级配,计算各级配的沥青用量,用旋转压实仪成型试件,求出各级配的沥青用量;s104.沥青混合料性能验证,使用含盐3%的溶液浸泡车辙板进行抗车辙试验。

19.本实施例中,优选的,所述含盐抗高湿环境沥青路面混合料生产的具体方法包括以下步骤:s201.先将矿料进行干拌,干拌时间越8-12秒;s202.随后加入沥青湿拌30-45秒。

20.本实施例中,优选的,所述混合料铺设和碾压的具体方法包括以下步骤:s401.摊铺前先将工作面清理干净后,方进行摊铺作业;s402.采用机械摊铺机对工作面进行摊铺,摊铺时应保证摊铺机调整到最佳状态,使铺面均匀一致,不现离折现象,摊铺机的摊铺速度赢调节至与供料、压实速度相平衡,保证连续不断均衡摊铺,中间不停顿;在摊铺过程中,料车应保持覆盖,以减少混合料温度的散失;s403.摊铺后采用10t以上钢轮振动压路机进行初压,初压应在混合料不产生推移、开裂等情况下进行,初压在混合料摊铺后在高温状态下紧跟碾压,同时避免过度碾压,防止磨掉石料、压碎石料嵌挤;s405.初压后采用胶轮压路机及逆行复压,复压遵循紧跟、慢压、高频、低辐的原则进行,胶轮压路机进行碾压提高水密性。

21.本实施例中,优选的,沥青混合料采用间隙式拌合机拌合。

22.本实施例中,优选的,摊铺时也可采用两台摊铺机梯队摊铺,摊铺机间距为5-8mm,两台摊铺机摊铺搭接宽度不小于20cm。

23.本实施例中,优选的,在初压和复压过程中,应采用同类压路机并列成梯队压实,不宜采用首位相接的纵列方式,为了防止混合料粘轮,可在钢轮的表面均匀洒水使轮面潮湿。本实施例中,优选的,所述的施工接缝处理包括横向施工缝和纵向施工缝。

24.本实施例中,优选的,所述的纵向施工缝为对于采用两台摊铺机成梯队联合摊铺方式的纵向接缝,应在前部已摊铺混合部分留下 10-20cm宽暂不碾压作为后高程基准面,并有5-10cm左右的摊铺层重叠,以热接缝形式在最后作跨接缝碾压以消除缝迹。

25.本实施例中,优选的,所述的横向施工缝全部采用平接缝,用三米直尺沿纵向位置,在摊铺段端部的直尺呈悬臂状,以摊铺层于直尺脱离接触处定出接缝位置,用锯缝机割齐后铲除;继续摊铺时,应将接缝锯切时留下的灰浆擦洗干净,涂上少量粘层沥青,摊铺机熨平板从接缝后起步摊铺;碾压时用钢筒式压路机进行横向压实,从先铺路面上跨缝逐渐移向新铺面层,横向施工缝应远离桥梁伸缩缝20m以外,不许设在伸缩缝处,以确保伸缩缝两边路面表面的平顺。

26.本发明的有益效果是:相比传统沥青施工工艺复杂,生产效率低,施工和易性差的缺点,采用含盐抗高湿环境沥青路面,具有施工工艺简单、生产效率高、沥青路面用性能改善显著的特点,同时相比常规的公路沥青路面方案,本方法提高了路面的性能,增加了沥青路面的耐久性,降低了沥青路面的维护费用。

27.本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1