一种防超载危害的自动升降路障的制作方法

1.本发明属于市政设施技术领域,更具体地说,涉及一种防超载危害的自动升降路障。

背景技术:

2.在城市建设当中,对于一些具有里程碑意义和当地风俗文化相关的古桥梁,政府通常会对其进行修缮保护,不会将其爆破拆卸。这些古桥梁虽然可以通车,但由于年数实在过高,可承受的车辆重量没有新建造的桥梁高。一旦有过重的大车驶入古桥梁,古桥梁会因承受超出承受界限的重量而损坏,轻则桥梁道路塌陷,重则桥梁断裂倒坍,带来的直接后果造成了市政设施的损坏、政府财力的消耗、交通状态的拥堵、车辆的损坏、人员的伤亡、环境的破坏等等。

3.因此,我们必须限制过重的大车驶入古桥梁。通常交通局会在桥梁入口处立起标识,标注古桥梁载重上限的数值。

4.但实际生活中,部分载货大车为了抄近路而驶入古桥梁,或为了减少运输成本而增加载重量,造成古桥梁承受超出载重上限的重量,进而损坏古桥梁道路。

5.也有部分载货大车的车主,车主并不清楚驾驶车辆载货重量,在无意间搭载过重的货物驶入古桥梁,造成古桥梁的损坏。

6.部分地区为了避免这些情况的发生,一刀切得在古桥梁入口处建造自动侧重装置和拦路栏杆,这就使得正常车辆进出也必须侧重,并受到拦路栏杆的阻碍,降低了通过效率;严重时会造成交通拥堵。

技术实现要素:

7.1.要解决的技术问题针对现有技术中存在的问题,本发明的目的在于提供一种防超载危害的自动升降路障,它可以实现自动识别过重的车辆,在车辆行驶前方自动升起栏杆,阻碍车辆前行,对于正常重量的车辆不进行停车测量的阻碍,有效保证正常的通车效率。对于车轮宽距和长距不同的车辆均可做到测量,测量对象的涵盖面广,降低漏检的可能性。设备均为机械结构,成本低、易保养、使用寿命长。

8.2.技术方案为解决上述问题,本发明采用如下的技术方案。

9.一种防超载危害的自动升降路障,包括受力装置、传动装置和遮挡装置。

10.受力装置位于地面上侧,受力装置可承受汽车重力,受力装置受到汽车的挤压后可产生向下的位移。

11.传动装置和遮挡装置均位于地面下侧,传动装置和遮挡装置之间固定连接。

12.传动装置可将受力装置向下的位移转换为遮挡装置向上的位移。

13.遮挡装置与地面滑动连接,遮挡装置可伸出地面。

14.当有过重的汽车驶入时,车轮与受力装置抵接,受力装置判断车辆载重超出地面载重上限,受力装置下压,通过传动装置的传动,将遮挡装置升起,作为过重汽车的前行阻碍,制止过重汽车继续前行。

15.进一步的,受力装置包括压头和回位部件。压头贯穿地面,并与地面滑动连接。回位部件置于压头和地面之间。压头移动时回位部件被挤压积蓄势能,压头上端始终高于地面。

16.压头呈t型,地面上端开设有相应的t型孔,压头位于t型孔内,压头上端位于地面上侧,压头下端位于地面下侧。

17.车轮与压头上端抵接时,压头向下移动,车轮驶离压头时,回位部件驱使压头回位。

18.进一步的,回位部件为弹簧。

19.压头向下移动时,弹簧受压缩变形,弹簧作为良好的弹性部件,储存势能效率高,易于更换。

20.进一步的,一个压头和一个回位部件为一组受力件。受力装置包括多组受力件。多组受力件均匀分布在地面的横向、纵向方向上。传动装置数量与受力件组数相同。

21.可检测车轮宽距、长距不同的车辆,检测重量的涵盖面广,适用于市面上几乎所有的车辆。

22.进一步的,传动装置包括承接板、第一连杆、杠杆和第二连杆。承接板下端与第一连杆上端转动连接。承接板位于受力装置所在地面的下侧。承接板可与压头下端抵接。第一连杆下端与杠杆左端转动连接。杠杆右端与第二连杆下端转动连接。杠杆下端具有支点。杠杆沿地面的长度方向设置。

23.当承接板上侧的压头均下压至承接板上端,杠杆左端下压,受到杠杆力的作用,杠杆右端向上移动。

24.进一步的,第一连杆与第二连杆始终呈竖直状态。

25.使杠杆左端的受力始终向下,与压头移动方向相同,有效保证力传递的效率。

26.使第二连杆的移动方向始终竖直,与遮挡装置的移动方向相同。

27.进一步的,支点位置靠近杠杆左侧。

28.加大杠杆右端的移动程度。

29.进一步的,遮挡装置为栏杆,遮挡装置固定连接于传动装置远离受力装置端。遮挡装置与地面滑动连接。遮挡装置仅可呈竖直状态上、下移动。

30.地面上端开设有栏杆孔,遮挡装置滑动连接于栏杆孔内。

31.栏杆下端均与所在地面的第二连杆固定连接,当过重汽车驶过时,相应位置的压头下压,相应位置的承接板受压头抵接下压,相应的第二连杆受杠杆力向上移动,第二连杆带动栏杆上升,直至伸出地面,形成过重汽车前行的阻碍。

32.进一步的,遮挡装置沿地面宽度方向设置,遮挡装置宽度与一个行车道的宽度相同。

33.有效避免其他行车道正常行驶的汽车受栏杆阻拦影响的问题。

34.进一步的,受力装置所在地面上端活动连接有保护罩。

35.保护罩位于受力装置的上侧,地面开设有罩孔,保护罩弹性连接于罩孔内,车轮碾

压保护罩后,保护罩与受力装置抵接,驱使受力装置下压。有效避免受力装置直接与车轮接触的问题,有效避免受力装置与地面沙土接触而增大下压摩擦力的问题,可延长受力装置的使用寿命。

36.进一步的,回位部件包括上磁板和下磁板,上磁板固设于压头相对t型孔底壁的一端,下磁板固设于t型孔底壁。上磁板和下磁板均为具有正极磁性的部件。

37.相对于弹簧势能,磁力势能可降低回位部件的疲劳强度,延长回位部件的使用寿命。

38.进一步的,栏杆孔上端转动连接有挡板,挡板的转动具有回位性,挡板在自由状态时,可封闭栏杆孔,有效避免沙土进入栏杆孔后造成栏杆孔的堵塞,影响遮挡装置移动的问题。

39.3.有益效果相比于现有技术,本发明的优点在于:(1)本方案提出了一种新的技术思路,受力装置可检测驶过车辆的载重程度,当过重汽车驶过时,受力装置下压,经过传动装置的转换,将下压力转换为遮挡装置升起的上升力,实现自动遮挡过重汽车的效果。

40.(2)本方案正常载重的汽车驶过时,受力装置的下压程度无法造成与传动装置的抵接,遮挡装置无法上升,使正常载重的车辆不受影响,大大疏解了交通压力。

41.(3)本方案杠杆的支点靠近承接板侧,在承接板受力相同的情况下,放大第二连杆的移动程度,提升了遮挡装置启动的灵敏度。

42.(4)本方案回位部件为两块磁极相同的磁板,磁板之间可积蓄势能,同时减少弹性部件的疲劳强度,可提高部件的使用寿命。

43.(5)本方案受力件均匀地分布在地面的横向、纵向方向上,使车轮宽距、长距不同的车辆均可被检测装量,提高检测车辆的涵盖面。

44.(6)本方案第一连杆和第二连杆始终保持竖直状态,可有效保证力的传递以及遮挡装置的竖直移动。

45.(7)本方案遮挡装置为栏杆,栏杆宽度与一个行车道的宽度相同,栏杆的升起不影响正常行驶在其他行车道的车辆通过。

46.(8)本方案受力装置外侧设有保护罩,保护罩保护受力装置不直接与车轮接触,有效避免受力装置受车轮摩擦加速损坏的问题,有效避免沙土进入t型孔增加受力装置下压摩擦力,降低使用寿命的问题。

47.(9)本方案栏杆孔上端转动连接有挡板,有效避免沙土进入栏杆孔后造成栏杆孔的堵塞,影响遮挡装置移动的问题。

附图说明

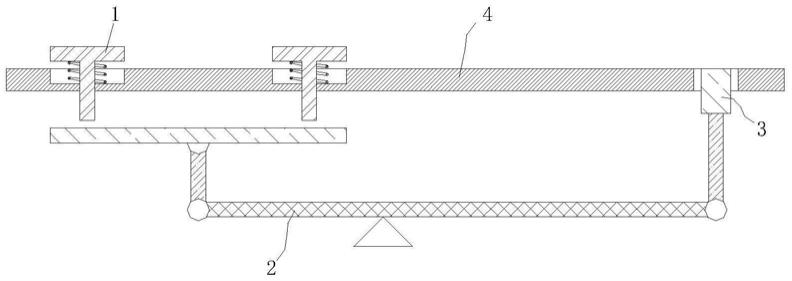

48.图1为本发明的具体实施例一的平面剖视结构示意图;图2为本发明的具体实施例一的车轮开始行驶至受力装置上时的平面剖视结构示意图;图3为本发明的具体实施例一的车轮完全行驶至受力装置上时的平面剖视结构示意图;

图4为本发明的具体实施例二的平面剖视结构示意图;图5为本发明的具体实施例二的车轮开始行驶至保护罩上时的平面剖视结构示意图;图6为本发明的具体实施例三的部分平面剖视结构示意图;图7为本发明的具体实施例四的部分平面剖视结构示意图;图8为本发明的具体实施例四的遮挡装置上升时的部分平面剖视结构示意图;图9为本发明的具体实施例五的平面剖视结构示意图;图10为本发明的具体实施例五的汽车完全行驶至受力装置上时的平面剖视结构示意图;图11为本发明的具体实施例五的限高门的立体结构示意图。

49.图中标号说明:受力装置1、压头101、回位部件102、传动装置2、承接板201、第一连杆202、杠杆203、第二连杆204、遮挡装置3、地面4、t型孔401、栏杆孔402、罩孔403、保护罩5、挡板6、限高门7、门框701、接触板702、伸缩弹簧703。

具体实施方式

50.具体实施例一:请参阅图1-3的一种防超载危害的自动升降路障,包括受力装置1、传动装置2和遮挡装置3。

51.受力装置1包括压头101和回位部件102。压头101贯穿地面4,并与地面4滑动连接。回位部件102为弹簧。弹簧置于压头101和地面4之间。压头101移动时弹簧被挤压积蓄势能,压头101上端始终高于地面4。

52.回位部件102的弹性力使只有过重的车辆行驶至压头101上时,压头101下压的程度才会触动传动装置2运转。

53.压头101呈t型,地面4上端开设有相应的t型孔401,压头101位于t型孔401内,压头101上端位于地面4上侧,压头101下端位于地面4下侧。

54.车轮与压头101上端抵接时,压头101向下移动,车轮驶离压头101时,弹簧驱使压头101回位。压头101向下移动时,弹簧受压缩变形,弹簧作为良好的弹性部件,储存势能效率高,易于更换。

55.一个压头101和一个回位部件102为一组受力件。受力装置1包括多组受力件。多组受力件均匀分布在地面4的横向、纵向方向上。传动装置2数量与受力件组数相同。

56.可检测车轮宽距、长距不同的车辆,检测重量的涵盖面广,适用于市面上几乎所有的车辆。

57.传动装置2包括承接板201、第一连杆202、杠杆203和第二连杆204。承接板201下端与第一连杆202上端转动连接。承接板201位于受力装置1所在地面4的下侧。承接板201可与压头101下端抵接。第一连杆202下端与杠杆203左端转动连接。杠杆203右端与第二连杆204下端转动连接。杠杆203下端具有支点。杠杆203沿地面4的长度方向设置。

58.当承接板201上侧的压头101均下压至承接板201上端,杠杆203左端下压,受到杠杆力的作用,杠杆203右端向上移动。

59.第一连杆202与第二连杆204始终呈竖直状态。

60.使杠杆203左端的受力始终向下,与压头101移动方向相同,有效保证力传递的效率。

61.使第二连杆204的移动方向始终竖直,与遮挡装置3的移动方向相同。

62.支点位置靠近杠杆203左侧。

63.加大杠杆203右端的移动程度。

64.遮挡装置3为栏杆,遮挡装置3固定连接于传动装置2远离受力装置1端。遮挡装置3与地面4滑动连接。遮挡装置3仅可呈竖直状态上、下移动。

65.地面4上端开设有栏杆孔402,遮挡装置3滑动连接于栏杆孔402内。

66.栏杆下端均与所在地面4的第二连杆204固定连接,当过重汽车驶过时,相应位置的压头101下压,相应位置的承接板201受压头101抵接下压,相应的第二连杆204受杠杆力向上移动,第二连杆204带动栏杆上升,直至伸出地面,形成过重汽车前行的阻碍。

67.进一步的,遮挡装置3沿地面4宽度方向设置,遮挡装置3宽度与一个行车道的宽度相同。

68.有效避免其他行车道正常行驶的汽车受栏杆阻拦影响的问题。

69.当有过重的汽车驶入时,车轮与受力装置1抵接,受力装置1判断车辆载重超出地面4载重上限,受力装置1下压,通过传动装置2的传动,将遮挡装置3升起,作为过重汽车的前行阻碍,制止过重汽车继续前行。

70.具体实施例二:请参阅图4-5的一种防超载危害的自动升降路障,受力装置1所在地面4上端活动连接有保护罩5。

71.保护罩5位于受力装置1的上侧,地面4开设有罩孔403,保护罩5弹性连接于罩孔403内,车轮碾压保护罩5后,保护罩5与受力装置1抵接,驱使受力装置1下压。有效避免受力装置1直接与车轮接触的问题,有效避免受力装置1与地面4沙土接触而增大下压摩擦力的问题,可延长受力装置1的使用寿命。

72.具体实施例三:请参阅图6的一种防超载危害的自动升降路障,回位部件包括上磁板103和下磁板104,上磁板103固设于压头101相对t型孔401底壁的一端,下磁板104固设于t型孔401底壁。上磁板103和下磁板104均为具有正极磁性的部件。

73.相对于弹簧势能,磁力势能可降低回位部件的疲劳强度,延长回位部件的使用寿命。

74.具体实施例四:请参阅图7-8的一种防超载危害的自动升降路障,栏杆孔402上端转动连接有挡板6,挡板6的转动具有回位性,挡板6在自由状态时,可封闭栏杆孔402,有效避免沙土进入栏杆孔402后造成栏杆孔402的堵塞,影响遮挡装置3移动的问题。

75.具体实施例五:与具体实施例一不同的是,请参阅图9-11的一种防超载危害的自动升降路障,地面4上端转动连接有限高门7,限高门7位于遮挡装置3的车辆行驶方向侧。

76.限高门7包括门框701和接触板702。

77.门框701下端与地面4转动连接,门框701远离遮挡装置3侧与地面4之间固设有伸缩弹簧703,门框701高度为限制驶入古桥梁车辆的上限高度。

78.接触板702固设于门框701靠近遮挡装置3侧,接触板2位于遮挡装置7正上方,遮挡装置7上升可与接触板2抵接。

79.遮挡装置3为接触块,接触块固定连接在第二连杆304的上端,接触块数量与第二

连杆304数量一致。

80.当过重车辆完全驶入受力装置1区域时,遮挡装置3上升并与接触板2抵接,遮挡装置3继续上升驱使门框701向远离遮挡装置3方向转动,伸缩弹簧703被压缩。

81.此时,门框701成为过重汽车前行的阻碍。当过重汽车驶离后,伸缩弹簧703趋势门框701回位。

82.由于部分车辆虽然载重在正常范围内,但过高的车辆高度,在古桥梁上行驶,会导致在相同车轮面积的情况下,古桥梁道路受到的压强变大,同样会损坏古桥梁。限高门7在不转动的情况下,成为限制过高车辆驶入古桥梁的阻碍。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1