桥梁弹塑性缓冲限位减震耗能装置的制作方法

1.本发明涉及桥梁技术领域,具体地说,涉及一种桥梁弹塑性缓冲限位减震耗能装置。

背景技术:

2.现有大跨度桥梁结构,在高速列车行驶过程中,由于列车牵引制动力较大使得主梁承受了较大的水平力,牵引制动力会导致主梁发生较大的水平位移(尤其是对于全漂浮体系的中承式钢管混凝土拱桥、大跨钢桁斜拉桥等),位移过大会引起钢轨拉伸发,列车牵引制动荷载与其它运营荷载(如温度荷载等)共同作用下引起的主梁变形过大时将会生断轨破坏,直接影响行车安全,因此需要采用限位装置来限制正常运营状态下的主梁位移,大跨度桥梁通常采用黏滞阻尼器来控制位移,但其主要是用来防止地震作用下主梁位移过大,同时耗散地震能量保护桥梁结构发生破坏,阻尼器一般设置在主梁与桥塔横梁之间、拱桥主梁与拱横梁之间、或者连续梁墩梁之间,但由于列车过桥时,列车引起主梁的速度变化值往往较小,阻尼器无法识别该速度变化值,所以无法发挥阻尼限位的作用,即阻尼器的限位功能无法正常发挥,此外阻尼器造价较高,对于中小跨度桥梁来讲性价比很差。

3.中国专利cn 209482123 u公开了一种桥梁弹塑性缓冲限位减震耗能装置,包括弹塑性限位减震耗能杆和可调式连接板,连接板上设有内孔,耗能杆各横截面可同时进入屈服状态实现最大的延性变形,耗能杆底部连接于桥墩顶部,耗能杆顶部伸入内孔,且其顶部周向与内孔壁存在间距n,n≥0,连接板上设有垫板,垫板上设有主梁,主梁底部与耗能杆顶部之间具有间隙,主梁上设有通孔一,垫板上设有通孔二,连接板上设有通孔三,通孔一和通孔二直径相等,通孔三的直径大于通孔二的直径,通孔一、通孔二和通孔三通过螺栓连接,连接板周缘设有限位挡块,限位挡块连接于垫板,限位挡块和连接板之间具有空隙,限位挡块上螺纹连接有调节螺栓,调节螺栓的一端抵接连接板。该专利公开的一种桥梁弹塑性缓冲限位减震耗能装置,利用弹塑性限位减震耗能杆良好的延性变形能力,实现大跨度桥梁结构的位移控制,但在纵向震动和横向位移双向作用力下,仅靠弹塑性限位减震耗能杆材质的延性变形能力加剧了弹塑性限位减震耗能杆的寿命衰减。

技术实现要素:

4.为达到上述目的,本发明公开了一种桥梁弹塑性缓冲限位减震耗能装置,包括:

5.预埋底板,所述预埋底板连接于固定墩上;

6.顶板,所述顶板连接于主梁上;

7.弹塑性限位减震耗能杆,两个所述弹塑性限位减震耗能杆竖直安装于所述预埋底板上,并连接于所述预埋底板和顶板之间;

8.缓冲耗能单元,所述缓冲耗能单元连接于所述预埋底板和顶板之间,所述缓冲耗能单元位于两个所述弹塑性限位减震耗能杆之间。

9.优选的,所述弹塑性限位减震耗能杆远离预埋底板端与所述顶板之间具有横移偏

移量。

10.优选的,所述弹塑性限位减震耗能杆采用高延性钢材质制成。

11.优选的,所述缓冲耗能单元包括:

12.缓冲座,所述缓冲座安装于所述预埋底板上;

13.顶座,所述顶座位于所述缓冲座上方;

14.弹簧柱,所述顶座底端通过两个弹簧柱连接于所述缓冲座顶端;

15.支撑块,两个所述支撑块对称安装于所述顶座顶端,所述支撑块抵设于所述顶板底端。

16.优选的,所述缓冲耗能单元还包括:

17.动力室,所述动力室设于所述缓冲座内;

18.沉降杆,所述沉降杆竖直安装于所述顶座底端,两个所述弹簧柱以所述沉降杆为中心呈对称设置;

19.沉降套筒,所述沉降套筒转动安装于所述缓冲座顶端,所述沉降套筒底端伸入所述动力室内,所述沉降杆远离顶座端自所述沉降套筒顶端伸入所述沉降套筒内;

20.转动斜槽,两个所述转动斜槽呈螺旋状对向开设于所述沉降套筒内壁上;

21.第一滑块,所述第一滑块滑动连接于所述转动斜槽内,所述第一滑块与所述沉降杆固定连接;

22.差速转动单元,所述差速转动单元位于所述动力室内,所述沉降套筒与所述差速转动单元的输入端连接;

23.转能室,所述转能室设于所述缓冲座内,所述转能室位于所述动力室下方,所述差速转动单元的输出端伸入所述转能室内;

24.阻滞液转能单元,所述阻滞液转能单元位于所述转能室,所述阻滞液转能单元与所述差速转动单元的输出端连接。

25.优选的,所述缓冲耗能单元还包括:

26.阻滞液存储室,所述阻滞液存储室设于所述缓冲座内,所述阻滞液存储室位于所述转能室下方,所述阻滞液存储室内存储有阻滞液;

27.升降螺杆,所述升降螺杆一端伸入所述转能室内,并与所述阻滞液转能单元连接,所述升降螺杆另一端伸入所述阻滞液存储室内;

28.进液口,两个所述进液口以所述升降螺杆为中心对称开设于所述阻滞液存储室内顶部,所述进液口连通于所述转能室内;

29.抬升板,所述抬升板位于所述阻滞液存储室内,所述抬升板与所述升降螺杆连接,当所述升降螺杆带动抬升板在阻滞液存储室内抬升时,所述阻滞液存储室内阻滞液自进液口送入转能室内。

30.优选的,所述差速转动单元包括:

31.上固定架,所述上固定架位于所述动力室内,所述沉降套筒穿设并转动安装于所述上固定架上;

32.升降竖槽,两个所述升降竖槽对向开设于所述动力室内壁上;

33.升降滑块,所述升降滑块滑动连接于所述升降竖槽内,所述升降滑块与所述上固定架固定连接;

34.内齿圈,所述内齿圈安装于所述上固定架下方;

35.中心齿轮,所述中心齿轮位于所述上固定架下方,所述中心齿轮安装于所述沉降套筒上;

36.行星齿轮,三个所述行星齿轮啮合连接于所述中心齿轮和内齿圈之间;

37.行星盘,所述行星盘位于所述中心齿轮下方,所述行星齿轮安装于所述行星盘上;

38.中心转轴,所述中心转轴位于所述动力室内,所述中心转轴一端与所述行星盘连接,所述中心转轴另一端伸入所述转能室内,并与所述阻滞液转能单元连接。

39.优选的,所述阻滞液转能单元包括:

40.外磁力套筒,所述外磁力套筒位于所述转能室内,所述外磁力套筒安装于中心转轴上;

41.转动片,多个所述转动片周向安装于所述外磁力套筒上;

42.下固定螺块,所述下固定螺块位于所述转能室内,并固定安装于所述转能室内底部,所述下固定螺块套设于所述升降螺杆上;

43.内磁力套筒,所述内磁力套筒位于所述转能室内,所述内磁力套筒套设于所述下固定螺块上,所述外磁力套筒套设于所述内磁力套筒外设置;

44.外磁性体,所述外磁性体呈环状设置,多个所述外磁性体自上而下连接于所述外磁力套筒和内磁力套筒之间,所述外磁性体外圈固定连接于所述外磁力套筒内壁上,所述外磁性体内圈贴设于所述内磁力套筒外壁上;

45.内磁性体,所述内磁性体呈环状设置,所述内磁性体固定套设于所述升降螺杆上,所述内磁性体内圈与所述升降螺杆固定连接,所述内磁性体外圈贴设于所述内磁力套筒内壁上,所述内磁性体适配所述外磁性体设置;

46.弹力圈,所述弹力圈套设于所述下固定螺块外,所述弹力圈抵设于所述转能室内底部和内磁力套筒底端之间。

47.优选的,所述内磁力套筒顶端与所述外磁力套筒顶端之间留有预设距离。

48.优选的,所述外磁性体和内磁性体均由s极磁块和n极磁块交替式间隔组成,所述外磁性体的各磁块对所述内磁性体的各磁块呈磁性相吸设置。

附图说明

49.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

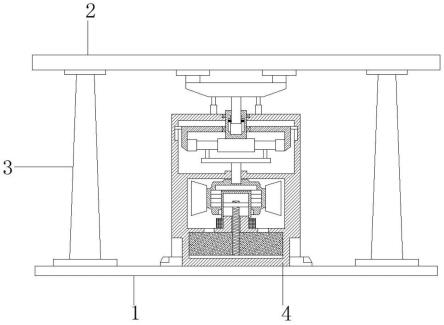

50.图1为本发明结构示意图;

51.图2为本发明中缓冲耗能单元结构示意图(未受垂直作用力时);

52.图3为本发明中差速转动单元和阻滞液转能单元结构示意图;

53.图4为本发明中外磁性体和内磁性体结构示意图;

54.图5为本发明中缓冲耗能单元结构示意图(受垂直作用力时)。

55.图中:1.预埋底板;2.顶板;3.弹塑性限位减震耗能件;4.缓冲耗能单元;5.差速转动单元;6.阻滞液转能单元;41.缓冲座;42.顶座;43.弹簧柱;44.支撑块;45.动力室;46.沉

降杆;47.沉降套筒;48.转动斜槽;49.第一滑块;40.转能室;51.上固定架;52.升降竖槽;53.升降滑块;54.内齿圈;55.中心齿轮;56.行星齿轮;57.行星盘;58.中心转轴;61.外磁力套筒;62.转动片;63.下固定螺块;64.内磁力套筒;65.外磁性体;66.内磁性体;67.弹力圈;71.阻滞液存储室;72.升降螺杆;73.进液口;74.抬升板。

具体实施方式

56.下面将结合附图对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

57.实施例

58.下面将结合附图对本发明做进一步描述。

59.如图1所示,本实施例提供的一种桥梁弹塑性缓冲限位减震耗能装置,包括:

60.预埋底板1,所述预埋底板1连接于固定墩上;

61.顶板2,所述顶板2连接于主梁上;

62.弹塑性限位减震耗能杆3,两个所述弹塑性限位减震耗能杆3竖直安装于所述预埋底板1上,并连接于所述预埋底板1和顶板2之间;

63.缓冲耗能单元4,所述缓冲耗能单元4连接于所述预埋底板1和顶板2之间,所述缓冲耗能单元4位于两个所述弹塑性限位减震耗能杆3之间。

64.上述技术方案的工作原理和有益效果为:

65.本发明公开了一种桥梁弹塑性缓冲限位减震耗能装置,预埋底板1和顶板2的横向位移控制依托于弹塑性限位减震耗能杆良好的延性变形能力,而预埋底板1和顶板2的纵向震动依托于缓冲耗能单元4。本发明提供的一种桥梁弹塑性缓冲限位减震耗能装置,仅依靠弹塑性限位减震耗能杆材质的延性变形能力解决预埋底板1和顶板2的横向位移问题,而缓冲耗能单元4克服了预埋底板1和顶板2的纵向震动问题,提高了弹塑性限位减震耗能杆的使用寿命。

66.在一个实施例中,所述弹塑性限位减震耗能杆3远离预埋底板1端与所述顶板2之间具有横移偏移量。

67.上述技术方案的有益效果为:

68.弹塑性限位减震耗能杆3远离预埋底板1端与顶板2之间具有横移偏移量,从而在便于弹塑性限位减震耗能杆3安装的同时,有效限制了预埋底板1端与顶板2之间的横向位移。

69.在一个实施例中,所述弹塑性限位减震耗能杆3采用高延性钢材质制成。

70.如图2所示,在一个实施例中,所述缓冲耗能单元4包括:

71.缓冲座41,所述缓冲座41安装于所述预埋底板1上;

72.顶座42,所述顶座42位于所述缓冲座41上方;

73.弹簧柱43,所述顶座42底端通过两个弹簧柱43连接于所述缓冲座41顶端;

74.支撑块44,两个所述支撑块44对称安装于所述顶座42顶端,所述支撑块44抵设于所述顶板2底端。

75.上述技术方案的工作原理和有益效果为:

76.当预埋底板1和顶板2之间发生纵向震动时,顶板2的纵向作用力通过支撑块44传递到弹簧柱43、与弹簧柱43连接的缓冲座41上,从而减少了纵向震动力,通过缓冲耗能单元4的设置,分担了两个弹塑性限位减震耗能杆3的纵向震动力,提高了弹塑性限位减震耗能杆的使用寿命,且支撑块44抵设于顶板2底端,不会对预埋底板1和顶板2之间的横向位移造成干涉。

77.如图2所示,在一个实施例中,所述缓冲耗能单元4还包括:

78.动力室45,所述动力室45设于所述缓冲座41内;

79.沉降杆46,所述沉降杆46竖直安装于所述顶座42底端,两个所述弹簧柱43以所述沉降杆46为中心呈对称设置;

80.沉降套筒47,所述沉降套筒47转动安装于所述缓冲座41顶端,所述沉降套筒47底端伸入所述动力室45内,所述沉降杆46远离顶座42端自所述沉降套筒47顶端伸入所述沉降套筒47内;

81.转动斜槽48,两个所述转动斜槽48呈螺旋状对向开设于所述沉降套筒47内壁上;

82.第一滑块49,所述第一滑块49滑动连接于所述转动斜槽48内,所述第一滑块49与所述沉降杆46固定连接;

83.差速转动单元5,所述差速转动单元5位于所述动力室45内,所述沉降套筒47与所述差速转动单元5的输入端连接;

84.转能室40,所述转能室40设于所述缓冲座41内,所述转能室40位于所述动力室45下方,所述差速转动单元5的输出端伸入所述转能室40内;

85.阻滞液转能单元6,所述阻滞液转能单元6位于所述转能室40,所述阻滞液转能单元6与所述差速转动单元5的输出端连接。

86.上述技术方案的工作原理和有益效果为:

87.支撑块44通过顶座42将纵向震动力传递到与顶座42连接的沉降杆46上,沉降杆46带动与其连接的第一滑块49在转动斜槽48内滑动,从而带动套设于沉降杆46上的沉降套筒47沉降的同时,在缓冲座41顶端发生转动,沉降套筒47通过位于动力室45内的差速转动单元5带动位于转能室40内的阻滞液转能单元6转动,从而将垂直沉降力转换成转能室40内阻滞液的流动动能,进而实现预埋底板1和顶板2之间纵向震动力的卸载。

88.如图3所示,在一个实施例中,所述缓冲耗能单元4还包括:

89.阻滞液存储室71,所述阻滞液存储室71设于所述缓冲座41内,所述阻滞液存储室71位于所述转能室40下方,所述阻滞液存储室71内存储有阻滞液;

90.升降螺杆72,所述升降螺杆72一端伸入所述转能室40内,并与所述阻滞液转能单元6连接,所述升降螺杆72另一端伸入所述阻滞液存储室71内;

91.进液口73,两个所述进液口73以所述升降螺杆72为中心对称开设于所述阻滞液存储室71内顶部,所述进液口73连通于所述转能室40内;

92.抬升板74,所述抬升板74位于所述阻滞液存储室71内,所述抬升板74与所述升降螺杆72连接,当所述升降螺杆72带动抬升板74在阻滞液存储室71内抬升时,所述阻滞液存储室71内阻滞液自进液口73送入转能室40内。

93.上述技术方案的工作原理和有益效果为:

94.沉降套筒47通过位于动力室45内的差速转动单元5带动位于转能室40内的阻滞液

转能单元6转动时,阻滞液转能单元6带动升降螺杆72转动,升降螺杆72带动位于阻滞液存储室71内的抬升板74抬升,从而将阻滞液存储室71内的阻滞液自进液口73压入转能室40内,这样缓冲耗能单元4可以根据纵向震动力的大小,在纵向震动力过大时,由于沉降杆46沉降量过大,转能室40内阻滞液转能单元6持续转动,抬升板74在阻滞液存储室71内持续抬升,向转能室40内补充阻滞液,由于转能室40内阻滞液增多,降低了阻滞液转能单元6转速的同时,提高了垂直沉降力和转能室40内阻滞液的流动动能的转换,减缓了沉降杆46的沉降速度,减小并转换了沉降杆46的纵向震动力。

95.如图3所示,在一个实施例中,所述差速转动单元5包括:

96.上固定架51,所述上固定架51位于所述动力室45内,所述沉降套筒47穿设并转动安装于所述上固定架51上;

97.升降竖槽52,两个所述升降竖槽52对向开设于所述动力室45内壁上;

98.升降滑块53,所述升降滑块53滑动连接于所述升降竖槽52内,所述升降滑块53与所述上固定架51固定连接;

99.内齿圈54,所述内齿圈54安装于所述上固定架51下方;

100.中心齿轮55,所述中心齿轮55位于所述上固定架51下方,所述中心齿轮55安装于所述沉降套筒47上;

101.行星齿轮56,三个所述行星齿轮56啮合连接于所述中心齿轮55和内齿圈54之间;

102.行星盘57,所述行星盘57位于所述中心齿轮55下方,所述行星齿轮56安装于所述行星盘57上;

103.中心转轴58,所述中心转轴58位于所述动力室45内,所述中心转轴58一端与所述行星盘57连接,所述中心转轴58另一端伸入所述转能室40内,并与所述阻滞液转能单元6连接。

104.上述技术方案的工作原理和有益效果为:

105.沉降杆46带动与其连接的第一滑块49在转动斜槽48内滑动,从而带动套设于沉降杆46上的沉降套筒47沉降的同时,在缓冲座41顶端发生转动,沉降套筒47带动位于动力室45内并套设于沉降套筒47的上固定架51、与固定架51连接的升降滑块53沿着升降竖槽52做沉降运动,与沉降套筒47连接的中心齿轮55带动与其啮合的行星齿轮56自转的同时,在与上固定架51连接的内齿圈54内公转,从而带动与星星齿轮56连接的行星盘57、与行星盘57连接的中心转轴58转动,从而实现沉降套筒47和中心转轴58之间的差速转动。

106.如图3、图4所示,在一个实施例中,所述阻滞液转能单元6包括:

107.外磁力套筒61,所述外磁力套筒61位于所述转能室40内,所述外磁力套筒61安装于中心转轴58上;

108.转动片62,多个所述转动片62周向安装于所述外磁力套筒61上;

109.下固定螺块63,所述下固定螺块63位于所述转能室40内,并固定安装于所述转能室40内底部,所述下固定螺块63套设于所述升降螺杆72上;

110.内磁力套筒64,所述内磁力套筒64位于所述转能室40内,所述内磁力套筒64套设于所述下固定螺块63上,所述外磁力套筒61套设于所述内磁力套筒64外设置;

111.外磁性体65,所述外磁性体65呈环状设置,多个所述外磁性体65自上而下连接于所述外磁力套筒61和内磁力套筒64之间,所述外磁性体65外圈固定连接于所述外磁力套筒

61内壁上,所述外磁性体65内圈贴设于所述内磁力套筒64外壁上;

112.内磁性体66,所述内磁性体66呈环状设置,所述内磁性体66固定套设于所述升降螺杆72上,所述内磁性体66内圈与所述升降螺杆72固定连接,所述内磁性体66外圈贴设于所述内磁力套筒64内壁上,所述内磁性体66适配所述外磁性体65设置;

113.弹力圈67,所述弹力圈67套设于所述下固定螺块63外,所述弹力圈67抵设于所述转能室40内底部和内磁力套筒64底端之间。

114.上述技术方案的工作原理和有益效果为:

115.如图5所示,中心转轴58带动位于转能室40内,并与其连接的外磁力套筒61转动的同时沉降,外磁力套筒61沉降时,带动内磁力套筒64同步沉降,内磁力套筒64顶端向靠近外磁力套筒61顶端运动,外磁力套筒61转动时,带动安装于外磁力套筒61上的转动片62转动,转动片62与转能室40内阻滞液相互配合,从而将垂直震动力转化为阻滞液的流动动能,实现垂直震动力的转能,且外磁力套筒61转动时,安装于外磁力套筒61内壁上的外磁性体65带动与其配合的内磁性体66在内磁力套筒64内转动,内磁性体66带动与其连接的升降螺杆72在下固定螺块63上转动,在升降螺杆72和下固定螺块63的配合下,升降螺杆72抬升,与升降螺杆72连接的内磁性体66和抬升板74同步抬升,内磁性体66在内磁力套筒64内向靠近顶端的外磁力套筒61方向滑动,抬升板74在阻滞液存储室71内抬升,将阻滞液存储室71内阻滞液自进液口73压入转能室40内,从而向转能室40内补充阻滞液,由于转能室40内阻滞液增多,降低了阻滞液转能单元6转速的同时,提高了垂直沉降力和转能室40内阻滞液的流动动能的转换,减缓了沉降杆46的沉降速度,减小并转换了沉降杆46的纵向震动力,从而在卸载预埋底板1和顶板2之间纵向震动力的同时,预埋底板1和顶板2之间纵向震动力越大,预埋底板1和顶板2之间的垂直位移越慢。

116.在一个实施例中,所述内磁力套筒64顶端与所述外磁力套筒61顶端之间留有预设距离。

117.上述技术方案的有益效果为:

118.在内磁力套筒64顶端与所述外磁力套筒61顶端之间留有预设距离,从而便于内磁力套筒64顶端向靠近外磁力套筒61顶端运动。

119.在一个实施例中,所述外磁性体65和内磁性体66均由s极磁块和n极磁块交替式间隔组成,所述外磁性体65的各磁块对所述内磁性体66的各磁块呈磁性相吸设置。

120.上述技术方案的有益效果为:

121.外磁性体65和内磁性体66均由s极磁块和n极磁块交替式间隔组成,外磁性体65的各磁块对所述内磁性体66的各磁块呈磁性相吸设置,从而实现了被内磁力套筒64分隔的外磁性体65和内磁性体66两者同步运动,且内磁性体66在内磁力套筒64内升降时,外磁性体65和内磁性体66之间不会脱离。

122.显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1