一种沥青搅拌站下料口新型加热分料器及其操作方法与流程

1.本发明涉及一种分料器,尤其涉及一种沥青搅拌站下料口新型加热分料器及其操作方法。

背景技术:

2.在沥青混合料拌合生产中,拌好混合料出拌锅通常采用拌锅下面连接的漏斗直接装车,由于放料高度较高,容易出现温度损失现象,粗骨料质量大,放料惯性大,粗骨料集中在车厢中下部及边部,会出现粗细骨料离析现象。

技术实现要素:

3.针对现有技术所存在的上述技术问题,本发明提供了一种沥青拌合站下料口新型加热分料器,包括支架,所述支架用于支撑所述加热分料器,所述加热分料器包括下料管,所述下料管的上端连接沥青输送机构,用于接收搅拌好的沥青,所述下料管的下端部分包括搅拌加热器以及分料加热器,所述分料加热器固定在搅拌加热器的下方;所述所述搅拌加热器包括方形管道,在方形管道的下方连接有分料加热器,所述分料加热器包括梯形截面的引导部分,该引导部分的梯形截面为上宽下窄的结构,在引导部分的下方连接有方形加热管;在方形加热管的底部设置有隔板,多块隔板将方形加热管的底部分隔成多个出料口:每个出料口的两个隔板之间设置有倾斜的导向板,倾斜的导向板一端固定在方形加热管的壁面上,另外两个侧边分别固定到隔板或方形加热管的侧壁上,由此构造出一个倾斜向下的出料口,每块导向板的内部嵌合有加热管。

4.进一步的,导向板由方形加热管的一侧向另一侧倾斜地向下延伸,导向板下端的水平高度高于方形加热管的底部,两者之间由此在方形加热管上形成了一个阻料区,防止混合料排出车外。

5.进一步的,还包括固定在方形管道内壁的搅拌加热棱柱,所述搅拌加热棱柱垂直于方形管道的内壁面,并从其中一个内壁面延伸到另一个内壁面;所述加热棱柱成多排排列,每一排有数个所述搅拌加热棱柱,每一排均成直线排列,并且该直线与方形管道的另外两个内壁面垂直,且该直线与沥青的下落方向成正交。

6.进一步的,每排中的多个搅拌加热棱柱间隔设置,相邻两排的搅拌加热棱柱上下不对齐,使得每一个搅拌加热棱柱都设置在上排或下排的两个相邻的搅拌加热棱柱之间。

7.进一步的,包括三排搅拌加热棱柱,第一排和第三排分别具有5个搅拌加热棱柱,第二排具有6个搅拌加热棱柱;第一排5个搅拌加热棱柱间隔设置,第二排6个搅拌加热棱柱的中间4个分别设置在第一排搅拌加热棱柱之间,第二排6个搅拌加热棱柱的两端2个分别与相邻的搅拌加热棱柱间隔开一定距离,该距离大于中间4个搅拌加热棱柱相邻两个之间的距离;第三排5个搅拌加热棱柱的每一个都设置在上一排的相邻两个搅拌加热棱柱之间。

8.进一步的,所述搅拌加热棱柱的一端设置有主动轴,该主动轴穿过方形管道的壁面并与旋转齿轮固定连接,搅拌加热棱柱的另一端设置有从动轴,该从动轴从方形管道的

内壁面延伸通过外壁面,主动轴和从动轴与方形管道的壁面之间设置轴承,当驱动旋转齿轮旋转时,搅拌加热棱柱能够在方形管道的内部旋转。

9.进一步的,所述搅拌加热棱柱具有棱柱型外壁,所述外壁围成封闭的中空的内部空间,在所述中空的内部空间设置有刚性加热器,所述刚性加热器搅拌加热棱柱的一端插入,直到靠近搅拌加热棱柱的内部底部,刚性加热器的另一端为电源接头,电源接头延伸通过中空的从动轴并进一步固定到加热器支架上;所述加热器支架固定在方形管道的外壁上。

10.进一步的,每个搅拌加热棱柱的一端都配置有驱动齿轮,所述驱动齿轮相互啮合;还包括驱动电机,驱动电机驱动其中之一的驱动齿轮旋转即可驱动全部驱动齿轮旋转,实现全部搅拌加热棱柱旋转,并且相邻两个搅拌加热棱柱之间的转动方向相反。

11.进一步的,其中一个搅拌加热棱柱的主动轴通过联轴器连接到电机的驱动轴,由此电机驱动所述搅拌加热棱柱转动,同时该搅拌加热棱柱的驱动齿轮进一步驱动其他与之啮合的齿轮转动;所述电机固定到横向支架上,横向支架横向地固定到支架上;所述横向支架有两个,两个横向支架分别设置在方形管道的相对两侧:其中之一用来固定电机,另一个横向支架用来固定刚性加热器的电源。

12.本发明还提供了一种沥青拌合站下料口新型加热分料器的操作方法,包括以下步骤:

13.步骤1,将运输车辆行驶到沥青下料口的加热分料器的下方,使得运输车辆的车厢前部与加热分料器的下端对齐:

14.步骤2,给搅拌加热棱柱的刚性加热器以及导向板的内部嵌合的加热管通电预热,监控搅拌加热棱柱和导向板的温度,达到预定温度范围时进行步骤3;

15.步骤3,启动电机,驱动搅拌加热棱柱进行旋转调试,设备正常工作后进行步骤4;

16.步骤4,启动沥青拌合站沥青出料输送装置向搅拌加热器2输送沥青;

17.步骤5,监控搅拌加热器2出料口的沥青质量和温度,如果出现粗料和细料离析现象,增强电机的旋转速度;如果出现沥青温度不符合预定值,则增大加热电流;反之,则反向操作;

18.步骤6,监控车厢前部的沥青装载量,达到预定的装载量后,发出预警,让司机向前行驶,使得车辆的车厢后部对准加热分料器的下端,对车厢的后部进行装料,达到预定量后,发出预警,让司机向前行驶装载车厢中间部分,随后依次装载中前部和中后部。

19.本发明的沥青拌合站新型加热分料器设计简单,能够有效的减少温度损失及粗细骨料离析现象,大大提高了沥青混凝土施工质量。解决了传统的拌和机装料时温度损失及粗细骨料离析等情况,保证了沥青混合料温度及放料粗细均匀性。减少沥青混合料装料时温度损失及粗细骨料离析。

附图说明

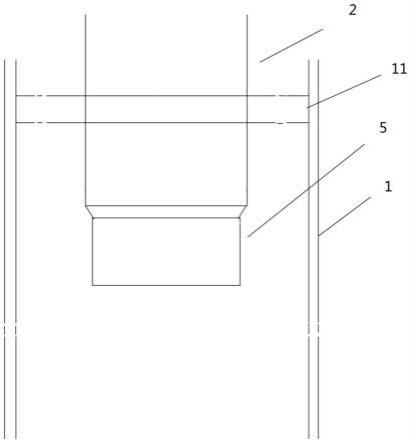

20.图1是本发明的沥青拌合站下料口新型加热分料器的整体结构示意图;

21.图2是本发明的沥青拌合站下料口新型加热分料器的搅拌加热器的结构示意图;

22.图3是本发明的沥青拌合站下料口新型加热分料器的搅拌加热器的搅拌加热棱柱的正视图;

23.图4是本发明的沥青拌合站下料口新型加热分料器的搅拌加热器的齿轮驱动系统的结构示意图;

24.图5是本发明的沥青拌合站下料口新型加热分料器的搅拌加热器的带加热和驱动装置的搅拌加热棱柱的侧视图;

25.图6是本发明的沥青拌合站下料口新型加热分料器的分料加热器的整体结构示意图;

26.图7是本发明的沥青拌合站下料口新型加热分料器的分料加热器的内部结构示意图;

27.图8是本发明的沥青拌合站下料口新型加热分料器的分料加热器的出料口的俯视图。

具体实施方式

28.为了更为具体地描述本发明,下面结合附图及具体实施方式对本发明的技术方案进行详细说明。

29.本发明的沥青拌合站新型加热分料器,首先需要控制好拌和机加热分料器与地面距离4米,防止沥青拌合站新型加热分料器设计过高,运输车辆无法进入拌和机下料口处。

30.如图1所示,本发明的沥青拌合站下料口新型加热分料器包括支架1,支架1用于支撑加热分料器,所述加热分料器包括下料管,所述下料管的下端距离地面4米左右。所述下料管的上端连接沥青输送机构,用于接收搅拌好的沥青,所述下料管的下端部分包括搅拌加热器2以及分料加热器5,分料加热器5固定在搅拌加热器2的下方。

31.参考图2,所述搅拌加热器2包括方形管道230,以及固定在方形管道内壁的搅拌加热棱柱210,所述搅拌加热棱柱210垂直于方形管道的内壁面,并从其中一个内壁面延伸到另一个内壁面。所述加热棱柱成多排排列,每一排有数个所述搅拌加热棱柱210,每一排均成直线排列,并且该直线与方形管道230的另外两个内壁面垂直,且该直线与沥青的下落方向成正交。

32.每排中,多个搅拌加热棱柱210间隔设置。相邻两排的搅拌加热棱柱上下不对齐。使得每一个搅拌加热棱柱210都设置在上排或下排的两个相邻的搅拌加热棱柱210之间。

33.在图2所示的实施例中,给出了三排的例子。第一排具有5个搅拌加热棱柱210,第二排具有6个搅拌加热棱柱210,第三排具有5个搅拌加热棱柱210。第一排5个搅拌加热棱柱210间隔设置,第二排6个搅拌加热棱柱210的中间4个分别设置在上一排搅拌加热棱柱210之间,第二排6个搅拌加热棱柱210的两端2个分别与相邻的搅拌加热棱柱210间隔开一定距离,该距离大于中间4个搅拌加热棱柱210相邻两个之间的距离。第三排5个搅拌加热棱柱210的每一个都设置在上一排的相邻两个搅拌加热棱柱210之间。

34.每排的相邻两个搅拌加热棱柱210之间的距离可以相同也可以不同,上下两排搅拌加热棱柱之间的距离根据设计的需要进行配置。

35.上述搅拌加热棱柱210的设置使得沥青之上而下注入到搅拌加热器2中时,被搅拌加热棱柱210所阻挡,而向搅拌加热棱柱210的两侧向下流动,然后被下一排的位于上一排相邻两个搅拌加热棱柱210之间的搅拌加热棱柱210阻挡,再次向该搅拌加热棱柱210的两侧向下流动,然后再次被下一排的搅拌加热棱柱210阻挡。调整每排相邻两个搅拌加热棱柱

210之间的距离,就能调整沥青下落被阻挡的程度,达到控制沥青整体滞留时间的作用。

36.参考图3和5,所述搅拌加热棱柱210的一端设置有主动轴211,该主动轴211穿过方形管道230的壁面并与旋转齿轮223固定连接,搅拌加热棱柱210的另一端设置有从动轴216,该从动轴216从方形管道230的内壁面延伸通过外壁面,主动轴211和从动轴216与方形管道230的壁面之间可以设置轴承,当驱动旋转齿轮223旋转时,搅拌加热棱柱210能够在方形管道230的内部旋转。

37.单个搅拌加热棱柱210具有棱柱型外壁,所述外壁围成封闭的中空的内部空间,在所述中空的内部空间设置有刚性加热器220,在图示的实施例中所述刚性加热器220的横截面为圆形,并且靠近搅拌加热棱柱210的内壁设置,以使得热量可以传递所述内壁上,所述刚性加热器220整体可以是螺旋管状,其从搅拌加热棱柱210的一端插入,直到靠近搅拌加热棱柱210的内部底部,刚性加热器220的另一端设置有加热器支架216,该加热器支架216用于支撑和固定所述刚性加热器220,加热器支架216固定在方形管道230的外壁上。刚性加热器220的电源接头延伸通过中空的从动轴216并进一步固定到加热器支架216上。由此,当搅拌加热棱柱210在驱动旋转齿轮223驱动下旋转时,其内部的刚性加热器220并不转动,其接线端213从加热器支架216上延伸出来连接到电源上,由此实现了搅拌加热棱柱210在转动的同时能够被加热。

38.当沥青下落时,由于搅拌加热棱柱210的作用,沥青能够被一边搅拌一边被加热,由此防止了沥青的失温和离析。同时进一步搅拌沥青,使得其中的粗料和细料进一步混合,并且由于对沥青进行了阻滞,防止了沥青过快下落造成的离析。

39.参考图4和图5,每个搅拌加热棱柱210的一端都配置有驱动齿轮,如图4所示,第一排搅拌加热棱柱210具有5个相互啮合的驱动齿轮221,第三排搅拌加热棱柱210具有5个相互啮合的驱动齿轮222,第二排搅拌加热棱柱210具有6个驱动齿轮221,其中两端的驱动齿轮223分别与邻近的驱动齿轮224直接啮合,中间四个驱动齿轮224之间通过中间惰轮225相互啮合,中间四个驱动齿轮224与上下两排的驱动齿轮之间均不接触;第二排两端的驱动齿轮223分别啮合上一排和下一排的端部的驱动齿轮。第二排两端的驱动齿轮223具有最大的直径,第二排中间的驱动齿轮223具有最小的直径,上下两排的驱动齿轮221,222的直径位于上述两者之间。如此构成了本发明的齿轮驱动系统,该齿轮驱动系统的最大特点是,驱动任意一个齿轮都能带动全部的驱动齿轮旋转。

40.图5中以第二排中间的搅拌加热棱柱210为例,其驱动齿轮如图4所示为驱动齿轮224,其主动轴211通过联轴器218连接到电机217的驱动轴219,由此电机217驱动所述搅拌加热棱柱210转动,同时该搅拌加热棱柱210的驱动齿轮224进一步驱动其他与之啮合的齿轮转动。

41.如此构成了本发明的齿轮驱动系统,通过相互啮合的齿轮的布局,使得仅使用一个电机217就能驱动全部搅拌加热棱柱210旋转。

42.在一个特别的实施例中,采用双电机217结构,两个电机分别啮合第二排中的四个中间驱动齿轮中的两个端部驱动齿轮,两个电机的转动方向相同,由此动力更为均匀地向所述齿轮驱动系统输送。

43.所述电机固定到横向支架11上,横向支架横向地固定到支架1上。所述横向支架11有两个,两个横向支架分别设置在方形管道230的相对两侧。其中之一用来固定电机,另一

个横向支架用来固定刚性加热器220的接线端213和电源。

44.驱动电机217旋转,同时给刚性加热器220通电,搅拌加热棱柱210将一边旋转一边加热。起到加热和搅拌沥青的作用,同时也起到引导沥青下落的作用。

45.搅拌加热器2的在方形管道230的下方还连接有分料加热器5,参考图6-8,该分料加热器包括梯形截面的引导部分51,该引导部分51的梯形截面为上宽下窄的结构,引导部分51由2块上边长120cm下边长140cm高14cm厚度3mm倾斜角45

°

的梯形钢板和2块上边长60cm下边长80cm高14cm厚度3mm倾斜角45

°

的梯形钢板焊接,与拌合站方形管道230焊接牢靠。

46.在引导部分51的下方连接有方形加热管53,方形加热管53由四块长120cm宽60cm高30cm钢板焊接;在方形加热管53的底部设置有隔板54,多块隔板54将方形加热管53的底部分隔成多个出料口。

47.在一个实施例中,各出料口之间的间距通过试验得出柔性基层及下面层最佳间距为15公分,中面层及上面层最佳间距为25公分,综合考虑,沥青拌合站新型加热分料器各出料口间距设计20公分。

48.每个出料口的两个隔板54之间设置有倾斜的导向板53,倾斜的导向板一端固定在方形加热管53的壁面上,另外两个侧边分别固定到隔板和或方形加热管53的侧壁上,由此构造出一个倾斜向下的出口55,在图7-8示出了6个出口55的实施例,示出了6块长50cm宽20cm倾斜角度36.87

°

的导向板53。

49.每块导向板53的内部嵌合有加热管,图中示出为6根1000wu型加热管,对混合料二次加热,避免放料过程中温度损失过快。

50.导向板53由方形加热管53的一侧向另一侧倾斜地向下延伸,导向板53下端56的水平高度高于方形加热管53的底部54,两者之间由此在方形加热管上形成了一个阻料区,防止混合料排出车外。

51.加热管的电源线接线从方形加热管53外侧延伸到横向支架11上,与搅拌加热器共用一个电源。

52.本发明的沥青拌合站下料口新型加热分料器的操作方法包括以下步骤:

53.步骤1,将运输车辆行驶到沥青下料口的加热分料器的下方,使得运输车辆的车厢前部与加热分料器的下端对齐。

54.步骤2,给搅拌加热棱柱210的刚性加热器220以及导向板53的内部嵌合的加热管通电预热,监控搅拌加热棱柱210和导向板53的温度,达到预定温度范围时进行步骤3;

55.步骤3,启动电机217,驱动搅拌加热棱柱210进行旋转调试,设备正常工作后进行步骤4;

56.步骤4,启动沥青拌合站沥青出料输送装置向搅拌加热器2输送沥青;

57.步骤5,监控搅拌加热器2出料口的沥青质量和温度,如果出现粗料和细料离析现象,增强电机的旋转速度;如果出现沥青温度不符合预定值,则增大加热电流;反之,则反向操作。

58.步骤6,监控车厢前部的沥青装载量,达到预定的装载量后,发出预警,让司机向前行驶,使得车辆的车厢后部对准加热分料器的下端,对车厢的后部进行装料,达到预定量后,发出预警,让司机向前行驶装载车厢中间部分,随后依次装载中前部和中后部;

59.步骤7,当车厢的装载量达到预定值时,控制沥青出料输送装置停止向搅拌加热器2输送沥青,直到搅拌加热器2的出料口的沥青下落减少到预定值时,停止向搅拌加热棱柱210的刚性加热器220以及导向板53的内部嵌合的加热管通电,继续维持驱动搅拌加热棱柱210保持转动,以将搅拌加热器2内部的沥青排净;

60.步骤8,控制电机反转,然后再正转,如此数次,最大程度将搅拌加热器2内的沥青排净。

61.步骤9,监控搅拌加热器2下料口的沥青,待下落的沥青基本排净后,通知司机将运输车辆驶离,完成装载。

62.本发明有减少沥青混合料装料时温度损失及粗细骨料离析的技术效果。

63.尽管已经结合相关实施例对本发明进行了详细描述,但是对于本领域技术人员而言,在不背离本发明精神和实质的情况下所做的各做修改、替换和形变,均落入本发明的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1