一种基于微生物和废弃蚝壳改性的花岗岩残积土的生态路基结构及其施工方法

本发明属于路基施工领域,涉及一种基于微生物和废弃蚝壳改性的花岗岩残积土的生态路基结构及其施工方法。

背景技术:

1、在我国,花岗岩残积土主要分布在广东、福建和海南等沿海地区,因其天然含水量高、液限高、辗压成型难、遇水易崩解等特性,导致路基压实度和弯沉值等路用性能达不到设计要求,所填筑的路基发生软化崩解、泥化等破坏。但是,已有研究表明,一定含水量的花岗岩残积土强度实际上可以满足一般土路基填料的要求,具有良好的路用性能。目前,实际路基施工中常采用换填法或采用化学浆料如水泥、石灰对花岗岩残积土进行改性处理,这些方法环保性和资源利用性较差,同时具有工程成本过高等问题。

2、生蚝(学名牡蛎)作为一种营养丰富的海产品备受人们喜爱,目前我国主要加工利用生蚝可食用部分,大量的蚝壳被作为垃圾丢弃,蚝壳的资源化利用不足,蚝壳中的有机物在长期堆放过程中由于腐败会对环境造成严重的污染;蚝壳已在多个领域有所利用,比如用作酸性土壤肥料以改善土壤酸碱性并提高肥料利用率、建筑材料中用作混凝土骨料提高强度和耐久性、环境治理中用以重金属吸附等。到目前为止,未出现将蚝壳用于改性花岗岩残积土的工程技术,在解决现有的花岗岩残积土改性方法存在的前述环保性、资源利用性较差、工程成本过高等问题的同时,解决蚝壳资源化利用不足的问题。

技术实现思路

1、为解决上述问题,本发明提供一种基于微生物和废弃蚝壳改性的花岗岩残积土的生态路基结构及其施工方法。

2、为实现上述目的,本发明采用如下技术方案:

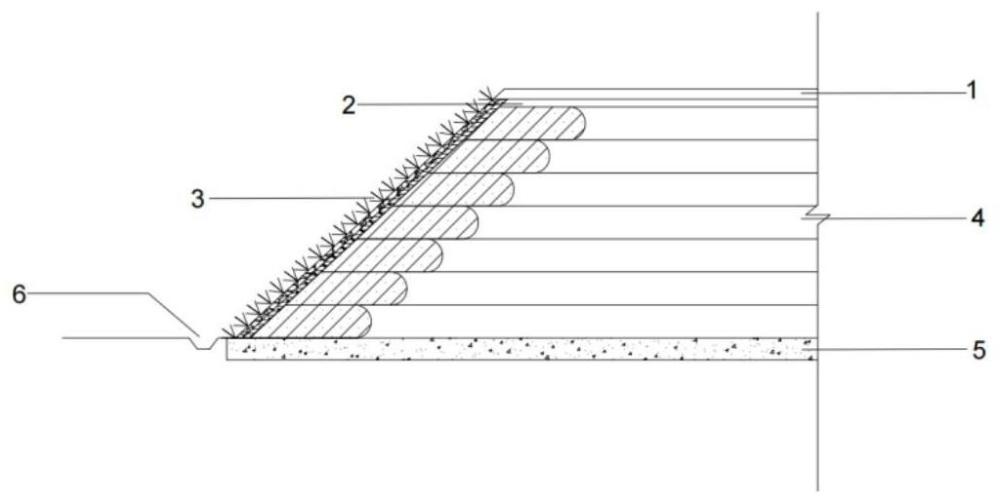

3、一种基于微生物和废弃蚝壳改性的花岗岩残积土的生态路基结构,其特征在于:所述的生态路基结构包括底部隔离层、改性花岗岩残积土填筑区、改性生态护坡区、强度补偿层、路面结构层、排水结构。改性花岗岩残积土填筑区的底部为底部隔离层,改性花岗岩残积土填筑区的两侧边坡覆盖改性生态护坡区,改性花岗岩残积土填筑区的顶部为强度补偿层及路面结构层,排水结构设置于所述边坡的底部。

4、作为优选,所述的改性花岗岩残积土填筑区由若干层改性花岗岩残积土层构成;所述改性花岗岩残积土层由改性花岗岩残积土、菌酶防渗层和反包式土工格栅层组成;所述的改性花岗岩残积土由蚝壳粉-花岗岩残积土和细菌处理液按一定固液比拌合而成;所述的花岗岩残积土的粒径小于0.2mm,现场挖掘得到的花岗岩残积土在自然环境下分层堆放、晾晒至干燥状态;所述的蚝壳粉-花岗岩残积土由蚝壳粉与花岗岩残积土按质量比不大于1:4拌合而成,更优选地,质量比为1:9;所述蚝壳粉的粒径小于0.2mm;所述细菌处理液为巴氏芽孢杆菌浓缩液和胶结液的混合溶液,由巴氏芽孢杆菌浓缩液与胶结液按体积比1:1~2.5混合配制而成;所述胶结液包括氯化钙水溶液(提供cɑ2+)和尿素水溶液,胶结液中氯化钙(提供cɑ2+)和尿素的摩尔浓度相等且均为0.5m~1.5m(摩尔浓度单位m是mol/l的简写,下同,不赘述),更优选地,均为1m;所述固液比根据花岗岩残积土的最优含水率而定,所述的花岗岩残积土的最优含水率通过室内击实试验测定;所述的改性花岗岩残积土分层填筑,每层松铺厚度不大于50cm,碾压过程中相邻轮迹重合1/3以上,压实度控制为95%以上。所述的菌酶防渗层由改性花岗岩残积土压实后使用菌酶处理液在其表层喷洒形成;所述的菌酶处理液用量为压实后花岗岩残积土孔隙体积的1.2~1.3倍。所述反包式土工格栅层由高密度聚乙烯hdpe材质的单向土工格栅形成;每层所述改性花岗岩残积土层的厚度为300-500mm;所述的单向土工格栅沿路基横断面向内延伸至填料内0.9m以上,按需向外预留单向土工格栅的反包长度,但需保证加固质量及方便施工。

5、作为优选,所述的巴氏芽孢杆菌浓缩液由巴氏芽孢杆菌菌液经加工制取,所述巴氏芽孢杆菌菌液的脲酶活性为10~15mmol/(l·min)。

6、作为优选,所述的底部隔离层为采用菌酶处理液喷洒处理5~10次的蚝壳细骨料层;所述蚝壳细骨料层由土工格室和填充在所述土工格室内的蚝壳细骨料组成;所述蚝壳细骨料的粒径小于0.3mm;所述蚝壳细骨料层的厚度为10cm~15cm。

7、作为优选,所述的改性生态护坡区由下到上按顺序分别为蚝壳粉-植生基层、蚝壳粗骨料层、植被层;所述的蚝壳粉-植生基层由土工格室以及填充在所述土工格室内的蚝壳粉-营养土组成;所述的蚝壳粉-营养土由蚝壳粉和营养土按质量比1g~1.5g蚝壳粉:1000g营养土拌合而成;所述蚝壳粉的粒径小于0.2mm;所述营养土中混合有植物种子;所述蚝壳粉-植生基层的厚度为3cm~5cm。所述的蚝壳粗骨料层为采用菌酶处理液喷洒处理3~5次的蚝壳粗骨料层;所述蚝壳粗骨料层由粒径2~4.75mm的蚝壳粗骨料铺设而成;所述蚝壳粗骨料层的厚度为3~5cm。所述的植被层为蚝壳粗骨料层表面播撒的植物种子和所述营养土中混合的植物种子生长形成的植被,所述植物种子可选用狗牙根种子、黑麦草种子、白三叶种子和高羊茅种子中的一种或多种。

8、作为优选,所述的路面结构层包括底基层和基层,底基层和基层都为水泥稳定碎石层,底基层和基层为整幅全铺式结构。

9、作为优选,所述的巴氏芽孢杆菌浓缩液由巴氏芽孢杆菌菌液离心浓缩得到;所述的巴氏芽孢杆菌浓缩液与巴氏芽孢杆菌菌液的体积比为1ml:10ml。

10、作为优选,所述的巴氏芽孢杆菌浓缩液通过以下步骤浓缩得到:

11、步骤1):配制巴氏芽孢杆菌液体培养基并进行细菌接种、培养,直至测得巴氏芽孢杆菌菌液的脲酶活性为10~15mmol/(l·min)停止培养;

12、步骤2):将步骤1)所得的巴氏芽孢杆菌菌液放置于冷冻离心机中离心,离心参数设置为转速10000rpm、温度4℃和离心时长15min;

13、步骤3):将步骤2)离心操作后的各离心管保留1/10体积的离心清液,并使用长勺将附着在各离心管管壁上的细菌轻轻刮落到离心清液中并轻轻搅拌,即得巴氏芽孢杆菌浓缩液。

14、作为优选,所述的菌酶处理液由菌酶溶液与胶结液按体积比1:1~2.5将二者混合配制而成;所述胶结液包括氯化钙水溶液(提供cɑ2+)和尿素水溶液,所述胶结液中氯化钙(提供cɑ2+)和尿素的摩尔浓度相等且均为2.0~2.5m。

15、作为优选,所述的菌酶溶液通过以下步骤提取:

16、步骤1):配制巴氏芽孢杆菌培养基并进行细菌接种、培养,直至测得巴氏芽孢杆菌菌液的脲酶活性为10~15mmol/(l·min)停止培养;

17、步骤2):使用超声破碎机对步骤1)所得的巴氏芽孢杆菌菌液进行超声破碎,同时通过冰浴法使破碎过程中的菌液温度不超过50℃,直至测得菌液od600值达到0.20~0.25时停止破碎,所述的超声破碎机输出功率不大于750w;

18、步骤3):使用离心机对步骤2)破碎后的菌液进行离心,取上清液即为菌酶溶液;

19、步骤4):稀释菌酶溶液至目标脲酶活性值10~15mmol/(l·min)。

20、一种上述基于微生物和废弃蚝壳改性的花岗岩残积土的生态路基结构的施工方法,所述施工方法包括以下步骤:

21、1)施工准备:现场取样并进行含水量、击实、液塑限、筛分、cbr等土工试验以测定花岗岩残积土的比重、液塑限、渗透系数、天然含水率、最佳含水率等,而后进行施工放样、物料准备、清理现场;

22、2)花岗岩残积土干燥处理:将现场挖掘的花岗岩残积土分层堆放,在自然环境下进行晾晒、风干,并定期使用机械设备翻动土层,待花岗岩残积土干燥后在其表面覆盖一层防水土工膜以保持土体干燥状态;

23、3)堆载预压:待步骤2)完成后,在拟新建路基表面从下至上依次铺设一层无纺布、一层厚度为10cm的反滤层及一层防水土工布;而后,在所述防水土工布上填土进行堆载预压,堆载预压荷载为设计路堤荷载的150%~200%,堆载预压周期不低于15个月;

24、4)底部隔离层的施工:待步骤3)完成后,卸除堆载预压填土、防水土工布、反滤层以及无纺布,对场地进行平整,而后在路基表面铺设土工格室,并在土工格室内填筑蚝壳细骨料至标高,最后采用胶结液和菌酶溶液现场混合配制的菌酶处理液每间隔24h对蚝壳细骨料进行一次均匀喷洒处理,共处理5~10次,矿化形成所述底部隔离层;

25、5)改性花岗岩残积土填筑区的施工:待步骤4)完成后,在所述底部隔离层表面铺设土工格栅,而后将预备的胶结液分别和巴氏芽孢杆菌浓缩液、菌酶溶液进行现场混合配制得到细菌处理液、菌酶处理液,并将提前配制的蚝壳粉-花岗岩残积土与细菌处理液进行现场混合、搅拌制备改性花岗岩残积土;将搅拌均匀的所述改性花岗岩残积土填筑在土工格栅上,采用压路机进行压实后,盖上防水薄膜养护20~28h;而后,每间隔20~28小时,在压实的路面喷洒一次菌酶处理液,并盖上防水薄膜进行养护,喷洒养护5~7次后,将土工格栅对压实后的改性花岗岩残积土反包;反包后即形成一层改性花岗岩残积土层,再进行下一层改性花岗岩残积土层的施工,至达到设计高度;

26、6)改性生态护坡区包括的蚝壳粉-植生基层的施工:待步骤5)完成后,在改性花岗岩残积土填筑区的边坡坡面铺设土工格室,将预备的蚝壳粉和营养土现场混合并在土工格室内填筑至标高,所述营养土中混有狗牙根种子、黑麦草种子、白三叶种子、高羊茅种子中的一种或几种;

27、7)改性生态护坡区包括的蚝壳粗骨料层的施工:待步骤6)完成后,在蚝壳粉-植生基层表面填筑蚝壳粗骨料至标高形成蚝壳粗骨料层,而后采用胶结液和菌酶溶液现场混合配制菌酶处理液,以所述的菌酶处理液每间隔24h对蚝壳粗骨料层进行一次均匀喷洒处理,处理3~5次,矿化形成所述的蚝壳粗骨料层;而后在所述边坡坡底处修筑排水结构;在蚝壳粗骨料层表面播撒植物种子,所述植物种子可选用狗牙根种子、黑麦草种子、白三叶种子和高羊茅种子中的一种或多种;

28、8)强度补偿层、路面结构层的施工:待步骤7)完成后,在改性花岗岩残积土填筑区顶面依次修筑强度补偿层、路面结构层。

29、与现有技术相比,本发明的有益效果和优点:

30、本发明提供了一种基于微生物和废弃蚝壳改性的花岗岩残积土的生态路基结构及其施工方法。其中,细菌处理液和菌酶处理液胶结土体的工作原理基本相同,分别通过直接利用巴氏芽孢杆菌、利用从巴氏芽孢杆菌中粗提取的脲酶进行尿素(co(nh2)2)水解产生碳酸根和铵离子(如式1所示),再引入钙源(ca2+)析出具有胶结作用的碳酸钙晶体(caco3)(如式2所示),将松散的岩土体胶结成整体,从而达到改善岩土体工程性质的目的。

31、

32、

33、本发明中:1)一方面,作为优选使用的巴氏芽孢杆菌是一种高产脲酶嗜碱性细菌,在天然状态下呈酸性的花岗岩残积土中拌合呈碱性的蚝壳粉(ph=9.0~10.0)可以为巴氏芽孢杆菌提供碱性环境,有效地提高细菌矿化作用的效率,改善花岗岩残积土的耐崩解能力,另一方面,对花岗岩残积土拌合掺入具有一定强度的蚝壳粉,一定程度上可以提高土体的抗剪强度;2)在蚝壳粉-花岗岩残积土中注入巴氏芽孢杆菌浓缩液、尿素和氯化钙溶液混合而成的胶结液,充分混合,巴氏芽孢杆菌水解尿素过程产生的碳酸根与胶结液中的钙离子结合形成碳酸钙沉淀,碳酸钙晶体使得土体被胶结而形成耐崩解性良好的团聚体,有效地提高花岗岩残积土整体遇水耐崩解能力、强度、刚度和稳定性,从而改善花岗岩残积土路基的路用性能;3)菌酶处理液在改性花岗岩残积土的表面喷洒形成一层水稳定性良好、具有防渗耐崩作用的碳酸钙硬壳,有效地优化花岗岩残积土的耐崩解性、抗冲刷性;4)使用浓缩的巴氏芽孢杆菌菌液拌合土体以增加每克土中细菌的个数,大大提高了微生物矿化的效率,节约施工时间。同时,优选使用的巴氏芽孢杆菌可以在酸碱、高盐等恶劣的土环境中保持较强的生物活性,可以提高工程效率和验收质量;5)通过先以细菌处理液拌合土体再以菌酶处理液喷洒土体表面的组合处理,花岗岩残积土形成了土颗粒-碳酸钙胶结团聚体+碳酸钙硬壳表层的微观土体结构,通过土颗粒间相互咬合、嵌固产生的机械力提供的机械稳定性、碳酸钙胶结形成团聚体提供的化学稳定性和表面包裹的碳酸钙硬壳层耐崩、抗冲刷和防渗的保护作用共同提高了花岗岩残积土的耐崩解性和抗冲刷性。同时,先拌合巴氏芽孢杆菌后喷洒菌酶的组合处理意味着在花岗岩残积土经过细菌处理而导致土体孔隙率下降的条件下,分子尺寸的菌酶(细菌尺寸约为0.5~3μm,脲酶尺寸约为12nm)仍然可以进入到土体内部,形成更厚的菌酶硬壳;6)本发明采用土工格栅反包压实的改性花岗岩残积土。一方面,土工格栅埋设于路基体内可形成复合受力的加筋土结构,从而提高路基强度和稳定性、改善路基变形性能,具有节约投资、提高工程质量、便于施工、优化路基结构等优点。另一方面,采用反包式土工格栅可对路基边坡坡面予以加固和防护,从而提高坡面稳定性和抗降水冲刷及风力侵蚀的能力;7)本发明可以实现对现场挖掘的花岗岩残积土进行充分利用,减少从外界补充土方的量,从而减小施工过程中的资源消耗,缩减工程成本;8)蚝壳的主要成分是碳酸钙,还含有动物体内必需的微量元素,如铜、镁、钾、钼、磷、锰、铁、锌等,此外,在蚝壳的珍珠粉层中还含有多种氨基酸成分,蚝壳不仅能为巴氏芽孢杆菌的生长提供微量元素和氨基酸,还有效解决蚝壳废弃处置带来的环境污染问题;9)底部隔离层采用菌酶处理液在蚝壳细骨料上固化一层渗透性极低的隔水层,可以有效避免毛细水作用、地下水位上升导致的水分迁移进入改性花岗岩残积土填筑区内部,实现资源利用最大化的同时,土工格室还可以提高路基稳定性,协调路基土与地基之间的不均匀变形;10)在改性花岗岩残积土填筑区的边坡表面的改性生态护坡区由下到上按顺序分别为蚝壳粉-植生基层、蚝壳粗骨料层、植被层,可提供以下益处:蚝壳粗骨料层具有一定强度并可避免路基受到水流冲刷而导致水土流失;蚝壳粉-植生基层中植物种子和蚝壳粗骨料层表面播撒的植物种子生长形成的植被层,其根茎将各护坡层串联成整体,进一步提高了护坡层的抗冲刷能力和整体强度,并具有一定的环境效益;11)蚝壳粉-植生基层采用蚝壳粉和营养土进行混合,牡蛎壳自身含有大量的钙等作物生长所需的元素,作为土壤调理剂与营养土混合可以在酸雨地区有效改善土壤酸化、钝化重金属活性,从而达到调酸、补钙、修复土壤、促进植物生长的效果;12)蚝壳粗骨料由于其呈碱性和多孔的结构,作为护坡层可对地表径流中重金属污染物进行吸附,具有一定的环境净化能力。显然,本发明提供的一种基于微生物和废弃蚝壳改性的花岗岩残积土的生态路基结构及其施工方法可以实现资源化花岗岩残积土和蚝壳,提高花岗岩残积土耐崩解能力,并实现资源利用最大化,具有良好的社会效益、经济效益和环境效益。

- 还没有人留言评论。精彩留言会获得点赞!