一种穿越既有线的双层顶进涵施工工艺的制作方法

本技术涉及桥涵施工领域,尤其是涉及一种穿越既有线的双层顶进涵施工工艺。

背景技术:

1、顶进涵施工是在地基坚固的前提下,把预制好的箱涵顶推到位。具体是指在不中断行车的情况下,在既有线旁挖一顶推井并在井内预制箱涵,再用大功率千斤顶组将箱涵推入既有铁路线下,既有线顶进桥涵是指穿越既有铁路的涵洞或立体交叉(地道桥),采用桥涵结构,也叫箱涵顶进。箱涵顶进可分为箱桥顶进和小型涵管顶进,其中所顶进的箱桥一般为单孔或多孔箱形钢筋混凝土框架结构,也称框架桥,箱桥顶进按所顶进箱桥的形式可分为单孔、多孔和框架与梁跨结合等三种形式,其中多孔箱桥顶进采用连续框架或单孔拼装式,连续框架是多孔框架灌筑成整体结构顶入,单孔拼装式是将三个或两相邻单孔框架分别逐孔顶入并拼装而成。

2、既有线顶进桥涵施工已得到广泛应用,主要包括以下方面:第一、在处理旧线既有桥涵病害需要扩建或增建新桥涵;第二、既有铁路和公路的平交道口需要改建成立交;第三、客运量大的车站需要增设地道;第四、农田灌溉需要增建穿越铁路的过水桥涵;第五、各类填筑的路基和路堤。

3、实际施工时,既有线顶进桥涵施工具有以下优势:第一、对既有铁路线路的运输干扰时间短,不中断行车,能保证既有铁路线路在既定限速下正常运营;第二、能保持既有铁路线路的路基完好和稳定,减少线路恢复工序,相对于其它桥涵施工方法而言,不必修建临时便线和迂回线;第三、占地拆迁少,能有效减少大量的土方和线上工程;第四、箱涵预制结构整体好,刚度大,便于顶进施工,而且抗震性能良好;第五、基底应力小,基本不受地基地质条件的限制,受气候条件的影响也较小。

4、相关技术中,由于在桥涵顶进施工作业中一般需要使用大功率千斤顶组将箱涵推入既有铁路线下,而千斤顶的行程是有限的,在顶进的过程中,其只能顶进一个行程的距离,在一个行程结束后,则需要重新移动千斤顶并将其固定,然后再进行顶进作业,操作繁琐,且由于千斤顶的顶进行程一般较小,因此在进行顶进作业时需要多次重复移动,严重影响施工效率。

技术实现思路

1、为了解决相关技术中桥涵顶进施工过程中需要重新移动千斤顶将千斤顶固定,操作繁琐,进而严重影响施工效率的问题,本技术提供一种穿越既有线的双层顶进涵施工工艺。

2、本技术提供的一种穿越既有线的双层顶进涵施工工艺采用如下的技术方案:

3、一种穿越既有线的双层顶进涵施工工艺,包括以下步骤:

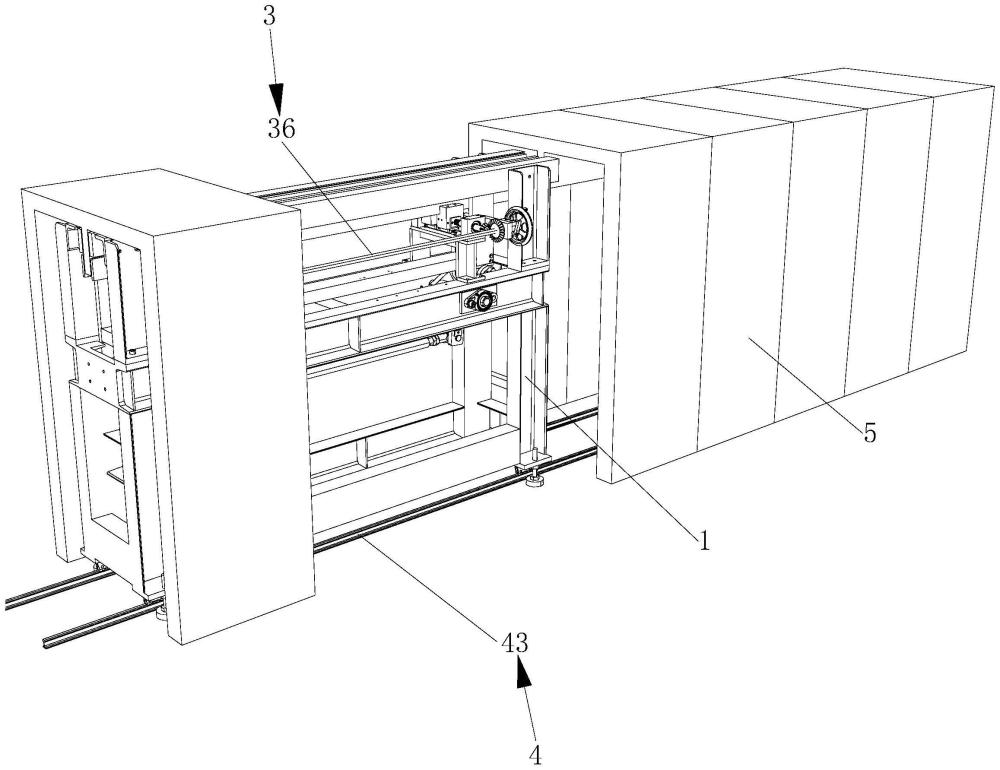

4、s1、安装:提供支撑架,在所述支撑架上设置顶进组件和调节组件,并在所述支撑架底部设置移动组件,将所述支撑架、所述顶进组件、所述调节组件和所述移动组件组合构成的整体结构放置在涵洞内的适当位置,并在该整体结构上放置箱涵;

5、s2、逐步顶进:所述顶进组件包括第一顶进杆和第二顶进杆,所述第一顶进杆和所述第二顶进杆用于顶升在所述支撑架上的所述箱涵,以完成顶进作业;

6、s3、位置调节:根据所述s2步骤对所述箱涵完成顶进作业,一个所述支撑架长度的顶进行程完成后,使用调节组件来调整箱涵的位置,以防止箱涵在移动时错位;

7、s4、重复顶进:再次移动所述支撑架在涵洞内的位置,以进行多次的顶进作业。

8、通过采用上述技术方案,s1、s2、s3、s4四个步骤的设置,使得箱涵能够通过支撑架上的顶进组件进行顶进作业,并使箱涵沿支撑架的长边方向被平行顶进,与相关技术相比较,本技术的顶进涵施工工艺在一次顶进行程中,由顶进结构多次联动组合构成,相较于传统使用千斤顶的顶进方式,其顶进行程远远大于千斤顶的顶进行程,即可理解为,由多次千斤顶的顶进行程组合构成一次顶进的行程,使装置整体需要移动的次数大大降低,有效的解决了相关技术中,需要多次移动装置时带来的繁琐步骤,简单高效且实用,大幅度的提高了工作效率。

9、可选的,所述顶进组件还包括传动杆、第一气缸和顶进座,所述第一顶进杆和所述第二顶进杆均呈v形结构,且其二者拐点处均分别通过轴承座转动连接在所述支撑架上,并位于所述支撑架中心线位置,所述传动杆连接在所述第一顶进杆和所述第二顶进杆之间,所述第一气缸的固定部转动连接在所述支撑架上,所述第一气缸的伸缩部转动连接在所述第一顶进杆的一端,所述顶进座位于所述支撑架内的上半部分,并与所述支撑架滑动连接,且所述顶进座的底部与所述第一顶进杆和所述第二顶进杆滑动抵接。

10、通过采用上述技术方案,利用第一气缸的伸缩并配合传动杆,进而使第一顶进杆、第二顶进杆二者能够同步联动,并通过第一顶进杆、第二顶进杆的联动实现对顶进座的顶升作业。

11、可选的,所述顶进组件还包括第二气缸和对接座,所述第二气缸的固定部转动连接在所述支撑架上,且位于所述第一气缸同侧的上方,所述对接座固定在所述顶进座底部,所述第二气缸的伸缩端连接在所述对接座上。

12、通过采用上述技术方案,利用第二气缸的伸缩推动顶进座,进而使顶进座上被顶起的箱涵能够进行移动。

13、可选的,所述第一顶进杆和所述第二顶进杆靠近所述顶进座的一端均分别转动连接有滚筒。

14、通过采用上述技术方案,利用滚筒降低顶进座与第一顶进杆和第二顶进杆之间的摩擦阻力。

15、可选的,所述滚筒的两侧设置有直径大于所述滚筒的圆盘,且所述顶进座位于所述滚筒上的相邻两个圆盘之间。

16、通过采用上述技术方案,利用圆盘对顶进座进行限位,避免顶进座从第一顶进杆和第二顶进杆上滑脱。

17、可选的,所述调节组件包括承托座、导轨、滑座和限位板,所述承托座固定在所述支撑架内中心位置,所述导轨固定在所述承托座上,所述滑座滑动连接在所述导轨上,并对称设置有两个,所述限位板固定在所述滑座上,且所述限位板位于所述顶进座内,所述箱涵的顶部设置有凸块,凸块位于相邻两个所述限位板之间。

18、通过采用上述技术方案,利用导轨对滑座的滑动方向进行限位,且同时通过滑座的滑移带动限位板移动,通过相邻两个限位板对箱涵顶部设置的凸块进行限位,进而实现对于箱涵移动方向的限位,避免箱涵在移动时错位。

19、可选的,所述承托座顶部两侧对称固定有竖板,相邻两个竖板之间转动连接有丝杆,所述丝杆上设置有一组反向螺纹,并在所述滑座上贯穿设置有螺孔,所述丝杆螺纹配合连接在螺孔内。

20、通过采用上述技术方案,利用丝杆上的反向螺纹使丝杆在转动时,相邻两个滑座能够同步反向进行移动,进而使相邻两个滑座上的限位板之间的间距能够得到快速的调节。

21、可选的,相邻两个所述承托座的竖板之间转动连接有转杆,所述转杆上同轴固定有主动锥齿轮,所述丝杆的一侧同轴固定有从动锥齿轮,所述从动锥齿轮与所述主动锥齿轮啮合。

22、通过采用上述技术方案,利用转杆带动主动锥齿轮转动,进而通过主动锥齿轮带动从动锥齿轮以及与从动锥齿轮相连的丝杆转动,进而实现相邻两组滑座位置的同步调节作业。

23、可选的,所述移动组件包括滑轮座、滑轮和滑轨,所述滑轨铺设在涵洞内,并位于所述支撑架下方,所述滑轮座固定在所述支撑架底部,所述滑轮转动连接在所述滑轮座上,并抵接在所述滑轨上。

24、通过采用上述技术方案,使滑轮在滑轨上定向滑移,进而使支撑架整体能够沿着滑轨的预定方向进行移动。

25、可选的,所述移动组件还包括定位杆,所述定位杆为螺纹杆,所述定位杆通过螺母连接锁定在所述支撑架底部。

26、通过采用上述技术方案,利用定位杆将支撑架进行定位。

27、综上所述,本技术包括以下至少一种有益技术效果:

28、1.通过s1、s2、s3、s4四个步骤的设置,使得箱涵能够通过支撑架上的顶进组件进行顶进作业,并使箱涵沿支撑架的长边方向被平行顶进,其顶进行程远远大于千斤顶的顶进行程,有效的解决了相关技术中,需要多次移动装置时带来的繁琐步骤,简单高效且实用,大幅度的提高了工作效率;

29、2.调节组件的设置,使得本技术的施工工艺能够针对不同型号的箱涵,调节相邻两个限位板之间的间距,进而通过相邻两个限位板实现对于箱涵的移动方向的限定,使得箱涵在移动时与支撑架之间处于平行状态,避免箱涵在移动时错位,大幅度的提高了顶进时的精度;

30、3.移动组件的设置使得本技术中的支撑架能够快速且定向的进行移动,并在一次移动结束后,能够进行锁定并进行顶进作业,在一次顶进作业结束后再次进行移动,如此往复操作,简单高效。

- 还没有人留言评论。精彩留言会获得点赞!