一种考虑多变量组合的常温再生混合料设计方法与流程

本发明涉及道路工程,尤其涉及一种考虑多变量组合的常温再生混合料设计方法。

背景技术:

1、常温再生混合料组成包括乳化(或泡沫)沥青、旧沥青、新旧集料、水、水泥等,其中乳化沥青中又包括乳化剂、基质沥青、盐酸等,室内常温再生混合料设计过程就是将上述不同材料按照一定比例组合,然后在一定工艺下进行拌合,对拌制出的混合料进行室内试件成型,并使其满足使用性能的要求。再生技术应用以来,国内外道路工作和科研人员相继提出过很多常温再生混合料设计方法。由于常温再生混合料兼具热拌沥青混合料和水稳材料的特点,所以这些设计方法大多是在已有热拌沥青混合料和半刚性基层材料设计的基础上改进而来。一套完整的常温再生混合料设计方法包含如下几个步骤:

2、①对路面回收旧料做性能评价,通常是对路面铣刨料进行抽提试验,抽提后得到旧沥青和集料,然后对旧沥青和矿料进行性能测试评估。

3、②常温再生混合料级配设计,确定不同档旧料、新集料及水泥等合适的掺配比例,以使路面回收旧料满足常温再生混合料级配要求。

4、③最佳乳化(泡沫)沥青用量、最佳含水率的确定,按照一定技术要求,确定出常温再生混合料的最佳沥青用量以及最佳含水量。

5、④常温再生混合料拌合工艺的确定,不同比例掺配的材料按照一定工艺进行拌合,其目的是保证拌制出的常温再生混合料裹覆均匀。

6、⑤最后,常温再生混合料室内试件成型及性能验证,按照一定试件成型方法,包括马歇尔方法、静压方法、旋转压实方法、垂直振动法等室内成型并养生试件,然后对试件性能进行验证。

7、迄今为止,针对乳化(泡沫)沥青常温再生混合料设计方法,国际上还没有哪个国家形成广泛认可的方法。通过梳理常温再生混合料设计方法的发展脉络,从最早开始借鉴沥青混合料及半刚性基层材料方法所提出的修正马歇尔设计方法,到采用揉搓方式成型的hveem方法、修正的superpave设计方法,再到考虑现代施工水平和重交通状况的vvtm方法以及考虑“二次热压实”过程的室内试件成型方法,可以看出常温再生混合料设计方法的发展进程均是试图模拟或接近常温再生路面的真实情况,以期使室内设计方法更加科学合理。但现有的国内外常温再生混合料设计方法,仍然没有真正实现室内与现场实际施工情况的关联,以往的设计方法中并没有考虑不同地区施工条件、气候温度变化以及不同层位现场实际压实状况的影响,以致设计出的常温再生混合料性能与实际路面性能相差甚远,这也可能是关于常温再生混合料设计方法的选择,在不同国家乃至不同研究机构很难达成统一的重要原因之一。与此同时,常温再生混合料的应用层位普遍偏低,常被用于道路路基、基层回填材料或者高速公路低层位、低等级公路等,主要的原因是按照现有设计方法设计出的常温再生混合料的性能偏低,较难实现更高层位应用的性能需求。尽管众多的常温再生混合料设计方法也一直在努力尝试让混合料设计更加科学,但由于没有真正意识到现场常温再生层客观存在的“冷、热”两次压实过程,设计过程中过多的依赖以往设计经验,主要是通过集料级配设计、确定最佳乳化沥青用量和最佳含水率,最后通过混合料性能试验来完成设计工作,没有考虑压实功、击实温度以及乳化沥青用量等设计变量综合作用对混合料性能所带来的变化,没有充分激发出旧料的潜在性能价值,从而导致常温再生混合料性能较难提升,只能够将其应用于较低层位或者低等级道路。

技术实现思路

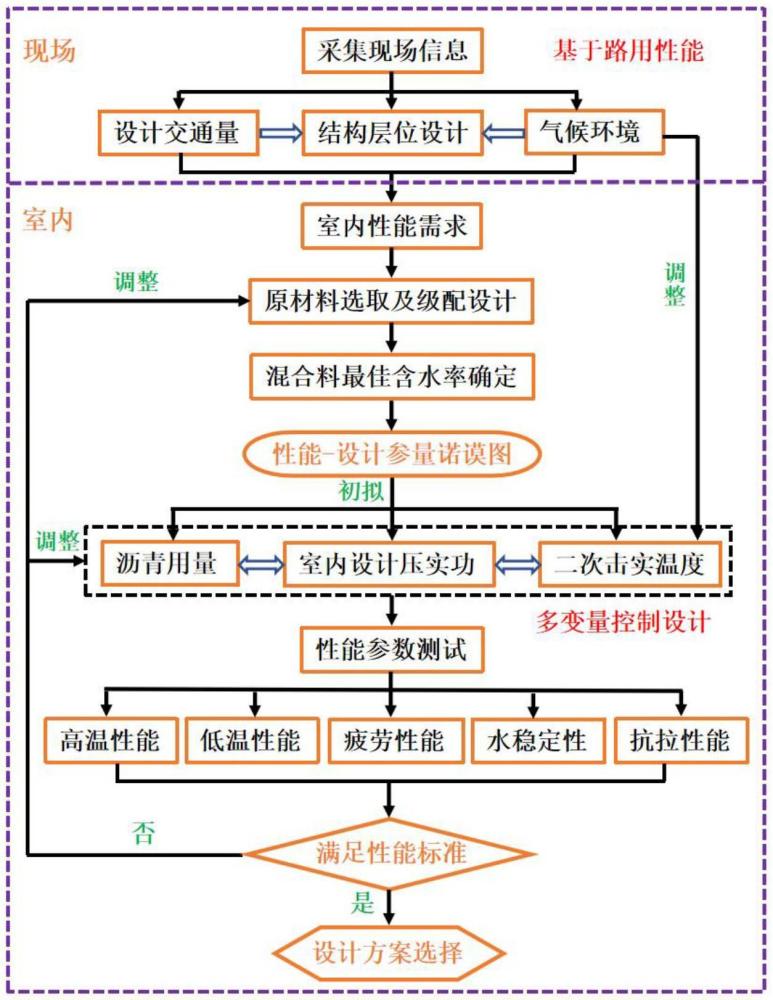

1、有鉴于此,本发明的目的在于提供一种考虑多变量组合的常温再生混合料设计方法。本发明考虑常温再生层“二次热压实”过程,以及不同地区施工条件、气候温度变化以及不同层位现场压实状况,同时考虑“压实功”、“击实温度”以及“乳化沥青用量”多变量组合设计常温再生混合料性能,建立了基于现场实际情况的高层位常温再生混合料设计新方法。

2、为了实现上述发明目的,本发明提供以下技术方案:

3、本发明提供了一种考虑多变量组合的常温再生混合料设计方法,包括以下步骤:

4、(1)采集道路现场信息,制定乳化沥青常温再生混合料设计标准;所述道路现场信息包括交通设计参数、环境设计参数和常温再生层应用层位,所述乳化沥青常温再生混合料设计标准包括高温性能、低温性能、疲劳性能、抗拉性能、水稳定性能和空隙率设计标准;

5、(2)对旧沥青路面回收料取样分析,根据经验初选乳化沥青常温再生混合料级配曲线,并计算合成级配分形维数d、粗集料级配分形维数dc,基于所述合成级配分形维数d、粗集料级配分形维数dc对乳化沥青常温再生混合料进行性能预估,所述性能预估中的性能包括干劈裂强度rt、冻融劈裂强度比tsr、动稳定度ds和最大弯拉应变bε,若所述性能满足要求则对乳化沥青常温再生混合料抽提进行假骨料检验,若不满足要求则重新调整级配曲线,直到满足要求为止;当所述假骨料检验中抽提前后级配变化率方差dv≤85或者抽提前后级配变化值va≤3.6时,设计得到乳化沥青常温再生混合料级配曲线,确定出不同档集料的比例;根据确定出的不同档集料的比例配制合成矿料,对所述合成矿料进行击实试验,获得最佳含水率;

6、(3)以乳化沥青用量、室内二次击实温度以及二次击实次数为室内设计变量,通过变换室内不同设计变量组合,使得按照步骤(2)中确定出的不同档集料的比例及最佳含水率拌合而成的混合料性能达到步骤(1)中乳化沥青常温再生混合料设计标准,得到初拟设计变量组合方案;

7、(4)对(3)中初拟设计变量组合方案进行性能验证,若各项性能均满足步骤(1)中乳化沥青常温再生混合料设计标准,则该设计变量组合方案定为可行性方案。

8、优选地,所述步骤(1)中交通设计参数包括交通量、轴载谱和轮胎接地压力,所述环境设计参数包括地下水位、历年降水、历年气温情况、历史极端高温、历史极端低温情况以及施工期间的大气情况。

9、优选地,所述步骤(2)中的取样分析参照《公路工程集料试验规程》。

10、优选地,所述步骤(2)中预估采用分形维数常温再生混合料性能预估方程进行,所述分形维数常温再生混合料性能预估方程如下:

11、rt=3.03-0.1098d-0.7559dc

12、tsr=-92.58+60.96d+9.483dc

13、ds=(6.865e+04)-(1.976e+04)d-6056dc

14、bε=(-1.926e+04)+(1.017e+04)d-1149dc,

15、其中,rt的单位为mpa;tsr的单位为%;ds的单位为次·mm-1;bε的单位为με。

16、优选地,所述步骤(2)中当dv和va不满足dv≤85或va≤3.6要求时,将乳化沥青常温再生混合料级配曲线靠近下限进行调整或者采用15~25mm档碎石进行级配调整,然后重新进行性能预估以及假骨料检验,直到满足要求为止。

17、优选地,所述步骤(3)中变换室内不同设计变量组合包括:当固定乳化沥青用量时,变换室内二次击实温度和二次击实次数;当固定室内二次击实次数时,变换室内二次击实温度及乳化沥青用量。

18、优选地,所述步骤(4)中若初拟设计变量组合方案有部分性能不能满足所述乳化沥青常温再生混合料设计标准,则调节室内二次击实次数、乳化沥青用量进行性能改善,若通过调节还是不能满足所述乳化沥青常温再生混合料设计标准,则通过更换原材料重新进行级配设计,或者通过改变乳化沥青类型或添加外掺剂改善常温再生混合料路用性能,或者对路面结构重新设计。

19、优选地,所述步骤(4)中可行性方案为多个方案时,根据实际施工时的具体施工条件进一步选择。

20、本发明提供了一种考虑多变量组合的常温再生混合料设计方法,本发明首先根据道路现场信息及路面结构设计要求,确定出常温再生混合料室内性能要求;然后对旧沥青路面回收料(rmap)取样与分析,对常温再生混合料级配进行设计,并确定出混合料最佳含水率;之后,以乳化沥青用量、室内二次击实温度以及二次击实次数(代表室内压实功)为室内设计变量,借助“性能-设计变量”诺谟图,初选室内多变量组合方案;最后所选方案下常温再生混合料性能进行验证,直到满足性能标准为止。本发明通过考虑常温再生层“二次热压实”过程,以及不同地区施工条件、气候温度变化以及不同层位现场压实状况,同时考虑“压实功”、“击实温度”以及“乳化沥青用量”多变量组合设计常温再生混合料性能,建立了基于现场实际情况的高层位常温再生混合料设计新方法,该设计方法更多的考虑了现场实际信息,增加了室内“二次击实温度”和“压实功”作为常温再生混合料性能调节手段,充分发挥了常温再生混合料的潜在价值,同时为室内设计提供了更多选择;本发明是面向路用性能进行设计的,较多的考虑了现场实际信息,从而制定了室内性能设计目标,并将该目标要求作为混合料室内设计成功与否的关键判据,从而使常温再生混合料设计更加科学合理,显著提高了常温再生混合料的性能。本发明提出的设计方法,解决了常温再生混合料路用性能低、应用路面结构层位低以及室内设计与现场实际施工不匹配的难题。

- 还没有人留言评论。精彩留言会获得点赞!