一种热熔胶制备工艺的制作方法

本发明涉及热熔胶生产技术领域,特别涉及一种热熔胶制备工艺。

背景技术:

热熔胶是一种可塑性的粘合剂,常温呈固体状态,加热融化后能快速粘接,通常从涂胶到冷却粘牢,只需要几十秒,甚至几秒的时间,粘接范围广,对许多材料,甚至对公认的难粘材料也可以进行粘接,特别是使用热熔胶粘接的接头,可反复加热,多次粘接,性能稳定,便于贮存运输,成本低廉。

在对热熔胶制备过程中,需要将棒状的热熔胶放入到冷水中进行冷却,再进行切断处理,常用处理方式通常将棒状热熔胶放置在托盘后进行浸水冷却,但是,这种处理方式中的托盘通常为平板面,热熔胶下端面与托盘之间的接触区域较大,导致热熔胶的下端面与冷水之间的接触率较低,不能短时间内冷却,且在后期切断时,未定位的热熔胶容易在水中出现滑动的情况,增加了切割难度。

技术实现要素:

为了解决上述问题,本发明提供了一种热熔胶制备工艺,可以解决传统的处理方式中的托盘通常为平板面,热熔胶下端面与托盘之间的接触区域较大,导致热熔胶的下端面与冷水之间的接触率较低,不能短时间内冷却,且在后期切断时,未定位的热熔胶容易在水中出现滑动的情况,增加了切割难度等问题。

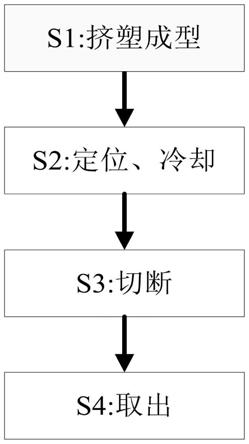

为了实现上述目的,本发明采用以下技术方案,一种热熔胶制备工艺,其使用了一种冷却切断设备,该冷却切断设备包括冷却框、输送定位装置、电动滑块、滑动架和切断装置,采用上述冷却切断设备对热熔胶制备工艺如下:

s1、挤塑成型:通过挤塑的方式将热熔胶原料连续挤塑成长棒状的热熔胶;

s2、定位、冷却:通过电动滑块带动滑动架后移使得冷却框上端打开,将棒状热熔胶放置在输送定位装置内,通过顶起机构对其下端顶住,通过限位网对其前后两端限位,通过连接气缸带动连接块下降,从而带动棒状热熔胶浸水冷却,此时,在u型架的挤压下定位机构对棒状热熔胶的左右两端限位,且顶起杆在联动配合下隐藏在工作槽内;

s3、切断:冷却过程中通过电动滑块带动滑动架前移复位,冷却成型后,通过升降气缸带动切断刀整体下降,从而对成型的热熔胶切断处理,形成块状热熔胶,切断后,通过升降气缸带动切断刀回升,通过擦拭机构对回升的切断刀刀面擦拭;

s4、取出:通过连接气缸带动连接块上升,将块状热熔胶一一取出,将下一批棒状热熔胶放入到输送定位装置,进行冷却、切断处理。

冷却框上均匀安装有输送定位装置,冷却框上端的左右两侧对称安装有电动滑块,电动滑块上设有滑动架,滑动架上均匀安装有切断装置,且切断装置、输送定位装置为上下对应布置,冷却框内注有冷水。

所述的输送定位装置包括u型架、连接气缸、连接块、伸缩管、两个定位机构、顶起机构、限位网和工作槽,u型架安装在冷却框的底端,u型架与连接块之间连有连接气缸,且连接气缸外部包裹有伸缩管,伸缩管防止连接气缸内部浸水,连接块的左右两端安装有两个定位机构,连接块上均匀开设有工作槽,工作槽内部设置有顶起机构,连接块的前后两端对称安装有限位网,限位网对棒状热熔胶前后两端限位的同时,网状结构的设计利于与冷水之间的接触。

所述的顶起机构包括齿轮、第一齿条、活动杆、密封板、顶起杆、第二齿条、联动杆和连接弹簧,齿轮通过销轴安装在工作槽的中部,齿轮的左侧与第一齿条相啮合,第一齿条安装在活动杆上,活动杆与工作槽之间为滑动配合连接,活动杆的上端安装有密封板,密封板的上端安装有顶起杆,顶起杆对棒状热熔胶的凸点式顶起,大大增大了棒状热熔胶的下端面与冷水之间的接触,提高了冷却效率,齿轮的右侧与第二齿条相啮合,第二齿条安装在联动杆上,第一齿条、第二齿条以及齿轮表面涂有防锈层,联动杆与工作槽之间为滑动配合连接,联动杆的上端与工作槽之间连有连接弹簧,连接弹簧起到复位的作用。

具体工作时,通过连接气缸带动连接块下降,两个定位机构在u型架侧壁的挤压下相向运动,从而对棒状热熔胶的左右两端进行限位,同时,联动杆在u型架下端的挤压下上升缩回到工作槽内,在齿轮齿条的配合下带动活动杆、密封板、顶起杆下降,直到顶起杆完全缩回到工作槽内,此时,浸水冷却的棒状热熔胶的下端面与连接块的上端面贴合接触,方便后期的切断处理。

所述的切断装置包括密封框、升降气缸、连接板、切断刀和擦拭机构,密封框安装在滑动架的上端,密封框的上端内壁安装有升降气缸,升降气缸的顶出端安装在连接板上,连接板的下端从左往右均匀安装有切断刀,密封框上安装有擦拭机构,具体工作时,通过升降气缸带动连接板、切断刀整体下降,下降过程中带动贴合板一同下降,通过下降的切断刀对冷却后的棒状热熔胶进行切断处理,切断后通过升降气缸带动连接板、切断刀整体回升,在复位伸缩杆的弹性复位下,贴合板同步回升,直到与滑动架的上端内壁重新贴合,此时,切断刀仍在回升,通过擦拭海绵对回升的切断刀刀面进行擦拭。

其中,所述的u型架左右两端的倾斜面从上往下为逐渐向内倾斜的结构。

其中,所述的连接块的上端从左往右均匀开设有刀槽,相邻的限位网之间留有切入缝,且切入缝与刀槽之间为上下对应布置。

其中,所述的定位机构包括活动框、防锈弹簧、挤压架和定位网,活动框安装在连接块的侧壁上,活动框通过滑动配合的方式与挤压架的中部连接,挤压架与活动框之间连有防锈弹簧,挤压架的上端安装有定位网。

其中,所述的挤压架的下端外侧通过销轴与两个减阻辊连接,且减阻辊为上下布置,位于下侧布置的减阻辊与u型架的倾斜面之间相贴合。

其中,所述的擦拭机构包括复位伸缩杆、贴合板、穿过槽和擦拭海绵,贴合板与密封框之间连有复位伸缩杆,贴合板上均匀开设有穿过槽,切断刀的下端位于穿过槽内部,穿过槽的内壁安装有擦拭海绵。

其中,所述的擦拭海绵为回型结构,且初始位置的贴合板与滑动架的上端内壁相贴合。

本发明的有益效果在于:

一、本发明提供的一种热熔胶制备工艺,本发明采用网状结构的限位网、定位网对棒状热熔胶的四周进行限位,同时采用凸点式顶起的方式与热熔胶的下端面接触,大大提高了与冷水的接触率,缩短了冷却时间,同时对热熔胶起到了很好的限位作用,防止切断时偏移的情况,且切断前,顶起机构在联动配合下隐藏在工作槽内,使得热熔胶下端面与连接块上端面接触,通过连接块对热熔胶下端面的全方位支撑,避免了切断时热熔胶变形的情况;

二、本发明提供的一种热熔胶制备工艺,热熔胶放置时,通过限位网对热熔胶的前后两端进行限位,在将热熔胶下降浸水时,挤压架受到u型架的侧壁挤压后向内运动,使得定位网对热熔胶的左右两端进行限位,网状结构的设计提高了透水率;

三、本发明提供的一种热熔胶制备工艺,本发明所述的顶起机构采用凸点式顶起的方式对热熔胶下端面进行多点支撑,提高了与冷水的接触率的同时也能起到支撑的效果,且后期切断前,通过齿轮齿条的联动配合完全隐藏在工作槽内,使得热熔胶与连接块直接接触,此时对热熔胶下端面的支撑面扩大,利于切断。

附图说明

下面结合附图和实施例对本发明进一步说明。

图1是热熔胶制备工艺的流程图;

图2是本发明的整体剖视图;

图3是本发明输送定位装置的结构示意图;

图4是本发明连接块、定位机构、顶起机构、限位网与工作槽之间的结构示意图;

图5是本发明图3的x处局部放大图;

图6是本发明图2的y处局部放大图。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体图示,进一步阐述本发明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互结合。

如图1至图6所示,一种热熔胶制备工艺,其使用了一种冷却切断设备,该冷却切断设备包括冷却框1、输送定位装置2、电动滑块3、滑动架4和切断装置5,采用上述冷却切断设备对热熔胶制备工艺如下:

s1、挤塑成型:通过挤塑的方式将热熔胶原料连续挤塑成长棒状的热熔胶;

s2、定位、冷却:通过电动滑块3带动滑动架4后移使得冷却框1上端打开,将棒状热熔胶放置在输送定位装置2内,通过顶起机构26对其下端顶住,通过限位网27对其前后两端限位,通过连接气缸22带动连接块23下降,从而带动棒状热熔胶浸水冷却,此时,在u型架21的挤压下定位机构25对棒状热熔胶的左右两端限位,且顶起杆264在联动配合下隐藏在工作槽28内;

s3、切断:冷却过程中通过电动滑块3带动滑动架4前移复位,冷却成型后,通过升降气缸52带动切断刀54整体下降,从而对成型的热熔胶切断处理,形成块状热熔胶,切断后,通过升降气缸52带动切断刀54回升,通过擦拭机构55对回升的切断刀54刀面擦拭;

s4、取出:通过连接气缸22带动连接块23上升,将块状热熔胶一一取出,将下一批棒状热熔胶放入到输送定位装置2,进行冷却、切断处理。

冷却框1上均匀安装有输送定位装置2,冷却框1上端的左右两侧对称安装有电动滑块3,电动滑块3上设有滑动架4,滑动架4上均匀安装有切断装置5,且切断装置5、输送定位装置2为上下对应布置,冷却框1内注有冷水。

所述的输送定位装置2包括u型架21、连接气缸22、连接块23、伸缩管24、两个定位机构25、顶起机构26、限位网27和工作槽28,u型架21安装在冷却框1的底端,u型架21与连接块23之间连有连接气缸22,且连接气缸22外部包裹有伸缩管24,伸缩管24防止连接气缸22内部浸水,连接块23的左右两端安装有两个定位机构25,连接块23上均匀开设有工作槽28,工作槽28内部设置有顶起机构26,连接块23的前后两端对称安装有限位网27,限位网27对棒状热熔胶前后两端限位的同时,网状结构的设计利于与冷水之间的接触,所述的u型架21左右两端的倾斜面从上往下为逐渐向内倾斜的结构,保证了下降过程中左右布置的挤压架253相向运动,从而带动两个定位网254对棒状热熔胶的两端限位,所述的连接块23的上端从左往右均匀开设有刀槽,对下降切断的切断刀54的刀尖起到保护的作用,相邻的限位网27之间留有切入缝,切入缝对下降的切断刀54起到导引的作用,且切入缝与刀槽之间为上下对应布置。

所述的定位机构25包括活动框251、防锈弹簧252、挤压架253和定位网254,活动框251安装在连接块23的侧壁上,活动框251通过滑动配合的方式与挤压架253的中部连接,挤压架253与活动框251之间连有防锈弹簧252,防锈弹簧252起到复位的作用,挤压架253的上端安装有定位网254,所述的挤压架253的下端外侧通过销轴与两个减阻辊连接,且减阻辊为上下布置,减阻辊的设置减小了与u型架21之间的摩擦阻力,位于下侧布置的减阻辊与u型架21的倾斜面之间相贴合。

所述的顶起机构26包括齿轮261、第一齿条262、活动杆263、密封板268、顶起杆264、第二齿条265、联动杆266和连接弹簧267,齿轮261通过销轴安装在工作槽28的中部,齿轮261的左侧与第一齿条262相啮合,第一齿条262安装在活动杆263上,活动杆263与工作槽28之间为滑动配合连接,活动杆263的上端安装有密封板268,密封板268的上端安装有顶起杆264,顶起杆264对棒状热熔胶的凸点式顶起,大大增大了棒状热熔胶的下端面与冷水之间的接触,提高了冷却效率,齿轮261的右侧与第二齿条265相啮合,第二齿条265安装在联动杆266上,第一齿条262、第二齿条265以及齿轮261表面涂有防锈层,联动杆266与工作槽28之间为滑动配合连接,联动杆266的上端与工作槽28之间连有连接弹簧267,连接弹簧267起到复位的作用。

具体工作时,通过连接气缸22带动连接块23下降,两个定位机构25在u型架21侧壁的挤压下相向运动,从而对棒状热熔胶的左右两端进行限位,同时,联动杆266在u型架21下端的挤压下上升缩回到工作槽28内,在齿轮齿条的配合下带动活动杆263、密封板268、顶起杆264下降,直到顶起杆264完全缩回到工作槽28内,此时,浸水冷却的棒状热熔胶的下端面与连接块23的上端面贴合接触,方便后期的切断处理。

所述的切断装置5包括密封框51、升降气缸52、连接板53、切断刀54和擦拭机构55,密封框51安装在滑动架4的上端,密封框51的上端内壁安装有升降气缸52,升降气缸52的顶出端安装在连接板53上,连接板53的下端从左往右均匀安装有切断刀54,密封框51上安装有擦拭机构55,具体工作时,通过升降气缸52带动连接板53、切断刀54整体下降,下降过程中带动贴合板552一同下降,通过下降的切断刀54对冷却后的棒状热熔胶进行切断处理,切断后通过升降气缸52带动连接板53、切断刀54整体回升,在复位伸缩杆551的弹性复位下,贴合板552同步回升,直到与滑动架4的上端内壁重新贴合,此时,切断刀54仍在回升,通过擦拭海绵554对回升的切断刀54刀面进行擦拭。

所述的擦拭机构55包括复位伸缩杆551、贴合板552、穿过槽553和擦拭海绵554,贴合板552与密封框51之间连有复位伸缩杆551,复位伸缩杆551起到复位的作用,贴合板552上均匀开设有穿过槽553,切断刀54的下端位于穿过槽553内部,穿过槽553的内壁安装有擦拭海绵554,所述的擦拭海绵554为回型结构,且初始位置的贴合板552与滑动架4的上端内壁相贴合。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 还没有人留言评论。精彩留言会获得点赞!