半导体加工设备的加工单元的更换装置的制作方法

1.本技术涉及半导体技术领域,特别是涉及一种半导体加工设备的加工单元的更换装置。

背景技术:

2.此处的陈述仅提供与本技术有关的背景信息,而不必然地构成现有技术。

3.在半导体制造加工工艺中,常常使用由多个加工单元组成的阵列来对晶片(也称为晶圆、wafer)进行加工。例如快速热处理(rtp)工艺中,常常使用上百个加热灯组成的灯阵来对晶片进行加热。每个灯可以有相应的编号来进行识别。在更换损坏的灯时,需要从上百个灯中找到已损坏的灯。随着灯的数量增加,对灯进行定位的效率会逐渐降低。而且由于灯的排布较为密集、灯的排布也并非必须是规则的或均匀的,仅通过预先设置的编号或图纸来定位存在一定的错误率,如果仅凭肉眼识别和徒手更换,不但更换效率偏低同时增加了对机械部件的污染概率。

技术实现要素:

4.本技术的目的在于提供一种新的半导体加工设备的加工单元的更换装置,所要解决的技术问题是提高半导体制造加工中,如何提高对半导体加工装置中的加工单元进行维护更换时的准确性及效率。

5.本技术的目的采用以下技术方案来实现。依据本技术提出的半导体加工设备的加工单元的更换装置,所述半导体加工设备包括多个加工单元;所述更换装置包括:定位机构和取放机构;其中,所述定位机构包括第一标尺、第二标尺和定位滑块;所述第一标尺包括连接结构,所述连接结构用于将所述第一标尺与半导体加工设备相连接;所述第二标尺被设置为相对于所述第一标尺滑动或转动;所述定位滑块被设置为沿所述第二标尺滑动,用于从所述多个加工单元中对准一个加工单元并根据所述定位滑块相对于所述第二标尺和所述第一标尺的位置得到所对准的加工单元的坐标;所述取放机构包括滑道、支撑件和取放夹;所述滑道与所述定位机构的所述定位滑块固接,所述滑道具有靠近所述加工单元的位置和远离所述加工单元的位置;所述支撑件用于支撑所述取放夹,所述支撑件被设置为能够沿所述滑道移动;所述取放夹用于夹取所述加工单元,所述取放夹被设置为随所述支撑件沿所述滑道移动,以靠近或远离所述加工单元。

6.本技术的目的还可以采用以下的技术措施来进一步实现。

7.在一些可选示例中,所述定位滑块具有通孔,所述定位滑块的所述通孔的尺寸大于所述取放夹的尺寸,所述取放夹具有对准所述通孔的位置,以便所述取放夹能够穿过所述定位滑块的所述通孔来取放所述加工单元。

8.在一些可选示例中,所述取放机构还包括旋转轴,所述旋转轴固定于所述支撑件,所述取放夹被设置为绕所述旋转轴转动。

9.在一些可选示例中,所述滑道和/或所述支撑件设有第一位置保持部,用于在所述

支撑件沿所述滑道移动的过程中将所述支撑件保持在目标位置;和/或,所述旋转轴和/或所述取放夹设有第二位置保持部,用于在所述取放夹绕所述旋转轴转动的过程中将所述取放夹保持在目标角度;和/或,所述滑道的远离加工单元的一端设有让位槽。

10.在一些可选示例中,所述取放夹的用于与所述加工单元相接触的部位的尺寸和外形与所述加工单元的尺寸和外形相匹配。

11.在一些可选示例中,所述第二标尺具有中空结构,内嵌有所述定位滑块,形成为所述定位滑块的滑动轨道;所述中空结构的开孔宽度不小于所述定位滑块的所述通孔的尺寸。

12.在一些可选示例中,所述第一标尺为环形标尺;所述第一标尺具有第一刻度,所述第一刻度用于角度测量;所述第二标尺为直线标尺,所述直线标尺的沿长度方向的两端中的至少一端与所述环形标尺相接触,所述直线标尺被设置为在所述环形标尺内转动;所述第二标尺具有第二刻度,所述第二刻度用于沿所述直线标尺的长度方向进行测量。

13.在一些可选示例中,所述第一标尺为一个或两个第一直线标尺,所述第二标尺为第二直线标尺,所述第二直线标尺的一端与所述第一直线标尺滑动连接、或所述第二直线标尺滑动连接于所述两个第一直线标尺之间,所述第二直线标尺被设置为沿第一直线标尺的长度方向滑动;所述第一直线标尺具有第一刻度,所述第一刻度用于沿所述第一直线标尺的长度方向进行测量;所述第二直线标尺具有第二刻度,所述第二刻度用于沿所述第二直线标尺的长度方向进行测量。

14.在一些可选示例中,所述第一标尺、所述第二标尺中的一个标尺的用于与另一标尺相接触的接触端具有凸台;所述第一标尺、所述第二标尺中的另一标尺具有沿厚度方向平行排列的第一部分和第二部分,所述第一部分和所述第二部分之间形成有容纳所述凸台的空间,以形成为所述第二标尺在所述第一标尺内转动的轨道、或所述第二标尺沿所述第一标尺滑动的轨道;所述第一部分和/或所述第二部分的与具有所述凸台的标尺相接触的接触端与所述凸台的台肩相抵接,以止挡所述第二标尺沿其长度方向的移动。

15.在一些可选示例中,所述定位机构还包括:第二标尺锁定件,用于将所述第二标尺的相对于所述第一标尺的滑动或转动停止以将第二标尺与所述第一标尺相锁定;和/或,定位滑块锁定件,用于将所述定位滑块的沿所述第二标尺的滑动停止以将定位滑块与第二标尺相锁定。

16.本技术与现有技术相比具有明显的优点和有益效果。借由上述技术方案,本技术提出的半导体加工设备的加工单元的更换装置至少具有下列优点及有益效果:

17.1、本技术提出了一种用于快速且精准地定位和更换半导体加工设备的加工单元(例如,加热灯)的装置,能够节省诸如快速热处理设备等半导体加工设备的维护时间,能够提高半导体加工设备在维护更换加工单元时的准确率及更换效率,能够在更换过程中避免对半导体加工设备的机械部件等其他部件的污染;

18.2、利用本技术的更换装置可以大幅提高定位加工单元的准确性,平面双坐标形式可以定位唯一目标,避免了单纯利用编号或图纸的定位而产生的误定位;

19.3、大幅提高了加工单元的定位效率,节省了当加工单元的数量多到一定程度时查找编号的时间,缩短了设备线上更换加工单元所需时间mttr(mean time till repair)。

20.上述说明仅是本技术技术方案的概述,为了能更清楚了解本技术的技术手段,而

可依照说明书的内容予以实施,并且为让本技术的上述和其他目的、特征和优点能够更明显易懂,以下特举较佳实施例,并配合附图,详细说明如下。

附图说明

21.图1是半导体制造加工设备的灯阵结构的示意图;

22.图2是本技术一个实施例的半导体加工设备的加工单元的更换装置的定位机构的示意图;

23.图3是本技术一个实施例的与灯阵结构连接后的更换装置的示意图;

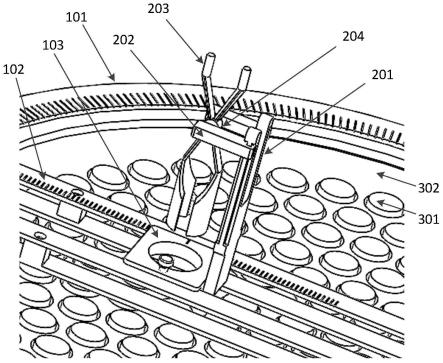

24.图4是图3中的a处的局部放大示意图;

25.图5是本技术一个实施例的半导体加工设备的加工单元的更换装置的取放机构的示意图;

26.图6和图7是利用本技术一个实施例的更换装置进行夹取加工单元的示意图。

具体实施方式

27.为更进一步阐述本技术为达成预定发明目的所采取的技术手段及功效,以下结合附图及较佳实施例,对依据本技术提出的半导体加工设备的加工单元的更换装置的具体实施方式、结构、特征及其功效,详细说明如后。

28.需注意,如图1所示,本技术所指的半导体加工设备(也称为半导体制造装置、或简称为半导体装置)包括多个加工单元301(也称为半导体加工单元),可以将这些加工单元301称为加工单元阵列或简称为阵列。该加工单元301包括但不限于灯(lamp)。在一些可选的具体示例中,该半导体加工设备为快速热处理(rtp)工艺所使用的设备,具有加热结构,该加热结构主要包括加热灯及加热灯的底座302。可选地,本技术的半导体加工设备可以为半导体氮化设备,包括但不限于dpn(去耦合等离子氮化)设备、pna(等离子氮化后退火)设备等。需注意,图1仅是示意性图示,本技术并不限制半导体加工设备的单个加工单元301的形状和尺寸,也不限制多个加工单元301所形成的阵列的样式。

29.请参阅图2、图3、图4、图5、图6和图7,本技术示例的半导体加工设备的加工单元的更换装置主要包括:定位机构和取放机构。

30.其中,该定位机构主要包括:第一标尺101、第二标尺102和定位滑块103。

31.其中,第一标尺101包括一个或多个连接结构104。该连接结构104用于将第一标尺101与半导体加工设备相连接。

32.其中,第二标尺102被设置为相对于第一标尺101滑动或转动。例如,可以通过人工施加的力来使得第二标尺102进行相对于第一标尺101的滑动或转动。

33.其中,定位滑块103被设置为沿第二标尺102滑动,用于从半导体加工设备的多个加工单元301中对准一个加工单元301并根据定位滑块103相对于第二标尺102和第一标尺101的位置得到所对准的加工单元301的坐标。其中,可选地,可以通过人工施加的力来使得定位滑块103进行沿第二标尺102滑动。其中,前述的定位滑块103相对于第二标尺102和第一标尺101的位置,可以是定位滑块103相对于第二标尺102的位置以及第二标尺102相对于第一标尺101的位置。

34.可选地,第一标尺101、第二标尺102均具有刻度。具体的,第一标尺101具有第一刻

度、第二标尺102具有第二刻度,分别用于测量第一维度、第二维度的坐标,用以测量二维平面坐标。可选地,标尺上的刻度可以是均匀分布的国际标准单位(长度、角度等)的刻度;或者,标尺上的刻度也并非必须是国际标准单位的刻度,例如可以是预先设置的仅用于分别标识多个加工单元301的位置的刻度。

35.需注意,本技术并不限定加工单元阵列的排布形式,除了图1所示的圆形排布的阵列外,也可以是矩形、六边形或三角形,甚至可以是不规则的形状。而且,本技术也不限定加工单元阵列中各个加工单元301的分布位置,可以是均匀分布,也可以不是均匀分布。另外,本技术也不限定阵列中的加工单元301的数量。

36.请参阅图5、图6和图7,该取放机构主要包括滑道201、支撑件202和取放夹203。

37.该滑道201与定位机构的定位滑块103固接。该滑道201具有靠近加工单元301的位置和远离加工单元301的位置。例如,在加工单元301为加热灯的示例中,该滑道201可以垂直于加热灯所在平面。

38.该支撑件202用于支撑取放夹203。支撑件202被设置为能够沿滑道201移动。

39.该取放夹203用于夹取加工单元301,取放夹203被设置为随支撑件202沿滑道201移动,以靠近或远离加工单元301。

40.利用本技术提出的半导体加工设备的加工单元的更换装置,能够从加工单元阵列中准确地定位出一个加工单元301,并对该加工单元301进行更换。

41.在本技术的一些实施例中,更换装置的取放机构还包括旋转轴204。该旋转轴204固定于取放机构的支撑件202。并且,取放机构的取放夹203被设置为绕旋转轴204转动。

42.需注意,为了便于取放夹203进行绕旋转轴204的转动,可以在相应部件设置对应的让位结构。在一些具体示例中,如图6和图7所示,可以在滑道201的远离加工单元301的一端设置让位槽,以便不妨碍取放夹203的转动。进一步的,可以在滑道201的靠近加工单元301的一端设置止挡取放夹203旋转的结构,例如可以在滑道201的靠近加工单元301的一端不设置让位槽而是采用平板式结构,从而当取放夹203靠近加工单元301时,能够限制取放夹203的转动。

43.在本技术的一些实施例中,取放机构的滑道201和/或支撑件202设有第一位置保持部,用于在支撑件202沿滑道201移动的过程中将支撑件202保持在目标位置。

44.在本技术的一些实施例中,取放机构的旋转轴204和/或取放夹203设有第二位置保持部,用于在取放夹203绕旋转轴204转动的过程中将取放夹203保持在目标位置。

45.需注意,本技术并不限定第一位置保持部、第二位置保持部的具体结构,包括但不限于:弹片和凹槽、弹片和通孔、凸起和凹槽、磁吸件等。例如,以第一位置保持部为例,可以在滑道201顶部设置磁吸件以便当不使用取放夹203时能够让取放夹203以磁吸的方式固定在滑道201顶部,或者也可以在滑道201上设置多个凹陷处,在支撑件202的对应位置设置对应的凸起,从而在支撑件202沿滑道201滑动的过程中可以保持在凹陷处,并在施加较大的力时,脱离凹陷处并继续滑动。

46.需注意,可以同时设置多种类型的第一位置保持部、多种类型的第二位置保持部,例如在滑道201顶部设置磁吸件、并在滑道201上设置多个凹陷在支撑件202的对应位置设置对应的凸起。

47.需注意,前述的滑道201和/或支撑件202设有第一位置保持部指的是,可以仅在滑

道201设置第一位置保持部、或者仅在支撑件202设置第一位置保持部,或者在滑道201和支撑件202设置相互配合的第一位置保持部。而前述的旋转轴204和/或取放夹203设有第二位置保持部指的是,可以仅在旋转轴204设置第二位置保持部、或者仅在取放夹203设置第二位置保持部,或者在旋转轴204和取放夹203设置相互配合的第二位置保持部。

48.在本技术的一些实施例中,取放夹203的用于与加工单元301相接触的部位的尺寸和外形与加工单元301的尺寸和外形相匹配。以加工单元301为加热灯为例,取放夹203的用于与加热灯相接触的部位的尺寸和外形与加热灯的尺寸和外形相匹配。需注意,本技术并不限制取放夹203的与加工单元301的接触部位的具体结构和接触方式。例如,可选地,取放夹203与加工单元301的接触既可以是面接触、也可以是点接触。

49.需注意,取放夹203可以沿滑道201上下移动,在利用定位机构从多个加工单元301中定位目标加工单元301的过程中,取放夹203和/或滑道201亦可作为定位滑块103的手柄。

50.在一些示例中,取放夹203包括主体部和夹持部。取放夹203的主体部的材料包括但不限于金属、陶瓷、塑料等任意硬质材料。取放夹203的夹持部用于与加工单元301相接触。夹持部的形状和尺寸与加工单元301的形状、尺寸相关。例如,夹持部的形状包括但不限于圆柱形,其内径尺寸范围可以是5-50mm。夹持部的与加工单元301相接触的部分的材料,例如夹持部的内壁材料,包括但不限于橡胶、硅胶等任意的有一定弹力的材料,以避免对加工单元301造成伤害。

51.需注意,本技术并不限定取放夹203的具体结构,例如取放夹203不限于附图中的剪刀式夹取,而可以是任意的能够夹持加工单元301的机构。

52.在一些示例中,滑道201的材料包括但不限于金属、陶瓷、塑料等任意硬质材料,滑道201的高度可以根据加工单元301、半导体加工设备的尺寸来配置,例如滑道201的高度可以不低于50mm。

53.在本技术的一些实施例中,第一标尺101为环形标尺。第一标尺101具有第一刻度,该第一刻度用于角度测量。可选地,环形标尺可以夹固在加工单元301的底座302。并且,第二标尺102为直线标尺,直线标尺的沿长度方向的两端中的至少一端与环形标尺相接触,直线标尺被设置为在环形标尺内转动。可选地,直线标尺内嵌于环形标尺内。第二标尺102具有第二刻度,该第二刻度用于沿直线标尺的长度方向进行测量。需注意,刻度并非必须遍布于整个标尺,而是可以仅分布于标尺的一部分,例如在图2示出的直线标尺中,由于是用于测量半径,可以仅在直线标尺的沿长度方向的一半上设置刻度,并且定位滑块103的滑动范围也可以是直线标尺的一半而不必是整个直线标尺。

54.在一个可选示例中,如图2所示,直线标尺的沿长度方向的两端与环形标尺相接触,例如相抵接,使得直线标尺能够在环形标尺内绕环形标尺的中心进行转动;或者,在另一可选示例中(图中未示出),直线标尺的一端可转动地设于环形标尺,这一端不妨称为固定端,直线标尺的另一端为自由端,使得直线标尺能够在环形标尺内绕固定端进行转动。

55.需注意,本技术并不限定第一标尺101、第二标尺102必须为环形、直线标尺。例如,在本技术的一些实施例中,第一标尺101为一个或两个第一直线标尺,第二标尺102为第二直线标尺(图中未示出)。第二直线标尺的一端与第一直线标尺滑动连接、或第二直线标尺滑动连接于两个第一直线标尺之间,第二直线标尺被设置为沿第一直线标尺的长度方向滑动。第一直线标尺具有第一刻度,该第一刻度用于沿第一直线标尺的长度方向进行测量。第

二直线标尺具有第二刻度,该第二刻度用于沿第二直线标尺的长度方向进行测量。可选地,第一直线标尺与第二直线标尺相互垂直。

56.在本技术的一些实施例中,第一标尺101、第二标尺102中的一个标尺的用于与另一标尺相接触的接触端具有凸台(也称为凸型台或凸型部分);而第一标尺101、第二标尺102中的另一标尺具有沿厚度方向平行排列的第一部分和第二部分。该第一部分和该第二部分之间形成有容纳该凸台的空间,以形成为该第二标尺102在该第一标尺101内转动的轨道、或该第二标尺102沿该第一标尺101滑动的轨道。

57.进一步的,前述的凸台具有凸起端、和凸起端两侧的台肩;前述的第一部分和/或第二部分的与具有前述的凸台的标尺相接触的接触端与前述的凸台的台肩相抵触,以止挡第二标尺102沿其长度方向的移动。在环形标尺、直线标尺的示例中,这使得直线标尺的移动限制为仅能进行相对于环形标尺的滑动或转动;在第一标尺101、第二标尺102均为直线标尺的示例中,这使得第二直线标尺的移动限制为仅能进行沿第一直线标尺的长度方向进行滑动。

58.具体的,作为一个可选示例,环形标尺的内侧(靠近圆心方向的一端)具有环形凸台,直线标尺包括两个片状部分,这两个片状部分通过螺栓连接形成为该直线标尺,这两个片状部分之间、至少在靠近长度方向的两端形成有用于容纳环形标尺的环形凸台的凹槽,通过该环形凸台与该凹槽的配合使得直线标尺能在环形标尺内转动;直线标尺的至少一个片状部分的沿长度方向的两端的端面与环形标尺的环形凸台的台肩面相抵触,以止挡直线标尺沿其长度方向的移动,可选地,可以将直线标尺的两端的端面设置为与环形标尺接触位置相配合的弧形。作为另一个可选示例,直线标尺为一体结构,直线标尺的沿长度方向的两端具有凸台,环形标尺包括两个片状部分,这两个片状部分通过螺栓连接形成为该环形标尺,这两个片状部分之间、至少在环形标尺的内侧(靠近圆心方向的一端)形成有用于容纳直线标尺的凸台的凹槽,通过该凸台与该凹槽的配合使得直线标尺能在环形标尺内转动;环形凸台的至少一个片状部分的内侧的端面与直线标尺的台肩面相抵触,以止挡直线标尺沿其长度方向的移动。

59.在本技术的一些实施例中,定位滑块103具有通孔,可以通过该通孔来从多个加工单元301中选定一个加工单元301。

60.可选地,通孔的尺寸不小于加工单元301的尺寸。具体地,可以通过透过通孔观察加工单元301来从多个加工单元301中选定一个加工单元301,如果定位滑块103的通孔中出现一个完整(或大体完整)的加工单元301,则表示定位滑块103对准了该加工单元301。可选地,定位滑块103的通孔的形状与加工单元301的形状相匹配。例如,在加工单元301为灯的示例中,定位滑块103的通孔可以为圆形通孔。

61.可选地,定位滑块103的该通孔的尺寸可以大于取放夹203的尺寸,并且,如图5和图6所示,取放夹203具有对准该通孔的位置,以便取放夹203能够穿过该定位滑块103的该通孔来取放加工单元301。

62.在本技术的一些实施例中,第二标尺102具有中空结构,内嵌有定位滑块103,形成为定位滑块103的滑动轨道。

63.需注意,第二标尺102在进行相对于第一标尺101的滑动或转动的过程中,至少能够停止在第一标尺101的预设位置范围中、一般能够停止在第一标尺101的任何位置;定位

滑块103在沿第二标尺102滑动的过程中,至少能够停止在第二标尺102的预设位置范围中、能够停止在第二标尺102的任何位置。可以通过人力来停止或通过为其设置诸如夹紧结构的固定结构来停止。具体的,在本技术的一些实施例中,本技术的半导体加工设备的加工单元的更换装置中的定位机构还包括:第二标尺锁定件105、定位滑块锁定件中的一个或两个。

64.其中,第二标尺锁定件105用于将第二标尺102的相对于第一标尺101的滑动或转动停止以将第二标尺102与第一标尺101相锁定。具体的,第二标尺锁定件105具有锁定状态和释放状态,在第二标尺锁定件105处于释放状态时,第二标尺102可以相对于第一标尺101进行滑动或转动,在第二标尺锁定件105处于锁定状态时,第二标尺102与第一标尺101相互锁定而无法进行相对滑动或转动。

65.其中,定位滑块锁定件用于将定位滑块103的沿第二标尺102的滑动停止以将定位滑块103与第二标尺102相锁定。具体的,定位滑块锁定件具有锁定状态和释放状态,在定位滑块锁定件处于释放状态时,定位滑块103可以相对于第二标尺102进行滑动,在定位滑块锁定件处于锁定状态时,定位滑块103与第二标尺102相互锁定而无法进行相对滑动。

66.作为一个具体示例,该第二标尺锁定件105、该定位滑块锁定件可以包括固定销,也可以选用磁铁、螺钉、卡夹等可锁定的结构。该固定销既可以用于锁定,也可以作为旋转、滑动的手柄。

67.在本技术的一些实施例中,第一标尺101的连接结构104具体用于:将第一标尺101可拆卸地固接于半导体加工设备。可选地,第一标尺101的该连接结构104包括但不限于:卡合结构、夹紧结构和/或磁吸结构。需注意,可以同时利用多种类型的连接结构104来将第一标尺101固定于半导体设备。一般来说,该第一标尺101的连接结构104用于将该第一标尺101连接于半导体加工设备的底座302,可选地,由于在一些示例中本技术的更换装置用于临时性地更换加工单元301,因此该连接结构104可以用于将第一标尺101与半导体加工设备可拆卸地固定连接,例如可拆卸地固接于半导体加工设备的加热结构的底座302。

68.可选地,该连接结构104具有锁定状态和释放状态,在将本技术的更换装置的定位机构与半导体加工设备相连接的过程中,将连接结构104保持释放状态并将定位机构靠近半导体加工设备至预设位置,然后将连接结构104切换到锁定状态,从而将定位机构与半导体加工设备稳定地连接;在将定位机构与半导体加工设备相分离的过程中,先将连接结构104从锁定状态切换到释放状态,然后可以将定位机构与半导体加工设备分离。

69.作为一个可选的具体示例,在第一标尺101为环形标尺、第二标尺102为直线标尺的示例中,环形标尺的连接结构104包括装置定位口和卡夹件,卡夹件可以为螺钉等紧固夹持的部件,可以选定其中一个螺钉定位口为环形标尺的起始0

°

。

70.可选地,标尺的精度需要能够分辨所有的加工单元301,使得不同的加工单元301具有不同的坐标。

71.可选地,在加工单元301为灯的一些具体示例中,前述环形标尺的角度分辨率不低于0.01

°

。可选地,前述直线标尺的半径测量位置分辨率不低于0.05mm。

72.可选地,在加工单元301为灯的一些具体示例中,前述定位滑块103的通孔的直径与灯的直径大体相等,一般来说略大于灯的直径。可选地,前述定位滑块103具有直径为5至50mm的通孔。可选地,前述直线标尺的中空结构的开孔宽度不小于定位滑块103的通孔直

径。可选地,前述直线标尺具有开孔宽度为5至50mm的中空结构。可选地,直线标尺的中空结构的开孔长度至少为从环形标尺的中心到离中心最远的灯的距离的一半,一般来说开孔长度与直线标尺的长度大体相当(开孔长度一般略小于直线标尺的长度),以形成为定位滑块103的滑动轨道。

73.可选地,第一标尺101、第二标尺102、定位滑块103的材料包括但不限于金属、陶瓷、塑料等任意硬质材料。

74.本技术的实施例还提供一种定位方法,该定位方法主要包括以下的步骤s11-s12,用于在更换过程中对目标加热灯进行定位。

75.步骤s11,将前述的任意一种更换装置靠近半导体加工设备,利用更换装置的第一标尺101的连接结构104,将第一标尺101与半导体加工设备相连接。其中该半导体加工设备包括多个加工单元301,例如包括由多个灯形成的灯阵。

76.步骤s12,滑动或转动更换装置的第二标尺102,并滑动更换装置的定位滑块103,以从多个加工单元301中对准一个加工单元301,根据定位滑块103相对于第二标尺102和第一标尺101的位置得到所对准的加工单元301的坐标。

77.具体的,可以滑动或转动更换装置的第二标尺102,并将该第二标尺102停止于第一标尺101的第一位置,并可以滑动更换装置的定位滑块103,并将该定位滑块103停止于第二标尺102的第二位置,从而可以根据第一位置和第二位置对应的刻度来得到所对准的加工单元301的坐标。

78.利用本技术的定位方法的前述实施例,可以得到加工单元阵列中的单个加工单元301的坐标。

79.本技术的实施例还提供另一种定位方法,该定位方法主要包括以下的步骤s21-s24,用于在更换过程中对加工单元301进行定位。

80.步骤s21,获取目标加工单元301(例如目标灯)的目标坐标。

81.步骤s22,将前述的任意一种更换装置靠近半导体加工设备,利用更换装置的第一标尺101的连接结构104,将第一标尺101与半导体加工设备相连接。其中该半导体加工设备包括多个加工单元301,例如包括由多个灯形成的灯阵。

82.步骤s23,滑动或转动更换装置的第二标尺102,并滑动更换装置的定位滑块103,以将定位滑块103移动到与目标坐标对应的位置。

83.步骤s24,将定位滑块103对准的加工单元301作为目标加工单元301。

84.可选地,在前述步骤s21中所获取的目标坐标可以包括目标第一维度坐标、目标第二维度坐标。而在前述步骤s23中,可以通过滑动或转动更换装置的第二标尺102并滑动更换装置的定位滑块103,将第二标尺102移动到与目标第一维度坐标对应的位置,将定位滑块103移动到与目标第二维度坐标对应的位置,以找到目标加工单元301。

85.可选地,在第一标尺101为环形标尺第二标尺102为直线标尺的示例中,该目标第一维度坐标为角度,该目标第一维度坐标为半径。以装置定位口为准将其夹在底座302上,旋转直线标尺找到对应的角度,用直线标尺固定销将其固定;然后沿直线标尺滑动定位滑块103即可找到对应的加工单元301。

86.利用本技术的定位方法的前述实施例,可以在知晓加工单元301的坐标时,从加工单元阵列中找到对应的加工单元301。

87.本技术的实施例还提供一种更换加工单元的方法,适用于本技术示例的半导体加工设备的加工单元的更换装置,该更换方法主要包括以下的步骤s31-s34,用于在更换过程中取出加工单元301。

88.步骤s31,利用本技术提出的更换装置中的定位机构从半导体加工设备的多个加工单元301中定位出目标加工单元301,并将定位滑块103对准目标加工单元301。具体地,可以利用前述步骤s21-s24定位目标加工单元301。

89.步骤s32,如图5所示,将更换装置中的取放夹203旋转到朝向目标加工单元301的位置。

90.步骤s33,如图6所示,将取放夹203沿滑道201靠近加工单元301,具体的可以将取放夹203向下伸入底座302内,并利用取放夹203夹取目标加工单元301。

91.步骤s34,将夹持着目标加工单元301的取放夹203沿滑道201远离底座302,以从多个加工单元301中取出目标加工单元301,然后如图7所示,沿旋转轴204将取放夹203旋转至与加工单元301的底座302大体平行,最后将目标加工单元301脱离取放夹203。

92.本技术的实施例还提供一种更换加工单元的方法,适用于本技术示例的半导体加工设备的加工单元的更换装置,该更换方法主要包括以下的步骤s41-s44,用于在更换过程中将加工单元放置在加工单元阵列中的目标坐标位置。

93.步骤s41,利用本技术提出的更换装置中的定位机构从半导体加工设备的加工单元阵列中定位出目标坐标位置,并将定位滑块103对准目标坐标位置。具体地,可以利用前述步骤s21-s24定位目标坐标位置。

94.步骤s42,将更换装置中的取放夹203置于滑道201的远离底座302的位置,沿旋转轴204将取放夹203旋转至与底座302大体平行,并夹取目标加工单元301。

95.步骤s43,将取放夹203旋转到朝向目标坐标位置。

96.步骤s44,将取放夹203沿滑道201靠近目标坐标位置,具体的可以将取放夹203向下伸入底座302内,以将目标加工单元301放置于目标坐标位置。

97.利用本技术的更换加工单元的方法的前述实施例,可以在加工单元301需要更换时,例如加工单元301损坏时,快速准确地从加工单元阵列中更换位于目标坐标的加工单元301。

98.需注意,在本实施例中,本技术的更换方法还可以包括,预先确认每个加工单元301的位置,并将相关信息存入软件系统,如表格1所示,存有加工单元301的id信息(编号)与对应的坐标信息。

99.可以利用本技术的更换方法进行故障加工单元301的更换维修,具体的,本技术的更换方法的前述步骤s21可以包括:加工单元阵列中的某个加工单元301故障,例如通过传感器信号确定出某个加工单元301出现故障并得到故障加工单元301的id(编号),利用预先制作的表格查到故障加工单元301的id所对应的目标坐标,并由软件系统界面显示该目标坐标,从而获取到目标加工单元301的目标坐标;然后利用本技术的更换装置根据本技术的更换方法的前述步骤s22至s24对目标加工单元301进行定位,以便后续进行对故障的加工单元301进行替换和检修。

100.表格1

101.加工单元的编号坐标(θ,r)

1(0.00,0.00)2(20.00,10.00)3(20.00,50.00)

…………

179(120.00,30.00)180(180.00,30.00)181(270.00,60.00)

102.以上所述,仅是本技术的较佳实施例而已,并非对本技术做任何形式上的限制,虽然本技术已以较佳实施例揭露如上,然而并非用以限定本技术,任何熟悉本专业的技术人员,在不脱离本技术技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本技术技术方案的内容,依据本技术的技术实质对以上实施例所做的任何简单修改、等同变化与修饰,均仍属于本技术技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1