一种航空发动机组件狭长空间内可视位置转换装配装置的制作方法

1.本实用新型涉及在航空发动机转子组件装配时,将处在狭长空间内拧紧螺母所需旋转作用力位置,转换至可视、可操作区域内的一种可视位置转换装配装置。

背景技术:

2.航空发动机转子组件由于在结构设计上的局限性造成了前一级转子盘中的前安装边与前一级转子盘中的后安装边间的连接螺栓及螺母处在了一个极其狭长半开口的空间内,如图1所示两盘幅板间径向距离有的仅有二十几毫米,但径向距是轴向距的5倍以上,有的盘组件此倍数值甚至更大。装配时连拧螺母所需要的最基本的手部操作的空间都没有,可视效果极差,完全可以说螺母的装配过程处于一种盲装的状态,使螺母的整个装配过程处于一种不可控的状态。

3.如图2所示,螺母装配最终状态位距离盘体内径面仅有3mm左右,有的甚至更小,在装配时经常需要进行多次摸索修磨常规扳手,甚至需要对扳手进行焊接加长杆等,整个过程耗时费力,常规扳手在修磨后,在以后的工作中根本无法再次正常使用,造成了生产成本的严重浪费;在将螺母柠至螺栓上时,由于没有合适工具,操作者只能徒手旋拧螺母,由于空间的局限性,操作者手部需要承受长时间的挤压,由于供血不足造成浮肿疼痛等,危及人员身体健康;在半封闭空间内,肉眼几乎不可视,经常需要一专人手持内窥镜等可视仪器配合装配操作者进行操作,由于人员的差异,在配合上经常需要反复查找所需旋拧螺母的位置,耗费大量时间,造成人力资源的浪费。

4.因此,急需研制一种适用于将螺母旋转作用力的旋拧位置从上述此类狭长空间内转换至可以操作及可视的空间处的辅助工具,能够在使用过程操作简单、方便、安全又可视,后期维护成本低,为生产工作节约成本。

技术实现要素:

5.本实用新型目的是,针对现有技术的不足或存在的上述问题,提出了一种适用于将螺母旋转作用力的旋拧位置从狭长空间转换至可以操作,可视的空间处的辅助工具,设计以能够保证使用的安全可靠性、使用的便捷性来考虑。使其能够保证操作过程简单便捷,制造成本低,既能够提高劳动生产率,又能有效的降低安全生产可靠性的风险。

6.本实用新型的技术方案是,一种航空发动机组件狭长空间内可视位置转换装配装置,包括壳体元件、传动齿轮系元件、转换头齿轮及可视元件,所述壳体元件由主壳体10及盖板2构成,其上方设有定位凹止口,盖板2为腰型薄板,其下方设有与主壳体10定位凹止口相配合的定位凸止口,将盖板2嵌套在主壳体的定位凹止口内,用开槽沉头螺钉3将其与主壳体10紧固,使壳体元件形成一个完整的六面体壳体,主壳体10及盖板2表面均设有贯穿的且呈纵向单排均布排列的奇数个定位精度孔作为传动齿轮系的齿轮销轴即定位轴孔,其中位于传动齿轮系元件两端头尾传动齿轮分别啮合主动与被动转换头齿轮,转换头齿轮6的内孔为容纳螺母的大孔径孔;可视元件为工业窥镜且安装主壳体10内,工业窥镜的摄像头

位于被动转换头齿轮的上方或下方。

7.转换头齿轮元件被限制它们纵、横向位移。

8.所述传动齿轮系元件由奇数个(3或5个,7个亦可,使得被动转换头齿轮具有相同的转动方向)等模数、等节距、等齿数的圆柱齿轮9及定位轴4、微型轴承8、调整垫7组成,圆柱齿轮9上设有与微型轴承8外径精密配合用的内径孔,定位轴4为两端各有一台阶面的圆柱体,微型轴承8外径安装固定至圆柱齿轮9的内径孔中,微型轴承8内径安装固定至定位轴4的第一台阶面上,定位轴4第二台阶面安装固定至壳体元件中的主壳体10上设有定位精度孔内,使圆柱齿轮相互间呈啮合状态在壳体内纵向单排排列,盖上壳体元件中的盖板2,盖板2上设有的定位精度孔均要套在定位轴4第二台阶面上,需在微型轴承8内圈与盖板2件之间放置调整垫7,用来减少微型轴承8沿定位轴4轴向移动间隙,使圆柱齿轮只能沿着定位销轴4作周向旋转运动。

9.所述转换头齿轮元件由主动、被动2个转换头齿轮6及十二角异形柱5构成,其中转换头齿轮6是台阶状圆柱齿轮,其与传动齿轮系中圆柱齿轮9等模数、等节距、等齿数,其外径台阶圆柱面固定至壳体元件中的主壳体10及盖板2两端的大孔径孔内,其中心位置并设有符合十二螺母外形规格的十二角异形孔。十二角异形柱5外形与所需要装配的十二角螺母外形一致,其中心设有与常规套筒扳手配合的英制方孔。

10.所述可视元件为工业内窥镜1,另有安装用的定位弹卡12及开槽沉头螺钉13组成,定位弹卡12用开槽沉头螺钉13固定至壳体元件外平面处,主壳体下表面或者盖板上表面均可(被动转换头齿轮附近),工业内窥镜卡在定位弹卡上,工业内窥镜为整体采购件,其可视输出端可为手机、平板或笔记本电脑等可移动便携式设备。被动转换头齿轮内孔装上所需要装配的十二角螺母,主动转换头齿轮施加旋转动力传递到被动转换头齿轮带动需要装配的十二角螺母旋在螺杆上。

11.采用圆柱直齿轮进行传动,传动高效可靠,结构简单,在保证一定精度的条件下易生产,通过常规线切割就可以完成加工。采用圆柱齿轮啮合传动,且输出端与输入端所用的转换头齿轮制式设计成一致,在使用过程中不需要确认输入或输出端,其任意一端均可作为输入或输出端,方便快捷。

12.采用奇数个圆柱齿轮传动进行相互啮合传动,保证输入转动方向与输出转动方向一致,通过输入端旋转方向就可以有效便捷的识别出输出端旋转方向。传动圆柱齿轮采用等模数、等节距、等齿数的圆柱齿轮副进行传动,齿轮副传动比为1,以齿轮啮合进行传动,能够有效保证扭矩输出与输入值一致,确保扭矩传输值不发生失真,能够有效确保设计的扭矩需求。

13.本实用新型的有益效果:此设备制造过程中对加工精度要求不高,加工设备简单,采用线切割及三轴铣就可以达到其精度要求,可视元件中的工业内窥镜采用整体采购件,配备可视设备,确保目视不可达的地方易可轻松变为可视,且可视设备为整体采购,配备简单,成本低廉。通过齿轮副的传动将螺母旋转作用力的旋拧位置转换至可以操作的空间处。生产成本低,通用性高;使用范围广,适用大部分航空发动机中转子组件,使用过程中能够有效减轻操作者劳动强度,减少装配工作中的人员配备,减少人力资源的浪费,其操作简单、便捷,提高了装配速度,确保了装配过程的有效性,杜绝了时间资源的浪费。其操作安全、可靠,有效的降低安全生产可靠性的风险。相对于现已被申请的专利(如:

201810141904.4、201220536598、202021728422.8、201610057970.4等)的此类扳手或装置而言,其结构更为小巧,传动更为可靠有效,制造更为简单,且更容易适用于在极其狭长空间内使用,如图1,2所示,此空间极其狭长,径轴向比达到5倍以上,且螺母安装处离盘体内径面太近,现已被申请专利中此类扳手或装置及常规标准的十二角棘轮扳手根本无法使用,只能通过使用修磨后的常规十二角梅花死扳手,在有限的空间内艰难操作,整个过程耗时耗力,且根本无法观察,导致装配状态不可控,而且经常需要多人通力合作才能有效确保螺母装配的有效性,在使用此扳手后将可以简单将螺母旋转作用力的旋转位置转换至可以操作的空间处,且单人就可以进行操作。

附图说明

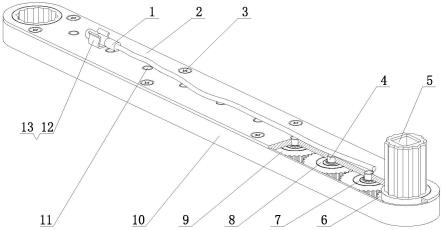

14.图1为位置转换可视装置使用状态模拟3d图;

15.图2为组件用螺母最终状态位模拟3d图;

16.图3为位置转换可视装置局部剖切3d图;

17.图4为转换头齿轮3d图;

18.图5为定位轴3d图。

具体实施方式

19.以下结合附图对本实用新型作进一步详细描述:图中标记:1工业内窥镜,2盖板,3开槽沉头螺钉,4定位轴,5十二角异形柱,6转换头齿轮,7调整垫,8微型轴承,9圆柱齿轮,10主壳体,11定位轴,12弹卡,13开槽沉头螺钉。a转子盘组件,b可视装置组件,c组件用螺栓,d组件用螺母。

20.本实用新型包括壳体元件、传动齿轮系元件、转换头齿轮元件及可视元件。如图3所示壳体元件由主壳体10及盖板2构成。

21.如图3所示传动齿轮系元件由奇数个等模数、等节距、等齿数的圆柱齿轮9及定位轴4、微型轴承8、调整垫7组成。

22.如图3所示转换头齿轮元件由2个转换头齿轮6及十二角异形柱5构成。

23.如图3所示可视元件由工业内窥镜1及定位弹卡12及开槽沉头螺钉13组成。

24.如图3所示主壳体10为腰型五面体,盖板2为腰型薄板,转换头齿轮6(见图4)是带有啮合齿与12角异形孔的特制台阶状圆柱体,圆柱齿轮9为带有啮合齿与内径孔的特制圆柱体,定位轴4(见图5)为两端各有一台阶面的圆柱体,十二角异形柱5是外形与所需要装配的十二角螺母外形一致的,中心设有与常规套筒扳手配合的英制方孔的异形柱体。

25.如图3所示,将装置中所需微型轴承8内径安装固定至定位轴4的第一台阶面上,定位轴4第二台阶面安装固定至壳体元件中的主壳体10上设有定位精度孔内,将转换头齿轮6一侧元转台阶面安装至主壳体10两端设有的大孔径孔内,使圆柱齿轮9及转换头齿轮6相互间呈啮合状态在壳体内纵向单排排列,盖上壳体元件中的盖板2,使盖板2上的凸止口嵌套在主壳体上方的定位凹止口内,用开槽沉头螺钉3将其与主壳体10紧固。其中盖板2上设有的定位精度孔均要套在定位轴4第二台阶面上与转换头齿轮6另一侧的圆柱台阶面上,需在微型轴承8内圈与盖板2件之间放置调整垫7,用来减少微型轴承8沿定位轴4轴向移动间隙,使圆柱齿轮只能沿着定位销轴4作周向旋转运动。根据后续装置的实际使用情况将定位弹

卡12用开槽沉头螺钉13固定至壳体元件外平面处,主壳体下表面或者盖板上表面均可。工业内窥镜卡在定位弹卡上,工业内窥镜的可视输出端为手机、平板或笔记本电脑等可移动便携式设备。工业内窥镜采用现有的纤维光束传像和导光或用ccd传导图像的内窥镜成为软性内窥镜。软管部包括弯曲部和插入部,也称蛇管。传导图像的纤维光束构成了纤维内镜的核心部分,它由数万根极细的玻璃纤维组成,根据光学的全反射原理,所有玻璃纤维外面必须再被覆一层折射率较低的膜,以保证所有内芯纤维传导的光线都能发生全反射。使每一根纤维在其两端所排列的位置相同,构成导像束。

26.如图1、图2所示,在使用此装置时,将所需要装配的组件用螺母4可拆卸式固定至任意一端转换头齿轮的十二角异形孔内,将装置根据工业内窥镜所反馈出组件用螺栓的位置放置至组件用螺母4所需要旋拧的位置后,将主动转换头齿轮啮合的12角异形柱(见图3)用套筒扳手带入装置中的另一端转换头齿轮即被动转换头齿轮的十二角异形孔内,通过旋拧套筒扳手,带动装置内传动齿轮系齿轮转动,使组件用螺母4能够顺利旋拧至组件用螺栓3上,直至达到其最终状态位(见图2),随后沿组件用螺栓轴向向上提出装置,进行下一个组件用螺母4的装配。

27.综上所述,此装置操作简单、便捷,有效提高了装配速度,并确保了装配过程的有效性,杜绝了时间资源的浪费。其操作安全、可靠,有效的降低安全生产可靠性的风险。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1