基于电控多路阀的钢包加揭盖系统的制作方法

1.本实用新型涉及冶金设备技术领域,具体涉及一种基于电控多路阀的钢包加揭盖系统。

背景技术:

2.钢铁企业生产过程中,高炉炼铁生产的铁水要使用钢包(铁水包)从高炉转移到炼钢作业区,高炉距离炼钢作业区通常较远,可达几千米,转移钢包时,一般需要使用火车运输或者汽车运输,运输过程中若钢包上端开口,不但会存在较大的温度损失,而且铁水包高温冒烟产生的气体会污染环境,并存在一定的安全隐患。

3.针对以上问题,目前,虽然有些企业采取措施给钢包设置保护盖系统,在钢包装入铁水后,保护盖将钢包的上端开口盖上,起到降低铁水对外的热量辐射损失和热量传导损失,阻止高温烟尘气体直接扩散到大气中,降低环境污染的作用,但普遍存在钢包盖系统可靠性不高的问题。

技术实现要素:

4.有鉴于此,本实用新型所要解决的技术问题是:提供一种可靠性高的基于电控多路阀的钢包加揭盖系统。

5.为解决上述技术问题,本实用新型的技术方案是:基于电控多路阀的钢包加揭盖系统,包括:

6.加揭盖装置,在钢包外部相对的两侧分别设置有所述加揭盖装置,每侧所述加揭盖装置包括双作用油缸、由所述双作用油缸驱动可转动的支撑臂、固定于所述支撑臂上端的盖板;

7.液压站,用于向所述双作用油缸供油和回油,所述液压站设置有液压站出油口、液压站回油口;

8.电控单元,所述液压站与所述电控单元电性连接;

9.电控多路阀,所述电控多路阀包括并联设置并集成在一起的进油回油阀块和至少两个液压输出阀块;所述进油回油阀块设置有与所述液压站出油口相连的高压进油口、与所述液压站回油口相连的低压回油口;每个所述液压输出阀块设置有与所述高压进油口连通的高压油口p、与所述低压回油口连通的低压油口t、与所述双作用油缸的a腔相连的工作油口a、与所述双作用油缸的b腔相连的工作油口b、以及阀芯驱动机构,所述阀芯驱动机构与所述电控单元电性连接;

10.其中一个所述液压输出阀块为工作阀块,两侧所述双作用油缸并联于所述工作阀块,其余所述液压输出阀块为备用阀块。

11.以下是对本实用新型的多项进一步优化设计:

12.其中,所述电控多路阀设置有应急卸油口。

13.其中,所述进油回油阀块的所述高压进油口、所述低压回油口,以及所述液压输出

阀块的所述工作油口a、所述工作油口b,分别设置有插拔式自封快速接头。

14.其中,所述电控多路阀为电控两路阀,或者电控三路阀,或者电控四路阀。

15.其中,所述支撑臂下端设置有位置传感器,所述位置传感器与所述电控单元电性连接。

16.其中,所述位置传感器为霍尔位置传感器。

17.其中,所述盖板为半圆形盖板。

18.其中,所述盖板设置有内衬。

19.采用了上述技术方案后,本实用新型的有益效果如下:

20.由于本实用新型的基于电控多路阀的钢包加揭盖系统包括设置在钢包外部相对两侧的加揭盖装置,加揭盖装置包括由双作用油缸驱动可转动的支撑臂和固定于支撑臂上端的盖板,双作用油缸与液压站之间连接有一个电控多路阀,电控多路阀包括并联设置并集成在一起的至少两个液压输出阀块和与液压站连接的进油回油阀块,其中一个液压输出阀块为工作阀块,两侧双作用油缸并联于该工作阀块;在电控单元作用下,钢包需要加盖时,液压站的高压油通过电控多路阀给两侧双作用油缸正向充油,活塞杆伸出驱动支撑臂转动,两侧盖板将钢包上端开口盖上;需要揭盖时,两侧双作用油缸反向充油,活塞杆回缩带动支撑臂反向转动,两侧盖板打开;需要盖板维持当前状态时,阀芯驱动机构驱动工作阀块的阀芯运动,使工作阀块的各油口均不连通,将双作用油缸的液压油封闭,油缸处于中立状态,从而使盖板维持当前状态;满足了钢包加盖、揭盖、状态维持多种需求。

21.由于电控多路阀具有备用阀块,若当前使用的工作阀块出现了故障,操作人员可快速将双作用油缸的连接油路切换到备用阀块,基本不影响双作用油缸正常工作,系统可靠性大为提高。

附图说明

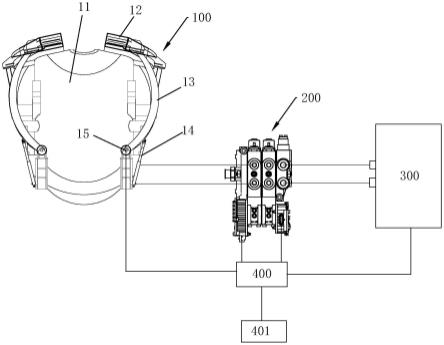

22.图1是本实用新型实施例的基于电控多路阀的钢包加揭盖系统结构示意图;

23.图2是图1中电控多路阀的结构示意图;

24.图3是图2的立体示意图;

25.图4是钢包揭盖时电控多路阀的工作阀块状态示意图(油缸下降);

26.图5是盖板状态维持时电控多路阀的工作阀块状态示意图(油缸中立);

27.图6是钢包加盖时电控多路阀的工作阀块状态示意图(油缸上升);

28.图中:100、加揭盖装置;200、电控多路阀;300、液压站;400、电控单元;401、电控操作手柄;

29.11、钢包;12、盖板;13、支撑臂;14、双作用油缸;15、位置传感器;

30.21、进油回油阀块;22、工作阀块;23、备用阀块;223、阀芯驱动机构;24、应急卸油口;25、插拔式自封快速接头。

具体实施方式

31.下面结合附图和实施例对本实用新型作进一步详细的非限制性说明。

32.如图1所示,本实用新型实施例的基于电控多路阀的钢包加揭盖系统包括:分别设置在钢包11外部相对两侧的加揭盖装置100,通过液压油管路向加揭盖装置100供油和回油

的液压站300,设置于液压油管路中的电控多路阀200,以及控制液压站300、电控多路阀200的电控单元400,电控单元400设置有电控操作手柄401。

33.如图1所示,其中,每侧加揭盖装置100均包括双作用油缸14、由双作用油缸14驱动可转动的支撑臂13、固定于支撑臂13上端的盖板12。其中,盖板12优化设计为半圆形盖板,两个半圆形盖板对在一起时形成一个圆形盖板,将钢包11上端开口完全盖住;进一步地,盖板12设置有耐火材质的内衬,用以提高使用寿命。

34.其中,支撑臂13下端还设置有位置传感器15,位置传感器15与电控单元400电性连接。位置传感器15检测到支撑臂13转到盖板12到达关闭位置或者全开位置后,给电控单元400反馈盖板12的位置信息,电控单元400根据反馈的位置信息,控制电控多路阀200的工作状态。其中,位置传感器15优选采用霍尔位置传感器,霍尔位置传感器具有无机械触点、非接触性位置感应、免除磨损、内部密封等优良特性,尤其适合在恶劣环境中使用。

35.如图2和图3所示,并参见图4、图5、图6及图1,电控多路阀200包括并联设置并集成在一起的一个进油回油阀块21和至少两个液压输出阀块,其中一个液压输出阀块为工作阀块22,两侧双作用油缸14并联于该工作阀块(将双作用油缸14的一个油腔记为a腔,另一个油腔记为b腔),其余液压输出阀块为备用阀块23。其中,进油回油阀块21设置有与液压站出油口相连的高压进油口、与液压站回油口相连的低压回油口。其中,每个液压输出阀块设置有与高压进油口连通的高压油口p、与低压回油口连通的低压油口t、与双作用油缸14的a腔相连的工作油口a、与双作用油缸14的b腔相连的工作油口b、以及阀芯驱动机构223,阀芯驱动机构223与电控单元400电性连接。

36.其中,电控多路阀200还设置有应急卸油口24。一旦液压系统出现问题,导致钢包加盖后无法打开,可以通过应急卸油口24将液压油卸掉,油缸中液压油压力卸掉后,在支撑臂13和盖板12重力作用下,双作用油缸14自动回位,盖板12打开。

37.其中,进油回油阀块21的高压进油口、低压回油口,以及液压输出阀块的工作油口a、工作油口b,分别设置有插拔式自封快速接头25,一旦当前的工作阀块出现问题,可以快速切换,将油缸液压接口与备用阀块23相连,基本不影响系统正常工作;并且,插拔式自封快速接头能确保非工作状态的多路阀油口密封住,不对外泄漏液压油。在检测到多路阀故障时,电控单元400会驱动阀芯驱动机构223运行到中立位置,堵住对外输出液压油的工作油口a、工作油口b;同时,插拔式自封快速接头25也能保证不对外输出液压,保证系统安全可靠。

38.本实施例附图中,示意出的电控多路阀200为电控两路阀。显然,不局限于电控两路阀,还可以是电控三路阀,或者电控四路阀,在此不做限制。

39.如图1所示,本实用新型的基于电控多路阀的钢包加揭盖系统,钢包需要加盖时,操纵电控操作手柄401,在电控单元400作用下,液压站300的高压油通过电控多路阀200给两侧双作用油缸14正向充油,如图6所示,工作阀块的高压油口p与工作油口b连通,油缸活塞杆伸出上升,驱动支撑臂13转动,两侧盖板12将钢包上端开口盖上;需要揭盖时,如图4所示,工作阀块的高压油口p与工作油口a连通,两侧双作用油缸14反向充油,活塞杆回缩下降,带动支撑臂13反向转动,两侧盖板12打开;需要盖板维持当前状态时,如图5所示,阀芯驱动机构驱动工作阀块的阀芯运动,使工作阀块的各油口均不连通,将双作用油缸的液压油封闭,油缸处于中立位,从而使得盖板维持当前状态;满足了钢包加盖、揭盖、状态维持多

种需求。

40.综上所述,钢包加揭盖系统设置了电控多路阀,由于电控多路阀具有备用阀块,当前使用的工作阀块出现了故障时,操作人员可快速将双作用油缸的连接油路切换到备用阀块,基本不影响双作用油缸及系统正常工作,满足了钢包加盖/揭盖/状态维持多种需求,系统可靠性大为提高。

41.以上所述为本实用新型较佳实施方式的举例,其中未详细述及的部分皆为本领域的已知技术,本实用新型的保护范围以权利要求的内容为准,任何基于本实用新型的技术启示而进行的等效变换皆在本实用新型保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1