一种基于采样预测器的机械臂约束视觉伺服控制方法及系统

本发明涉及机械臂控制与计算机视觉,尤其是涉及一种基于采样预测器的机械臂约束视觉伺服控制方法及系统。

背景技术:

1、机械臂视觉伺服广泛应用于非结构化工作场景,如动态环境下的搬运、定位、抓取等任务。然而,视觉伺服性能受到相机采样频率的制约。随着图像处理算法复杂度的提高,相机采样频率降低,从而导致系统的采样周期和控制周期不匹配,降低系统的动态响应性能和定位精度。此外,由于相机通常安装在机械臂末端,在动态跟随过程中,易导致目标从相机视场中丢失从而导致定位任务失败。基于此,现有技术通常采用的措施如下:

2、1.一种解决方法是将视野受限问题转化为优化控制问题,采用模型预测控制方法实现机械臂视觉伺服任务,如专利(cn116774589a,鲁棒非线性模型预测控制的视觉伺服目标追踪控制方法,2023.07.31)和文献(liu j,gao j,yan w.lyapunov-based modelpredictive visual servo control of an underwater vehicle-manipulator system[j].ieee transactions on intelligent vehicles,2024)。其利用被控对象的动态模型预测未来的状态,在每个控制周期内,根据性能指标函数决定最优的控制量。然而,模型预测控制往往面临着在线计算量大、响应带宽低的问题,原因是其需要在每个周期内求解凸优化问题。

3、2.另一种策略是通过构建预设性能函数来约束机器人视野范围,其主要是利用一个误差变换,将原始的含约束模型转换为一个等效的无约束模型,将性能规范和视场约束化为误差边界,如专利(cn116901061a,基于预设性能的机械臂轨迹跟踪控制方法,2023.06.16)和文献(bechlioulis c p,heshmati-alamdari s,karras g c,et al.robustimage-based visual servoing with prescribed performance under field of viewconstraints[j].ieee transactions on robotics,2019,35(4):1063-1070)。这种方法的特性在安全性能要求较高的视觉伺服应用场景中非常有价值。

4、然而,上述技术手段在相机采样频率较低时性能会急剧下降,这是由于机械臂在相机采样间隔内无法实现有效控制。因此,如何提高在大采样周期控制下的视觉伺服动态响应性能,且能够防止目标物脱离视野约束,依然是一个具有挑战性的工程应用问题。

技术实现思路

1、本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种基于采样预测器的机械臂约束视觉伺服控制方法及系统。

2、本发明的目的可以通过以下技术方案来实现:

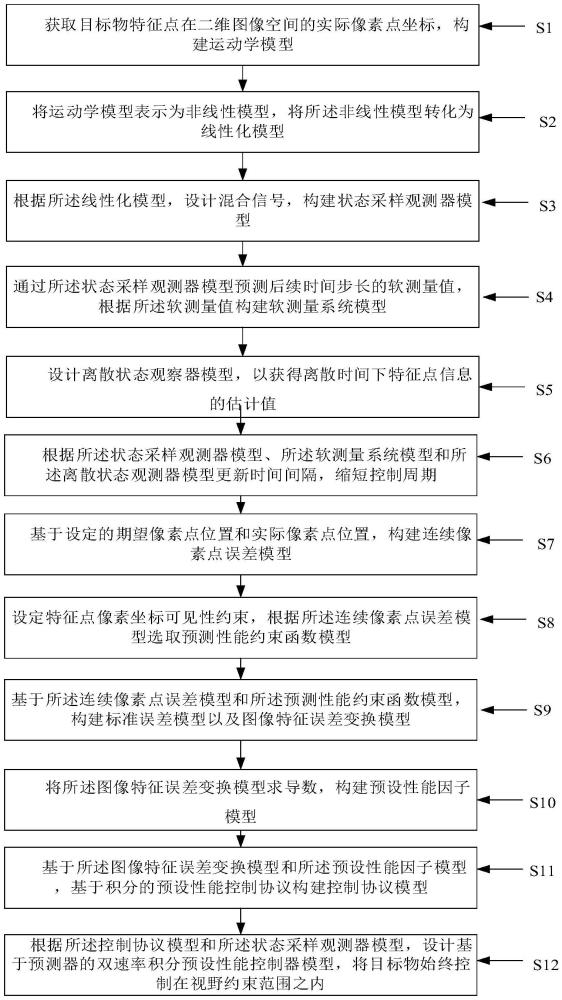

3、本发明提供一种基于采样预测器的机械臂约束视觉伺服控制方法,包括两个阶段;

4、其中,第一阶段:缩小控制周期,具体包括以下步骤:

5、步骤1、获取目标物特征点在二维图像空间的实际像素点坐标,将目标物信息转换为机械臂末端相机速度,将实际像素点坐标和其导数构建运动学模型;

6、步骤2、将运动学模型表示为非线性模型,将所述非线性模型转化为线性化模型;

7、步骤3、根据所述线性化模型,设计混合信号,构建状态采样观测器模型;

8、步骤4、通过所述状态采样观测器模型预测后续时间步长的软测量值,根据所述软测量值构建软测量系统模型,用于获得虚拟特征采样点;

9、步骤5、设计离散状态观察器模型,以获得离散时间下特征点信息的估计值;

10、步骤6、根据所述状态采样观测器模型、所述软测量系统模型和所述离散状态观测器模型更新时间间隔,缩短控制周期;

11、第二阶段:将目标物始终控制在视野约束范围之内,具体包括以下步骤:

12、步骤7、基于设定的期望像素点位置和实际像素点位置,构建连续像素点误差模型;

13、步骤8、设定特征点像素坐标可见性约束,根据所述连续像素点误差模型选取预测性能约束函数模型;

14、步骤9、基于所述连续像素点误差模型和所述预测性能约束函数模型,根据每个特征点在u和v坐标轴上的标准误差构建标准误差模型,根据所述标准误差模型,将每个特征点在u和v坐标轴上的图像特征误差进行变换,得到图像特征误差变换模型;

15、步骤10、将所述图像特征误差变换模型求导数,取得每个特征点在u和v坐标轴上的预设性能因子,根据所述预设性能因子构建预设性能因子模型;

16、步骤11、基于所述图像特征误差变换模型和所述预设性能因子模型,基于积分的预设性能控制协议构建控制协议模型;

17、步骤12、根据所述控制协议模型和所述状态采样观测器模型,设计基于预测器的双速率积分预设性能控制器模型,根据所述双速率积分预设性能控制器模型将目标物始终控制在视野约束范围之内。

18、所述运动学模型采用如下公式表示:

19、

20、其中,st(t)=[u1,v1,u2,v2,u3,v3,u4,v4]t,ui和vi分别是第i个特征点在平面坐标系u和v两个坐标轴的值,为连续时间下全部的视觉特征点信息的导数,ls(z,st(t))为相互作用矩阵,y(t)为像素点位置,v(t)为机械臂末端相机速度,c=i8×8。

21、所述线性化模型采用如下公式表示:

22、

23、其中,

24、所述混合信号由像素点位置和软测量值组成,采用如下公式表示:

25、

26、其中,y(tk)为像素点位置,ym(tk)为软测量值;

27、所述状态采样观测器模型采用如下公式表示:

28、

29、其中,是st(t)的估计值,为的导数,st(t)为连续时间下全部的视觉特征点信息,p是观测器增益常数,v(tk)表示离散状态下的关节速度,为混合信号。

30、所述软测量系统模型采用如下公式表示:

31、

32、其中,sm(tk)是虚拟特征采样点坐标组成的矩阵,tk-1表示上一控制器瞬时更新时间,v(tk-1)表示离散状态下的关节速度,dτ是微分因子。

33、所述离散状态观察器模型采用如下公式表示:

34、

35、其中,是st(tk)的估计值,tk-1表示上一控制器瞬时更新时间,

36、所述连续像素点误差模型采用如下公式表示:

37、

38、其中,和分别是每个特征点在u和v坐标轴上的像素误差值,ui(t)和vi(t)分别是u和v坐标轴上的坐标值,和分别是每个特征点在u和v坐标轴上的期望坐标值,e(t)由和组成,其表达为:

39、

40、所述预测性能约束函数模型采用如下公式表示:

41、

42、其中,和为每个特征点在u和v坐标轴上的预测性能约束函数,max函数是求解该向量中的最大值,exp为指数函数,ρ∞是稳态性能参数,l为约束时间范围的参数。

43、所述标准误差模型采用如下公式表示:

44、

45、其中,和为每个特征点在u和v坐标轴上的标准误差;

46、所述图像特征误差变换模型采用如下公式表示:

47、

48、其中,和为每个特征点在u和v坐标轴上的图像特征误差变换后的图像特征误差变换数值;

49、所述预设性能因子模型采用如下公式表示:

50、

51、其中,和均为预设性能因子。

52、所述控制协议模型采用如下公式表示:

53、

54、其中,α0、k1和k2为控制器调节参数系数,σ(t)由预设性能因子和叠加组成,其矩阵表达式为ξ(t)由图像特征误差变换数值和叠加组成,其矩阵表达式为

55、所述双速率积分预设性能控制器模型采用如下公式表示:

56、

57、其中,和分别是中的估计值,均是关于st(t)的参数,st(t)是关于ui和vi的参数,将和分别代替中的ui和vi得到和

58、第二方面,本发明提供一种基于采样预测器的机械臂约束视觉伺服控制系统,包括视觉伺服系统和控制系统,其中,所述视觉伺服系统包括机械臂和相机,所述控制系统包括上述构建的模型,所述基于采样预测器的机械臂约束视觉伺服控制系统用于实现上述中任一所述的方法。

59、与现有技术相比,本发明具有以下有益效果:

60、1.本发明基于预设性能控制设计方法,对视觉伺服系统中瞬态响应性能进行定量刻画,提高了在大采样周期控制下的视觉伺服动态响应性能,对于存在的视野约束问题和初始误差过大的问题都能够较好的解决。

61、2.本发明提出的基于预测器的机械臂约束视觉伺服控制设计方法,相较于传统的预设性能方案,拥有更高的计算效率和动态响应性能。

62、3.本发明在整个慢采样期间没有输出测量时,使用线性化模型和状态采样观测器模型生成软测量值实现预测步骤,提高了基于采样预测器的机械臂约束视觉伺服控制系统的响应速度和鲁棒性,提高了基于采样预测器的机械臂约束视觉伺服控制系统的带宽。

- 还没有人留言评论。精彩留言会获得点赞!