一种自动上料喷码系统的制作方法

1.本发明属于喷码机领域,具体的说是一种自动上料喷码系统。

背景技术:

2.喷码机,是在各种物体表面上喷印上图案文字和数码,且集机电一体化的高科技产品。广泛应用于食品工业、化妆品工业、医药工业、汽车等零件加工行业、电线电缆行业、铝塑管行业、烟酒行业及其它领域。可用于喷印生产日期、批号、条型码以及商标图案、防伪标记和中文字样。

3.传统的喷码机内部的墨水多为机械高压传导,在墨水喷码时,会损失一部分能量和电荷,喷的文字与物体的外表面吸附性较低,由于物体外表面常与外界接触摩擦,极易脱落。并且,采用固体连接式的喷码机,可操作范围有限,比较占空间,对于运输和存储都非常不方便。

技术实现要素:

4.本发明的目的在于提供了一种自动上料喷码系统,以解决上述背景技术中提出的问题。

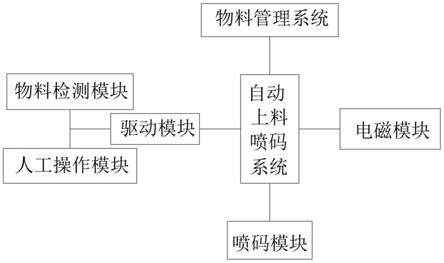

5.本发明解决其技术问题所采用的技术方案是:本发明所述的一种自动上料喷码系统,包括物料管理系统;还包括物料检测模块、驱动模块、人工操作模块、电磁模块和喷码模块;其中:

6.物料检测模块:实时检测物料在设备内部的状态,包括液态墨水的剩余容量和所处位置,从而判断是否需要向喷码机内部送料;

7.驱动模块:由喷码机内部的液压系统提供送料动力,利用液压传动平稳、顺畅且能量损失小的特点,为设备的运作提供保障;

8.人工操作模块:包括控制电脑、键盘、显示屏、旋钮和触摸板,用于将外界指令输入喷码机的内部,根据实际需要,可以向喷码机内部输入不同的条码;

9.电磁模块:主要作用是将墨水由中性转化为导电性,将带电粒子与墨水混合,利用磁场作用,控制墨水滴的运动轨迹和运动状态;

10.喷码模块:将带电墨水滴喷射至物体表面,由于是非接触式,不会对喷码效果产生影响;

11.所述喷码机包括液压泵,所述液压泵的顶部固定连接有固定杆,所述固定杆底端的外表面转动连接有支架,所述固定杆顶端右侧设置有输入机构,所述固定杆的顶端滑动连接有伸缩杆,所述伸缩杆的顶端活动连接有导杆,所述导杆的左端固定连接有喷嘴,所述喷嘴的外表面固定连接有上料管。

12.所述输入机构包括操作面板,所述操作面板左侧的外表面活动连接有折叠杆,所述折叠杆的左端与固定杆的外表面转动连接,所述折叠杆的壁中转动连接有转杆。

13.所述喷嘴的内表面固定连接有绝缘管,所述绝缘管的左侧设置有连接管,所述连

接管的右端与喷嘴左侧的外表面固定连接,所述连接管的内表面固定连接有螺旋加速管,所述螺旋加速管的左端固定连接有夹板,所述夹板的内表面设置有导向机构。

14.所述绝缘管的外表面固定连接有环形磁铁,所述绝缘管的壁中开设有通孔,所述绝缘管的内表面固定连接有固定板,所述固定板左侧的外表面固定连接有支撑杆,所述支撑杆的外表面设置有压缩弹簧,所述压缩弹簧的右端与固定板左侧的外表面固定连接,所述压缩弹簧的左端固定连接有活动板,所述活动板左侧的外表面固定连接有折叠板,所述折叠板左侧的外表面固定连接有充电板,所述充电板的外表面与绝缘管的内表面固定连接,所述充电板右侧的外表面固定连接有电极,所述电极的右端设置有单向板,所述单向板的外表面与折叠板的内表面滑动连接,所述单向板右侧的外表面与支撑杆的左端固定连接,所述支撑杆的外表面固定连接有挡板,所述挡板右侧的外表面与活动板左侧的外表面相接触。

15.所述导向机构包括橡胶环,所述橡胶环的外表面与夹板的外表面固定连接,所述夹板的壁中开设有卡槽,所述卡槽的内表面滑动连接有滑板,所述滑板的外表面固定连接有转向线圈,所述转向线圈的外表面与夹板的内表面滑动连接。

16.本发明的有益效果如下:

17.1.本发明通过设置支架,当喷码机使用时,展开支架,在伸缩杆的辅助配合下,喷码机的水平高度可以自由调节,喷码角度和距离也可自由调节,能够适应不同的工作环境,当喷码机不使用时反向折回支架,收回伸缩杆,调节转杆,折叠杆折叠,操作面板向固定杆靠近,喷码机的体积减小,便于运输和存储,利用折叠式结构,解决了传统喷码机体积固定,导致灵活性差、且不便于运输和存储的问题。

18.2.本发明通过设置喷嘴,当液压泵将墨水从上料管运送至输入机构内部时,输入机构根据实际需求控制喷码,当墨水滴进入喷嘴内部时,活动板和充电板同时接通电路,两个板子内部的电荷数量相等且电性相同,由于同性相斥,活动板沿绝缘板的内表面向右滑动,折叠板展开,活动板与挡板分离,由于折叠板体积增大,内部气压减小,中性墨水滴吸入折叠板的内部,然后活动板内部通入异性电荷,由于异性相吸,折叠板折叠,活动板与挡板接触挤压,中性墨水滴通过单向板,经充电板外表面的电极充电后墨水滴带电,重复上述步骤,折叠板展开,带电墨水滴在自身内外压力差的作用下膨胀破裂,随着折叠板的展开,折叠板和绝缘管壁中的通孔对齐,带电墨水滴从通孔流出,在外界环形磁铁的作用下悬浮于环形磁铁和绝缘管之间的空隙中,如此循环,在完成转动上料的同时也使得墨水滴完成带电操作,带电的墨水滴吸附性更强,不容易脱落,解决了传统喷码机墨水容易脱落的问题。

19.3.本发明通过设置导向机构,当带电墨水滴悬浮时,螺旋加速管和转向线圈接通电路,两者带与墨水滴相反的电荷,在异性相吸作用下,墨水滴沿螺旋加速管的外表面加速运动,随着墨水滴的靠近,滑板挤压转向线圈,转向线圈的磁感线逐渐向夹板的圆心处靠近,墨水滴运动至螺旋加速管的左端时,在离心力作用下甩出,被甩出的墨水滴受转向线圈的吸引,由橡胶环的间隙处喷出,最后射在夹板外部的物体表面,喷码完成,利用电磁感应,控制带电墨水滴的运动方向和速度,解决了传统机械传导容易造成能量和电荷损失的问题。

附图说明

20.图1是本发明的系统框图;

21.图2是本发明主视图;

22.图3是本发明输入机构的结构示意图;

23.图4是本发明喷嘴的结构示意图;

24.图5是本发明绝缘管的结构示意图;

25.图6是本发明导向机构的结构示意图。

26.图中:液压泵1,固定杆2,支架3,输入机构4,伸缩杆5,导杆6,喷嘴7,上料管8,操作面板10,折叠杆11,转杆12,绝缘管20,连接管21,螺旋加速管22,夹板23,导向机构24,通孔30,固定板31,支撑杆32,压缩弹簧33,活动板34,折叠板35,充电板36,电极37,单向板38,挡板39,橡胶环40,卡槽41,滑板42,转向线圈43。

具体实施方式

27.使用图1

‑

图6对本发明一实施方式的一种自动上料喷码系统进行如下说明。

28.如图1

‑

图6所示,本发明所述的一种自动上料喷码系统,包括物料管理系统;还包括物料检测模块、驱动模块、人工操作模块、电磁模块和喷码模块;其中:

29.物料检测模块:实时检测物料在设备内部的状态,包括液态墨水的剩余容量和所处位置,从而判断是否需要向喷码机内部送料;

30.驱动模块:由喷码机内部的液压系统提供送料动力,利用液压传动平稳、顺畅且能量损失小的特点,为设备的运作提供保障;

31.人工操作模块:包括控制电脑、键盘、显示屏、旋钮和触摸板,用于将外界指令输入喷码机的内部,根据实际需要,可以向喷码机内部输入不同的条码;

32.电磁模块:主要作用是将墨水由中性转化为导电性,将带电粒子与墨水混合,利用磁场作用,控制墨水滴的运动轨迹和运动状态;

33.喷码模块:将带电墨水滴喷射至物体表面,由于是非接触式,不会对喷码效果产生影响;

34.喷码机包括液压泵1,液压泵1的顶部固定连接有固定杆2,固定杆2底端的外表面转动连接有支架3,固定杆2顶端右侧设置有输入机构4,固定杆2的顶端滑动连接有伸缩杆5,伸缩杆5的顶端活动连接有导杆6,导杆6的左端固定连接有喷嘴7,喷嘴7的外表面固定连接有上料管8。

35.输入机构4包括操作面板10,操作面板10左侧的外表面活动连接有折叠杆11,折叠杆11的左端与固定杆2的外表面转动连接,折叠杆11的壁中转动连接有转杆12,通过设置支架3,当喷码机使用时,展开支架3,在伸缩杆5的辅助配合下,喷码机的水平高度可以自由调节,喷码角度和距离也可自由调节,能够适应不同的工作环境,当喷码机不使用时反向折回支架3,收回伸缩杆5,调节转杆12,折叠杆11折叠,操作面板10向固定杆2靠近,喷码机的体积减小,便于运输和存储,利用折叠式结构,解决了传统喷码机体积固定,导致灵活性差、且不便于运输和存储的问题。

36.喷嘴7的内表面固定连接有绝缘管20,绝缘管20的左侧设置有连接管21,连接管21的右端与喷嘴7左侧的外表面固定连接,连接管21的内表面固定连接有螺旋加速管22,螺旋

加速管22的左端固定连接有夹板23,夹板23的内表面设置有导向机构24。

37.绝缘管20的外表面固定连接有环形磁铁,绝缘管20的壁中开设有通孔30,绝缘管20的内表面固定连接有固定板31,固定板31左侧的外表面固定连接有支撑杆32,支撑杆32的外表面设置有压缩弹簧33,压缩弹簧33的右端与固定板31左侧的外表面固定连接,压缩弹簧33的左端固定连接有活动板34,活动板34左侧的外表面固定连接有折叠板35,折叠板35左侧的外表面固定连接有充电板36,充电板36的外表面与绝缘管20的内表面固定连接,充电板36右侧的外表面固定连接有电极37,电极37的右端设置有单向板38,单向板38的外表面与折叠板35的内表面滑动连接,单向板38右侧的外表面与支撑杆32的左端固定连接,支撑杆32的外表面固定连接有挡板39,挡板39右侧的外表面与活动板34左侧的外表面相接触,通过设置喷嘴7,当液压泵1将墨水从上料管8运送至输入机构4内部时,输入机构4根据实际需求控制喷码,当墨水滴进入喷嘴7内部时,活动板34和充电板36同时接通电路,两个板子内部的电荷数量相等且电性相同,由于同性相斥,活动板34沿绝缘板20的内表面向右滑动,折叠板35展开,活动板34与挡板39分离,由于折叠板35体积增大,内部气压减小,中性墨水滴吸入折叠板35的内部,然后活动板34内部通入异性电荷,由于异性相吸,折叠板35折叠,活动板34与挡板39接触挤压,中性墨水滴通过单向板38,经充电板36外表面的电极37充电后墨水滴带电,重复上述步骤,折叠板35展开,带电墨水滴在自身内外压力差的作用下膨胀破裂,随着折叠板35的展开,折叠板35和绝缘管20壁中的通孔30对齐,带电墨水滴从通孔30流出,在外界环形磁铁的作用下悬浮于环形磁铁和绝缘管20之间的空隙中,如此循环,在完成转动上料的同时也使得墨水滴完成带电操作,带电的墨水滴吸附性更强,不容易脱落,解决了传统喷码机墨水容易脱落的问题。

38.导向机构24包括橡胶环40,橡胶环40的外表面与夹板23的外表面固定连接,夹板23的壁中开设有卡槽41,卡槽41的内表面滑动连接有滑板42,滑板42的外表面固定连接有转向线圈43,转向线圈43的外表面与夹板23的内表面滑动连接,通过设置导向机构24,当带电墨水滴悬浮时,螺旋加速管22和转向线圈43接通电路,两者带与墨水滴相反的电荷,在异性相吸作用下,墨水滴沿螺旋加速管22的外表面加速运动,随着墨水滴的靠近,滑板42挤压转向线圈43,转向线圈43的磁感线逐渐向夹板23的圆心处靠近,墨水滴运动至螺旋加速管22的左端时,在离心力作用下甩出,被甩出的墨水滴受转向线圈43的吸引,由橡胶环40的间隙处喷出,最后射在夹板23外部的物体表面,喷码完成,利用电磁感应,控制带电墨水滴的运动方向和速度,解决了传统机械传导容易造成能量和电荷损失的问题。

39.具体工作流程如下:

40.工作时,当喷码机使用时,展开支架3,在伸缩杆5的辅助配合下,喷码机的水平高度可以自由调节,喷码角度和距离也可自由调节,能够适应不同的工作环境,当喷码机不使用时反向折回支架3,收回伸缩杆5,调节转杆12,折叠杆11折叠,操作面板10向固定杆2靠近,喷码机的体积减小,便于运输和存储,利用折叠式结构。

41.当液压泵1将墨水从上料管8运送至输入机构4内部时,输入机构4根据实际需求控制喷码,当墨水滴进入喷嘴7内部时,活动板34和充电板36同时接通电路,两个板子内部的电荷数量相等且电性相同,由于同性相斥,活动板34沿绝缘板20的内表面向右滑动,折叠板35展开,活动板34与挡板39分离,由于折叠板35体积增大,内部气压减小,中性墨水滴吸入折叠板35的内部,然后活动板34内部通入异性电荷,由于异性相吸,折叠板35折叠,活动板

34与挡板39接触挤压,中性墨水滴通过单向板38,经充电板36外表面的电极37充电后墨水滴带电,重复上述步骤,折叠板35展开,带电墨水滴在自身内外压力差的作用下膨胀破裂,随着折叠板35的展开,折叠板35和绝缘管20壁中的通孔30对齐,带电墨水滴从通孔30流出,在外界环形磁铁的作用下悬浮于环形磁铁和绝缘管20之间的空隙中,如此循环,在完成转动上料的同时也使得墨水滴完成带电操作,带电的墨水滴吸附性更强,不容易脱落。

42.当带电墨水滴悬浮时,螺旋加速管22和转向线圈43接通电路,两者带与墨水滴相反的电荷,在异性相吸作用下,墨水滴沿螺旋加速管22的外表面加速运动,随着墨水滴的靠近,滑板42挤压转向线圈43,转向线圈43的磁感线逐渐向夹板23的圆心处靠近,墨水滴运动至螺旋加速管22的左端时,在离心力作用下甩出,被甩出的墨水滴受转向线圈43的吸引,由橡胶环40的间隙处喷出,最后射在夹板23外部的物体表面,喷码完成,利用电磁感应,控制带电墨水滴的运动方向和速度。

43.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本发明的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1