一种凹印版辊及其生产方法与流程

1.本技术涉及凹版印刷设备的领域,尤其是涉及一种凹印版辊及其生产方法。

背景技术:

2.凹版印刷作为印刷工艺的一种,以其印制品墨层厚实,颜色鲜艳、饱和度高、印版耐印率高、印品质量稳定、印刷速度快等优点在印刷包装及图文出版领域内占据极其重要的地位。

3.相关技术中,凹版印刷需要先制作相应凹印版辊,凹印版辊生产工艺为:在钢管外侧壁上先镀一层镍层,然后在镍层上再镀一层铜层,在铜层上使用电子雕刻机雕刻图案,然后在铜层上镀一层铬层。利用镍层增加铜层在钢管上的连接稳定性,铜层上的图案用于凹版印刷,铬层可有效提高凹印版辊的耐磨性,延长凹印版辊的使用寿命。

4.针对上述相关技术,发明人认为:通过电镀的方式在钢管上依次增加镍层、铜层和铬层,电镀过程中散发大量有毒气体,从而污染环境,对操作人员身体造成危害。

技术实现要素:

5.为了减少凹印版辊生产对环境的污染,减少对操作人员身体的损伤,本技术提供一种凹印版辊及其生产方法。

6.第一方面,本技术提供的一种凹印版辊采用如下的技术方案:一种凹印版辊,包括版辊基管,所述版辊基管上通过粘接层同轴固定连接有雕刻管,所述雕刻管上设置有耐磨层,所述版辊基管两端同轴固定连接有法兰盘,所述法兰盘内壁开设有键槽。

7.通过采用上述技术方案,将雕刻管通过粘接层粘接于版辊基管上,从而代替电镀铜工序,有效减少凹印版辊生产对环境的影响,减少电镀工序对操作人员身体的损伤。

8.可选的,所述粘接层为金属粘接胶层,所述版辊基管上设置有连接机构,所述雕刻管和版辊基管之间通过连接机构形成用于装载金属粘接胶的浇注腔。

9.通过采用上述技术方案,先通过连接机构将雕刻管安装于版辊基管上,再向浇注腔内注入金属粘接胶,金属粘接胶提高雕刻管与版辊基管之间的连接强度,同时对雕刻管进行支撑,提高雕刻管的结构稳定性。

10.可选的,所述连接机构包括同轴固定连接于法兰盘外侧壁的连接环,所述雕刻管位于两个连接环之间且与连接环固定连接,其中一个连接环上开设有注胶孔和排气孔,所述版辊基管上同轴套设有支撑组件,所述支撑组件与雕刻管内壁抵接。

11.通过采用上述技术方案,从注胶孔处将金属粘接胶注入浇注腔内,浇注腔内空气经排气孔排出从而将浇注腔内填充,金属粘接胶固化以后将雕刻管和雕刻管粘接,同时支撑组件对雕刻管进行支撑,提高注入金属粘接胶时雕刻管在版辊基管上的稳定性。

12.可选的,所述支撑组件包括沿版辊基管轴向等距间隔设置的多个支撑环,所述支撑环同轴套设于版辊基管上,所述支撑环内壁与版辊基管外壁抵接,所述支撑环外壁与雕

刻管内壁抵接,多个支撑环通过支撑杆连接,所述支撑杆长度方向与版辊基管轴向平行,所述支撑环上固定连接有注胶管,所述注胶管穿过支撑环,所述注胶管一端与未开设有注胶孔的连接环抵接,另一端穿过注胶孔,所述注胶管上沿版辊基管轴向开设有多个第一排胶孔,所述支撑环上开设有多个第二排胶孔。

13.通过采用上述技术方案,金属粘接胶经注胶管进入于浇注腔内,浇注完成后,金属粘接胶与支撑组件在雕刻管和版辊基管之间起支撑作用,以金属粘接胶为基体,以支撑组件为增强体,有效提高对雕刻管的支撑强度,从而提高雕刻管的结构稳定性。

14.可选的,所述金属粘接胶由a组分和b组分混合而成,所述a组分与b组分二者重量之比为(23~37):(12~18),所述a组分包括以下重量份的原料:环氧树脂40~60份,聚丁二烯树脂15~25份,增强填料10~20份,偶联剂7~13份,活性稀释剂20~30份,所述b组分包括以下重量份的原料:载体乳液35~45份,固化剂10~20份,促进剂3~7份。

15.通过采用上述技术方案,a组分和b组分混合制得金属粘接胶,活性稀释剂和载体乳液延缓金属粘接胶固化,从而便于金属粘接胶到达浇筑腔内各位置,金属粘接胶固化以后将雕刻管与支撑组件以及版辊基管粘接,固化后的金属粘接胶对雕刻管进行支撑,从而提高雕刻管的结构稳定性。

16.可选的,所述载体乳液为丙烯酸乳液。

17.通过采用上述技术方案,以丙烯酸乳液作为载体乳液,当金属粘接胶固化时,丙烯酸乳液有效提高金属粘接胶的粘接强度。

18.可选的,所述增强填料包括氧化铝粉和气相二氧化硅粉,所述氧化铝粉和气相二氧化硅粉二者重量之比为2:3。

19.通过采用上述技术方案,加入氧化铝粉和气相二氧化硅粉一方面提高金属粘接胶固化后对雕刻管的支撑强度,另一方面降低金属粘接胶的固化收缩率,进一步提高对雕刻管的支撑作用。

20.可选的,所述金属粘接胶的制备方法包括以下步骤:先将环氧树脂、聚丁二烯树脂、增强填料、偶联剂和活性稀释剂混合搅拌均匀制备a组分,同时将载体乳液、固化剂和促进剂混合搅拌均匀制备b组分,最后将a组分和b组分混合制得金属粘接胶。

21.通过采用上述技术方案,预先制得a组分和b组分以后,通过将a组分和b组分混合即可制得金属粘接胶,现制现用,操作简单方便。

22.第二方面,本技术提供一种凹印版辊的生产方法,采用如下的技术方案:一种凹印版辊的生产方法,包括以下步骤:s1、对版辊基管外侧壁清理,将雕刻管同轴套设于版辊基管上并通过粘接层与版辊基管连接;s2、雕刻管外侧壁进行研磨抛光;s3、在雕刻管外侧壁上雕刻印刷图案;s4、在雕刻管外侧壁上通过电镀增加耐磨层,对耐磨层进行清洗和抛光,制得凹印版辊。

23.通过采用上述技术方案,将雕刻管与版辊基管粘接,从而代替电镀铜工序,有效减少电镀铜工序对环境的污染,从而减少对操作人员身体的损伤。

24.综上所述,本技术包括以下至少一种有益技术效果:1.雕刻管与版辊基管粘接,从而代替电镀铜工序,有效减少电镀铜工序对环境的污染,从而减少对操作人员身体的损伤;2.连接环将雕刻管与版辊基管连接,金属粘接胶和支撑组件对雕刻管进行支撑,

以金属粘接胶为基层,以支撑组件为增强体,有效提高对雕刻管的支撑强度。

附图说明

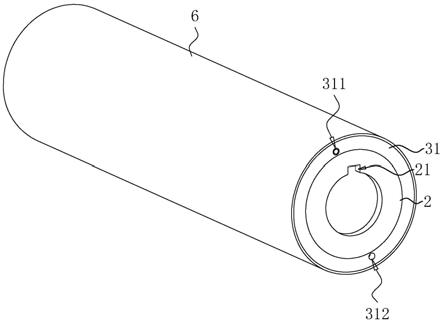

25.图1是本技术实施例1整体结构示意图;图2是本技术实施例1部分结构剖视示意图,主要用于展示练级机构;图3是本技术实施例1部分结构示意图,主要用于展示支撑组件;图4是图3中a部分的局部放大示意图,主要用于展示支撑环。

26.附图标记说明:1、版辊基管;2、法兰盘;21、键槽;3、连接机构;31、连接环;311、注胶孔;312、排气孔;32、支撑组件;321、支撑环;3211、第二排胶孔;322、支撑杆;323、注胶管;3231、第一排胶孔;4、浇注腔;5、雕刻管;6、耐磨层。

具体实施方式

27.环氧树脂为e51环氧树脂,聚丁二烯树脂为液体树脂、采购自武汉普洛夫生物科技有限公司,氧化铝粉为α相纳米三氧化二铝、粒径为100nm,气相二氧化硅粉粒径为40nm,偶联剂为硅烷偶联剂kh-560,活性稀释剂为age稀释剂,丙烯酸乳液采购自山东禾炬电子科技有限公司,固化剂采购自济南英出化工科技有限公司,促进剂为dmp-30固化剂。

28.以下结合附图和实施例对本技术作进一步详细说明。

29.实施例实施例1本技术实施例1公开一种凹印版辊。参照图1、图2和图3,凹印版辊包括版辊基管1,版辊基管1两端均同轴固定连接有法兰盘2,法兰盘2内壁开设有键槽21。版辊基管1外侧壁设置有连接机构3,版辊基管1外侧壁通过粘接层连接有雕刻管5,雕刻管5与版辊基管1同轴设置,雕刻管5外侧壁固定连接有耐磨层6。

30.参照图2和图3,版辊基管1为空心圆柱管,版辊基管1材质为不锈钢。粘接层为金属粘接胶层,雕刻管5为与版辊基管1同轴的铜管。耐磨层6为电镀于铜管外侧壁的铬层。

31.参照图2和图3,连接机构3包括同轴固定连接于法兰盘2外侧壁的连接环31,其中一个连接环31上开设有注胶孔311和排气孔312。雕刻管5位于两个连接环31之间,雕刻管5两端均与相邻的连接环31固定连接。版辊基管1、连接环31和雕刻管5三者组成用于装载金属粘接胶的浇注腔4,注胶孔311和排气孔312与浇注腔4内连通。版辊基管1上同轴套设有支撑组件32,支撑组件32将浇注腔4与外界连通。

32.参照图2、图3和图4,支撑组件32包括多个同轴套设于版辊基管1上的支撑环321,多个支撑环321沿版辊基管1轴向等距间隔设置,本实施例中支撑环321设置为四个,支撑环321上开设有多个第二排胶孔3211。支撑环321内侧壁与版辊基管1外侧壁抵接,支撑环321外侧壁与雕刻管5内侧壁抵接。支撑环321上固定连接有多根支撑杆322,多根支撑杆322以支撑环321轴线为圆心周向设置,在本实施例中支撑杆322设置为四根。支撑杆322轴向与版辊基管1轴向平行,支撑杆322穿过支撑环321将四个支撑环321连接。支撑杆322两端均与相邻连接环31抵接。支撑环321上固定连接有注胶管323,注胶管323穿过支撑环321将四个支撑环321连接,注胶管323一端与未开设有注胶孔311的连接环31抵接,注胶管323另一端穿过注胶孔311,注胶管323侧壁开设有多个第一排胶孔3231。

33.本技术实施例1一种凹印版辊的实施原理为:安装时先在版辊基管1两端焊接法兰盘2,在法兰盘2内壁开键槽21。在其中一个法兰盘2上焊接未开设有注胶孔311的连接环31,将支撑组件32套设于版辊基管1上,再将雕刻管5套设于支撑组件32上并与相邻连接环31焊接,然后在另外一个法兰盘2上放置开设有注胶孔311的连接环31,调整支撑环321位置使注胶管323穿过注胶孔311,将该连接环31焊接于法兰盘2上。对雕刻管5进行雕刻以后,在雕刻管5上通过电镀镀一层耐磨层6。

34.实施例2本技术实施例2公开一种凹印版辊的生产方法,包括以下步骤:s1、将法兰盘2焊接于版辊基管1两端,并在法兰盘2上开键槽21,然后对版辊基管1侧壁进行清理,将连接机构3和雕刻管5安装于版辊基管1上,向浇注腔4内注入金属粘接胶,对注胶孔311和排气孔312进行封闭,可采用焊接的方式,制得半成品版辊;s2、将半成品版辊置于凹版研磨机上进行研磨抛光,在此过程中金属粘接胶随半成品版辊转动而均匀分散;s3、通过雕刻机在雕刻管5外侧壁上雕刻印刷图案;s4、在雕刻管5外侧壁上通过电镀增加铬层作为耐磨层6,电镀过程中保持温度为50℃,对耐磨层6进行清洗和抛光,制得凹印版辊。

35.实施例3s1、将40kg环氧树脂、15kg聚丁二烯树脂、4kg氧化铝粉、6kg气相二氧化硅粉、7kg偶联剂和20kg活性稀释剂混合搅拌均匀制得a组分,将35kg载体乳液、10kg固化剂和3kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

36.实施例4s1、将40kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

37.实施例5s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

38.实施例6s1、将60kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

39.实施例7s1、将50kg环氧树脂、15kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促

进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

40.实施例8s1、将50kg环氧树脂、25kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

41.实施例9s1、将50kg环氧树脂、20kg聚丁二烯树脂、4kg氧化铝粉、6kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

42.实施例10s1、将50kg环氧树脂、20kg聚丁二烯树脂、8kg氧化铝粉、12kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

43.实施例11s1、将50kg环氧树脂、20kg聚丁二烯树脂、15kg氧化铝粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

44.实施例12s1、将50kg环氧树脂、20kg聚丁二烯树脂、15kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

45.实施例13s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、7kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

46.实施例14s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、13kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

47.实施例15s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg

偶联剂和20kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

48.实施例16s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和30kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

49.实施例17s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将35kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

50.实施例18s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将45kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

51.实施例19s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、10kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

52.实施例20s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、20kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

53.实施例21s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和3kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

54.实施例22s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和7kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

55.实施例23

s1、将60kg环氧树脂、25kg聚丁二烯树脂、8kg氧化铝粉、12kg气相二氧化硅粉、13kg偶联剂和30kg活性稀释剂混合搅拌均匀制得a组分,将45kg载体乳液、20kg固化剂和7kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

56.对比例对比例1s1、将50kg环氧树脂、20kg聚丁二烯树脂、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

57.对比例2s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉和10kg偶联剂混合搅拌均匀制得a组分,将40kg载体乳液、15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

58.对比例3s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉、10kg偶联剂和25kg活性稀释剂混合搅拌均匀制得a组分,将15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

59.对比例4s1、将50kg环氧树脂、20kg聚丁二烯树脂、6kg氧化铝粉、9kg气相二氧化硅粉和10kg偶联剂混合搅拌均匀制得a组分,将15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

60.对比例5s1、将50kg环氧树脂、20kg聚丁二烯树脂和10kg偶联剂混合搅拌均匀制得a组分,将15kg固化剂和5kg促进剂混合搅拌均匀制得b组分;s2、将s1中a组分和b组分混合搅拌均匀制得金属粘接胶。

61.表1实施例3-23和对比例1-5原料表(kg)

性能检测根据gb/t 15223-2008/iso 1675:1985《塑料液体树脂用比重瓶法测定密度》测定固化前和固化后金属粘接胶的密度,然后按照如下公式计算固化收缩率:固化收缩率=(1-ρ

前

/ρ

后

)*100%式中:ρ

前

为固化前树脂密度,g/cm3;ρ

后

为固化后树脂的密度,g/cm3。

62.根据gb/t 7124-2008/iso 4587:2003《胶粘剂拉伸剪切强度的测定(刚性材料对刚性材料)》对实施例3-23及对比例1-5制得的金属粘接胶测定25℃环境中拉伸剪切强度。

63.对实施例3-23及对比例1-5制得的金属粘接胶制备固化后试块,试块厚度为1cm,然后测定试块的邵氏硬度。

64.表2性能检测数据表

结合实施例5和对比例1-5并结合表2可以看出,活性稀释剂和载体乳液提高各组分流动性,从而使得作为增强填料的氧化铝粉和气相二氧化硅粉均匀分散,从而对环氧树脂和聚丁二烯树脂起补强作用,减小固化时金属粘接胶的固化收缩率,提高雕刻管的结构稳定性。

65.结合实施例5和实施例9-12并结合表2可以看出,通过对增强填料的加入量和种类进行选择,从而有效降低金属粘接胶的固化收缩率。

66.结合实施例4-8并结合表2可以看出,调整环氧树脂和聚丁二烯树脂加入量,从而有效提高金属粘接胶性能。

67.结合实施例5、实施例13和实施例14并结合表2可以看出,调整偶联剂加入量,从而使各组分均匀混合,有效提高各组分的分散均匀性,提高金属粘接胶性能。

68.结合实施例5和实施例15-18并结合表2可以看出,调整活性稀释剂和载体乳液加入量从而对环氧树脂和聚丁二烯树脂进行稀释分散,延长固化时间。当结合本技术所提供的的工艺时,研磨过程中金属粘接胶均匀分散于浇注腔内,提高粘接效果。

69.结合实施例5和实施例19-22并结合表2可以看出,调整固化剂和促进剂加入量,从而调整环氧树脂和聚丁二烯树脂固化后强度。

70.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1