多层共烧陶瓷电路基板阻焊层曝光对位装置及对位方法与流程

1.本发明涉及共烧陶瓷电路基板制造技术领域,尤其涉及到一种多层共烧陶瓷电路基板阻焊层曝光对位装置及对位方法。

背景技术:

2.多层共烧陶瓷电路基板具有高的集成密度和高的可靠性,在航空、航天、军事领域获得广泛应用。随着产品集成密度的进一步提升和装配方式的日益紧凑,基板级气密封装多功能组件已经成为产品小型化、阵列化发展的主流产品形态,这种产品一个重要的对外互联形式是在基板的背面制作焊盘和阻焊开口,通过bga的方式实现与系统的结构及电路互联。随着产品集成密度的大幅提升,基板焊盘尺寸和阻焊开口尺寸均呈现大幅减小的趋势。

3.在多层共烧陶瓷基板阻焊方面,由于陶瓷本体阻焊、印刷介质阻焊等存在焊盘位置误差大、阻焊尺寸精度低等缺点,不能较好的满足高密度陶瓷封装基板对小尺寸、高密度、高精度阻焊的制作要求,而基于曝光、显影工艺的pi阻焊层、绿油阻焊层则显示出明显的优势,应用日益广泛。

4.由于多层共烧陶瓷电路基板是通过烧结实现最终成型,在烧制过程中必然存在烧结收缩率的误差和波动,进而导致产品最终尺寸以及表面焊盘存在尺寸和位置偏差,这种偏差和波动随着尺寸增大累积到一定程度,就会导致焊盘和阻焊曝光掩模无法匹配对位,因此在薄膜工艺、pcb工艺中常用的产品阵列布版、整版大幅面对位曝光的技术方法无法适用,只能采用单件产品或少数产品阵列布版的方式,缩小对位曝光的加工幅面,以降低尺寸累积误差对曝光对位精度的影响。

5.关于对位曝光的工艺技术,在薄膜行业、pcb行业中,已经开发出大量的对位曝光设备,但是这类设备受到显微镜结构尺寸的限制,两个对位标记的最小可识距离通常在35mm以上,无法适用于小尺寸产品与曝光掩模的对位,且设备价格较为昂贵。因此,急需开发适用于小尺寸产品对位曝光的对位装置及对位方法,实现基板表面焊盘与阻焊掩模的高精度对位曝光。

技术实现要素:

6.本发明的主要目的在于提供一种多层共烧陶瓷电路基板阻焊层曝光对位装置及对位方法,旨在解决目前小尺寸多层共烧陶瓷电路基板表面焊盘与阻焊掩模对位精度不高的技术问题。

7.为实现上述目的,本发明提供一种多层共烧陶瓷电路基板阻焊层曝光对位装置,包括:

8.电路基板装载夹具,所述电路基板装载夹具的中央区域设有通腔,下表面设有盲槽结构;

9.磁力吸附固定结构,所述磁力吸附固定结构包括磁力吸附底座和磁力固定件,所

述磁力吸附底座设于所述电路基板装载夹具的盲槽结构内,所述磁力固定件设于所述电路基板装载夹具的上表面;

10.其中,所述磁力固定件与所述磁力吸附底座之间产生的夹持力对放置于磁力固定件与电路基板装载夹具的上表面之间的曝光掩模进行固定。

11.可选的,在多层共烧陶瓷电路基板进行曝光时,所述多层共烧陶瓷电路基板放置于所述通腔内。

12.可选的,所述曝光掩模上设有避光区域图形,所述避光区域图形的位置与所述多层共烧陶瓷电路基板上的待曝光区域的位置相对错开。

13.可选的,所述曝光掩模采用菲林底片或玻璃掩模,所述曝光掩模的厚度为0.05mm~2mm。

14.可选的,所述电路基板装载夹具与所述多层共烧陶瓷电路基板的厚度差小于1mm,所述通腔的尺寸比所述多层共烧陶瓷电路基板的尺寸大0.02mm~0.1mm。

15.可选的,所述磁力吸附底座设置为磁铁,所述磁力吸附底座的尺寸为1mm~10mm,厚度为1mm~10mm,所述盲槽的尺寸比所述磁力吸附底座的尺寸大0.02mm~0.1mm。

16.可选的,所述磁力固定件设置为磁铁或被磁铁吸引的物质。

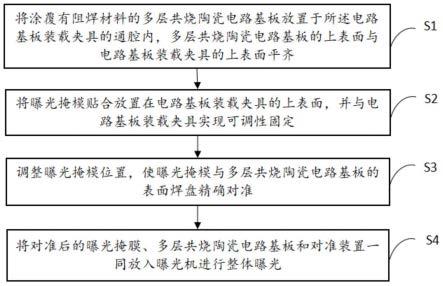

17.为实现上述目的,本发明还提供一种多层共烧陶瓷电路基板阻焊层曝光对位方法,用于如上所述的多层共烧陶瓷电路基板阻焊层曝光对位装置,所述方法还包括:

18.s1:将涂覆有阻焊材料的多层共烧陶瓷电路基板放置于所述电路基板装载夹具的通腔内,多层共烧陶瓷电路基板的上表面与电路基板装载夹具的上表面平齐;

19.s2:将曝光掩模贴合放置在电路基板装载夹具的上表面,并与电路基板装载夹具实现可调性固定;

20.s3:调整曝光掩模位置,使曝光掩模与多层共烧陶瓷电路基板的表面焊盘精确对准;

21.s4:将对准后的曝光掩膜、多层共烧陶瓷电路基板和对位装置一同放入曝光机进行整体曝光。

22.可选的,所述将涂覆有阻焊材料的多层共烧陶瓷电路基板放置于所述电路基板装载夹具的通腔内时,所述多层共烧陶瓷电路基板涂覆有阻焊材料的一面朝向电路基板装载夹具的上表面。

23.可选的,所述将对准后的曝光掩膜、多层共烧陶瓷电路基板和对准装置一同放入曝光机进行整体曝光时,将曝光掩模一侧朝向光源进行曝光。

24.本发明实施例提出的一种多层共烧陶瓷电路基板阻焊层曝光对位装置及对位方法,该装置包括电路基板装载夹具和磁力吸附固定结构,电路基板装载夹具的中央区域设有通腔,下表面设有盲槽结构,磁力吸附固定结构包括磁力吸附底座和磁力固定件,磁力吸附底座设于所述电路基板装载夹具的盲槽结构内,磁力固定件设于所述电路基板装载夹具的上表面,磁力固定件与磁力吸附底座之间产生的夹持力对放置于磁力固定件与电路基板装载夹具上表面之间的曝光掩模进行固定。本发明通过简易的对位装置即可实现小尺寸多层共烧陶瓷电路基板表面焊盘与阻焊曝光掩模的曝光对位,无需昂贵的对位曝光设备。所涉及的对位装置结构简单,易于加工,且可根据产品特点进行灵活定制。所涉及的对位方法可在显微镜下操作,易于操作,对位精度高。

附图说明

25.图1为一种多层共烧陶瓷电路基板阻焊层曝光对位方法的流程示意图;

26.图2为电路基板装载夹具俯视图;

27.图3为电路基板装载夹具aa’位置的剖面视图;

28.图4为电路基板与曝光掩模装夹爆炸图;

29.图5为电路基板、对位装置、曝光掩模完成装夹和对位调整后的示意图;

30.图6为整体曝光示意图。

31.附图标记说明:

32.1为装载夹具整体,1-s为夹具上表面,1-b为夹具下表面,1-t为夹具中间的通腔结构,1-c为夹具背面的盲槽结构,2为多层共烧陶瓷电路基板,2-1为基板表面涂覆阻焊材料后需要曝光的区域,3为曝光掩模,3-1为曝光掩模上避光区域图形,4为磁力吸附底座,5为磁力固定件,6为曝光光线。

33.本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

34.应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

35.目前,在相关技术领域,现有小尺寸多层共烧陶瓷电路基板表面焊盘与阻焊曝光掩模对位精度不高。

36.为了解决这一问题,提出本发明的多层共烧陶瓷电路基板阻焊层曝光对位装置及对位方法的各个实施例。本发明提供的多层共烧陶瓷电路基板阻焊层曝光对位装置通过简易的对位装置即可实现小尺寸多层共烧陶瓷电路基板表面焊盘与阻焊曝光掩模的精准对位,无需昂贵的对位曝光设备。所涉及的对位装置结构简单,易于加工,且可根据产品特点进行灵活定制。所涉及的对位方法可在显微镜下操作,易于操作,对位精度高。

37.本发明实施例提供了一种多层共烧陶瓷电路基板阻焊层曝光对位装置,该装置包括电路基板装载夹具和磁力吸附固定结构。

38.其中,电路基板装载夹具,所述电路基板装载夹具的中央区域设有通腔,所述下表面设有盲槽结构;磁力吸附固定结构,所述磁力吸附固定结构包括磁力吸附底座和磁力固定件,所述磁力吸附底座设于所述盲槽结构内,所述磁力固定件设于所述电路基板装载夹具的上表面;

39.本实施例中,所述磁力固定件与所述磁力吸附底座之间产生的夹持力对放置于磁力固定件与电路基板装载夹具上表面之间的曝光掩模进行固定。

40.参阅图1,本发明实施例提供了一种多层共烧陶瓷电路基板阻焊层曝光对位方法,所述方法包括以下步骤:

41.s1:将涂覆有阻焊材料的多层共烧陶瓷电路基板设置于所述电路基板装载夹具的通腔内,多层共烧陶瓷电路基板的上表面与电路基板装载夹具的上表面平齐;

42.s2:将曝光掩模贴合放置在电路基板装载夹具的上表面,并与电路基板装载夹具实现可调性固定;

43.s3:调整曝光掩模位置,使曝光掩模与多层共烧陶瓷电路基板的表面焊盘精确对准;

44.s4:将对准后的曝光掩膜、多层共烧陶瓷电路基板和对准装置一同放入曝光机进行整体曝光。

45.具体而言,本实施例提供的一种多层共烧陶瓷电路基板阻焊层曝光对位方法,包括如下详细步骤:

46.步骤一:设计并加工对位装置,对位装置包括电路基板装载夹具和磁力吸附固定结构两个部分。

47.步骤二:将涂覆有阻焊材料的电路基板安放在装载夹具中,上表面与夹具上表面平齐。

48.步骤三:将曝光掩模贴合放置在夹具表面上方,并与装载夹具实现可调节性固定。

49.步骤四:调整掩模位置,使曝光掩模与电路基板表面焊盘精确对准。

50.步骤五:将对准后的曝光掩模、多层陶瓷基板、对准装置一同放入曝光机进行整体曝光。

51.所述电路基板装载夹具,材质可为电木板、铝合金、不锈钢或其它等效材质,中间具有通腔结构,背面具有盲槽结构,夹具厚度与电路基板的厚度偏差在

±

1mm以内。

52.所述磁力吸附固定结构包括磁力吸附底座和磁力固定件两个部分,吸附底座固定安放在电路基板装载夹具下表面的盲槽结构中,磁力固定件安放在电路基板装载夹具的上表面,通过二者的吸引力,形成对曝光掩模的夹持力。

53.所述电路基板装载夹具中央区域的通腔,尺寸比电路基板外形尺寸偏大0.02mm~0.1mm。

54.所述电路基板装载夹具下表面的盲槽,结构与磁力吸附底座匹配,可为圆形、方形或其它异型结构,盲槽平面尺寸比磁力吸附底座偏大0.02mm~0.1mm,盲槽的深度以能够稳定安放磁力吸附底座为宜。

55.所述电路基板装载夹具可以通过数控铣切、激光或其它等效方法加工成型。

56.所述磁力吸附底座通常为磁铁,可为圆形、方形或其它异型结构,直径或边长尺寸在1mm~10mm之间,厚度在1mm~10mm之间。

57.所述磁力固定件通常为磁铁或其它能被磁铁吸引的物质,形状可为球形、立方体或其它结构,与磁性吸附底座靠近产生足够强的吸引力。

58.所述将涂覆有阻焊材料的电路基板安放在装载夹具中,是指将电路基板的阻焊面朝上,从装载夹具背面挤入夹具中,利用合理的配合公差控制,将电路基板固定在夹具的通腔中。

59.所述基板阻焊材料层上表面与夹具上表面平齐,是指在基板装入夹具的过程中,在电路基板装载夹具上表面设置移动截止面,使基板上阻焊材料层上表面与夹具上表面平齐。

60.所述曝光掩模可以是菲林底片或玻璃掩模,通过光绘方式制作,厚度为0.05mm~2mm,用于曝光过程中对光线的选择性遮蔽。

61.所述曝光掩模与装载夹具实现可调节性固定,是指将磁力固定件安放在曝光掩模的上方,通过磁力固定件与装载夹具盲槽中的磁力吸附底座产生的吸引力,将曝光掩模与基板装载夹具夹持固定在一起,同时,夹持力的大小不妨碍对曝光掩模位置的调节。

62.所述调整掩模位置,是指在显微镜或其它高分辨率视觉工具的帮助下,清晰的识

别基板表面焊盘和曝光掩模图形,对曝光掩模进行位置调整,实现二者的精确对准。

63.所述整体曝光,是指对位完成后,将基板连同对位装置一起放进曝光机,通过磁力夹持固定避免曝光掩模滑动错位,曝光掩模一侧朝向光源进行曝光。

64.具体而言,如图2、图3所示,选择厚度为3.0的电木板,通过数控铣切的方式加工基板装载夹具1,外形尺寸为50mm

×

50mm,中间区域通腔1-t尺寸为21.85mm

×

15.05mm,背面盲槽1-c为圆形结构,直径为φ5.05mm,深度为2.0mm。

65.如图4所示,将表面涂覆了绿油阻焊材料的多层共烧陶瓷电路基板2装夹到基板装载夹具1中,基板2尺寸为21.8mm

×

15.0mm,厚度为3.2mm。将磁力吸附底座4装夹到夹具背面盲槽1-c中,吸附底座4为圆形结构,直径为φ5.0mm,厚度为2.5mm。将曝光掩模3紧贴放置在夹具表面1-s上。将磁力固定件5放置在曝光掩模3的上方,位置与磁力吸附底座5对应。

66.如图5所示,对涂覆绿油阻焊材料的基板进行调整,使其阻焊材料层上表面与夹具上表面1-s平齐。曝光掩模3通过磁力吸附底座4和磁力固定件5产生的夹持力与基板装载夹具1实现贴合固定,在显微镜下调整曝光掩模3的位置,使曝光掩模上的避光图形3-1与基板表面的待曝光区域2-1完美错开,从而实现曝光对位。

67.如图6所示,将图5装夹好的结构一同放进曝光设备中,采用紫外光6对曝光面进行照射曝光,功率3000w,曝光时间30s。

68.本实施例中,提供一种多层共烧陶瓷电路基板阻焊层曝光对位装置及对位方法,通过简易的对位装置即可实现小尺寸多层共烧陶瓷电路基板表面焊盘与阻焊掩模的曝光对位,无需昂贵的对位曝光设备。所涉及的对位装置结构简单,易于加工,且可根据产品特点进行灵活定制。所涉及的对位方法可在显微镜下操作,易于操作,对位精度高。

69.以上仅为发明的优选实施例,并非因此限制发明的专利范围,凡是利用发明说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在发明的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1